Изобретение относится к измерительной гехнике и может быть использовано для определения оетаточнь х напряжений при непрерывном т)авлении образцов носле различных видов обработки.

Цель изобретения -- повышение точности и снижение трудоемкости процесса определения остаточных напряжений за счет упрощения измерения массы образца.

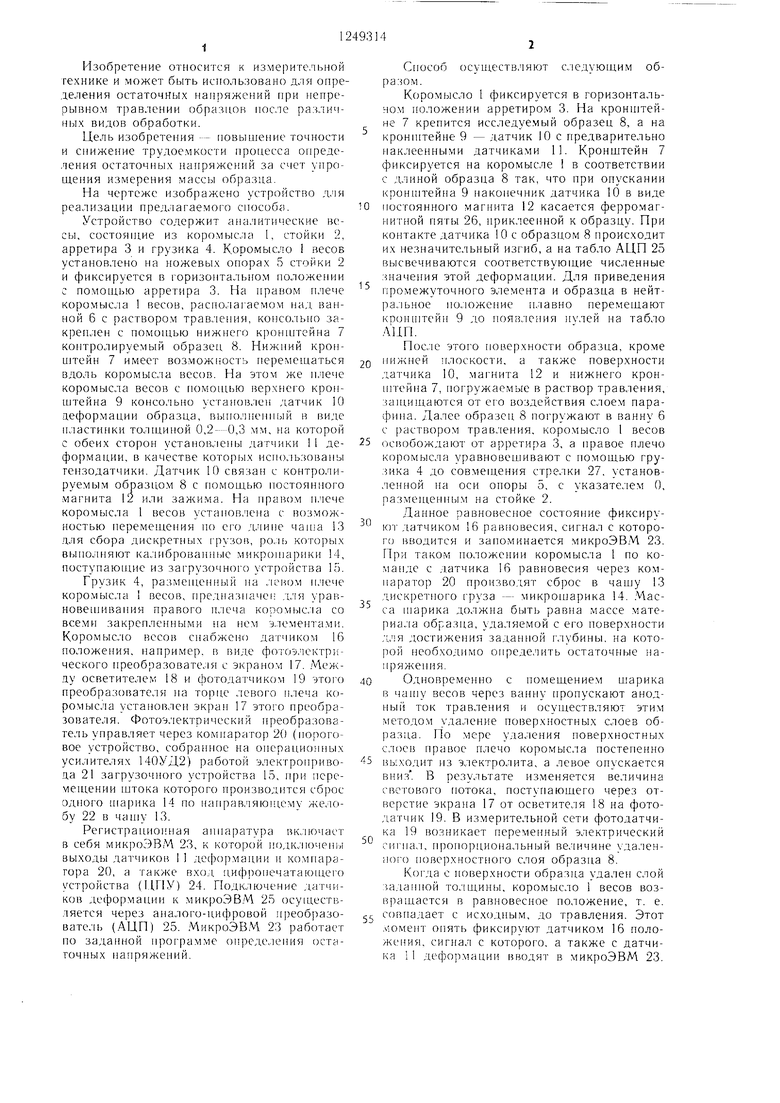

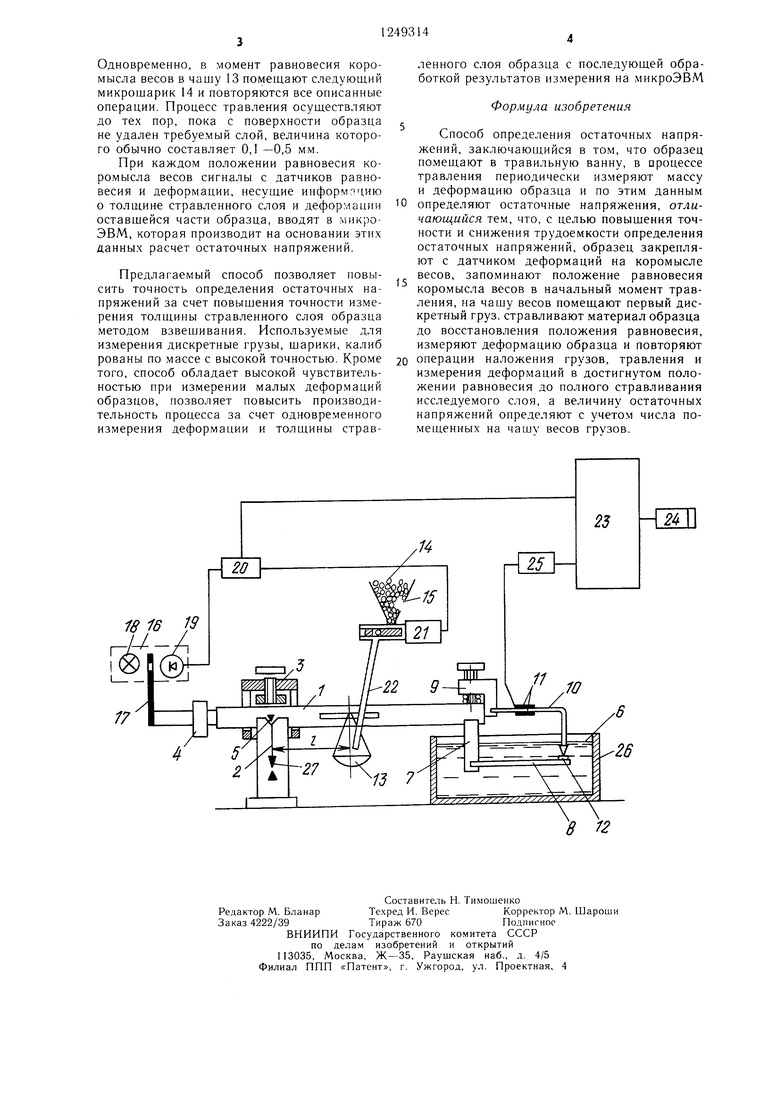

На чертеже изображено устройство для реализации предлагаемого способа.

Устройство содержит аналитии.еские весы, состояН1.ие из коромысла 1, стойки 2, арретира 3 и грузика 4. Коромысло 1 весов установлено на ножевых опорах 5 стойки 2 и фиксируется в горизонтальном положении с помощью арретира 3. На правом плече KopoMbic. ia 1 весов, распо;1агаемом над ванной 6 с растворо.м травления, копсо.лы{о закреплен с помощью нижнего кронштейна 7 контролируемый образец 8. Нижпий кроп- 7 имеет воз.можпость перемешаться вдоль коромыс,ла весов. На этом же н.пече коромысла весов с помощью верхнего кронштейна 9 консольно установлен .чатчик 10 деформации образца, выполненный в виде нластинки толндиной 0,2-0,3 мм, на которой с обеих сторон устапов;1ены датчики 11 де- формации, в качестве KOTOpi rx исно.ль.зованы гензодатчики. Датчик 10 связан с контролируемым образцом 8 с помощью постояппого магнита 12 или зажима. На ripai oM нлече коромысла 1 весов устапов.чена с возможностью перемещения но его длине чаи.а 13 . У1Я сбора дискретных | рузов, po.ib которых выполняют калиброванные микрслпарики 14, поступающие из за|-рузочного устройства 15.

Грузик 4, размен1енный на .левом нлече коромысла 1 весов, пре.тназпачеп .чля урав- новец иваиия правого плеча копомыс.ла со всеми закрепленными на нем э.лементамп. Коромыс.ло весов снабжено датчиком 16 положения, папример. в виде фотоэлектрп- чеекого преобразователя с экраном 17. Между осветителем 18 и фотодал чиком 19 этого преобразователя на торце левого плеча ко- ромыс,ла установлен экран 17 sToi o нреобра- 30 в а тел я. Фотоэл е ктр и ч е с к н и п рео б р а з о в а - тель управляет через компаратор 20 (пороговое устройство, собранное на онерацион 1ых усилителях 140УД2) работой электропрнво- да 21 загрузочного устройства 15, при перемещении штока которого нроизводптся сброс одпого шарика 14 по направляюидему желобу 22 в чашу 13.

Регистрационная аппаратура вк.лючает в себя микроэвм 23, к которой подк;моче1П)1 выходы дал чиков 1 1 де()ор.мации н компара- гора 20, а л акже вход цифропечатаюшего устройства (ЦПУ) 24. Подключение дал чи- ков де()0рмации к микроЭВМ 25 осу|цеств- ляется через аналого-цифровой преобразо- ватель (АЦП) 25. МикроЭЕ5М 23 работает по заданной программе определепия остаточных напряжений.

5

0 5 -

о

г

5

Способ осун;ествляют следующим образом.

Коромыело 1 фиксируется в горизонтальном положении арретиром 3. На кронп1тей- не 7 крепится исследуе.мый образец 8, а на кронн1тейне 9 - датчик 10 с предварительно наклеенными датчиками 11. Кронштейн 7 фиксируется на коромысле в соответствии с длиной образца 8 так, что при опускании кронштейна 9 пакопечник датчика 10 в виде постоянного магнита 12 касается ферро.маг- нитной няты 26, приклеенной к образцу. При контакте датчика 10 с образцом 8 происходит их незначительный изгиб, а на табло АЦП 25 высвечиваются соответствующие численные значения этой деформации. Для приведения промежуточного элемента и образца в нейтральное ноложение плавно перемещают кронн1тейп 9 до появления нулей на табло .

После этого поверхности образца, кроме пижпей плоскости, а также поверхности датчика 10, .магнита 12 н нижнего кронштейна 7, погружаемые в раствор травления, зап1ишаются от ег О воздействия слоем пара- фппа. Далее образец 8 погружают в ванну 6 с )аствором трав.ления, коромысло 1 весов освобождают от арретира 3, а иравое плечо коромысла уравновегнивают с номощью грузика 4 до совмещения стрелки 27, установленной на оси оноры 5, с указателем О, размеп1енны.м на стойке 2.

Данное равновесное состожше фиксируют датчиком 16 равновесия, сигнал с которого вводится и запоминается микроЭВМ 23. При тако.м положении коромысла 1 по ко- мапде с датчика 16 равновесия через компаратор 20 производят сброс в чашу 13 дискретного груза - микрошарика 14. .Масса Н1арика должна быть равна массе мате- риа.ла образца, удаляемой с его поверхности ;1ля достижения заданной глубины, на которой необходимо определить остаточные напряжения.

Одновременно с помещением шарика в чашу весов через ванну пропускают апод- Hbn i ток травления и осуществляют этим методом удаление поверхностных слоев образца. По мере удаления поверхностных слоев нравое плечо коромысла постепенно выходит из электролита, а левое опускается вни.з В результате изменяется величина светового потока, поступающего через отверстие экрана 17 от осветителя 18 на фото- .чатчик 19. В измерительной сети фотодатчика 19 возникает переменный электрический гигпа.л, нронорцнопальный ве.личине удален- п(м-о юверхностного слоя образца 8.

Когда с новерхности образна удален слой :5адапной толщины, коромысло 1 весов возвращается в равновесное положение, т. е. совпадает с исходным, до травления. Этот люмент опять фиксируют датчиком 16 положения, сигнал с которого, а также с датчика 1 деформации вводят в микроЭВМ 23.

Одновременно, в момент равновесия коромысла весов в чашу 13 помещают следующий микрошарик 14 и повторяются все описанные операции. Процесс травления осуществляют до тех пор, пока с поверхности образца не удален требуемый слой, величина которого обычно составляет 0,1 -0,5 мм.

При каждом положении равновесия коромысла весов сигналы с датчиков равновесия и деформации, несущие информацию о толщине стравленного слоя и дефор.мации оставшейся части образца, вводят в мнкро- ЭВМ, которая производит на основании эти.х данных расчет остаточных напряжений.

Предлагаемый способ позволяет повысить точность определения остаточных напряжений за счет повышения точности измерения ТОЛП1ИНЫ стравленного слоя образца методом взвещивания. Используемые для измерения дискретные грузы, шарики, калиб рованы по массе с высокой точностью. Кроме того, способ обладает высокой чувствительностью при измерении малых деформаций образцов, позволяет повысить производительность процесса за счет одновременного измерения деформации и толщины стравленного слоя образца с последующей обработкой результатов измерения на микроЭВМ

Формула изобретения

определения остаточных напряжений, заключающийся в том, что образец помешают в травильную ванну, в процессе травления периодически измеряют массу и деформацию образца и по этим данным 0 определяют остаточные напряжения, отличающийся тем, что, с целью повышения точности и снижения трудоемкости определения остаточных напряжений, образец закрепляют с датчиком деформаций на коромысле весов, запоминают положение равновесия коромысла весов в начальный момент травления, на чашу весов помещают первый дискретный груз, стравливают материал образца до восстановления положения равновесия, измеряют деформацию образца и повторяют операции наложения грузов, травления и измерения деформаций в достигнутом положении равновесия до полного стравливания исследуемого слоя, а величину остаточных напряжений определяют с учет ом числа помещенных на чашу весов грузов.

/7

Ш1

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство контроля остаточных напряжений | 1990 |

|

SU1783288A1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ОСТАТОЧНЫХ НАПРЯЖЕНИИ ПРИ НЕПРЕРЫВНОМ ТРАВЛЕНИИ | 1972 |

|

SU330360A1 |

| Устройство для измерения остаточныхНАпРяжЕНий пРи НЕпРЕРыВНОМ ТРАВлЕНии | 1979 |

|

SU838444A2 |

| Способ определения величины остаточных напряжений и устройство для его осуществления | 1989 |

|

SU1751641A1 |

| Устройство для измерения остаточных напряжений при травлении образцов | 1980 |

|

SU1004749A1 |

| Устройство для определения остаточных напряжений при травлении образца | 1981 |

|

SU994909A1 |

| Способ определения остаточных напряжений при травлении | 1989 |

|

SU1663409A1 |

| Устройство для термогравиметрического анализа | 1981 |

|

SU1052960A1 |

| Устройство для измерения деформации сдвига пищевых продуктов | 1982 |

|

SU1113745A1 |

| ЭЛЕКТРОННЫЕ ЦИФРОВЫЕ ВЕСЫ | 1999 |

|

RU2162209C1 |

Изобретение относится к измерительной технике, основанной на использовании электрических тензометров сопротивления для определения остаточных напряжений методом травления. Цель изобретения - повышение точности и снижение трудоемкости определения остаточных напряжений путем наложения на чашу весов последовательно дискретных грузов, выполненных в виде калиброванных по весу микрошариков, и травления образца каждый раз до восстановления положения равновесия коромысла весов. Остаточные напряжения определяют по показаниям датчика деформации образца и числу дискретных грузов в чаше весов. Весь процесс определения напряжений автоматизирован, управление наложением грузов и расчет выходных параметров осуществляют с помощью микропроцессора, что повышает точность эксперимента и снижает его трудоемкость. 1 ил. $ (Л 1C со 00

Составитель Н. Тимошенко

Редактор М.Б.панарТехред И. ВересКорректор М. Шароши

Заказ 4222/39Тираж 670По.аписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП «Патент, г. Ужгород, ул. Проектная, 4

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ОСТАТОЧНЫХ НАПРЯЖЕНИИ ПРИ НЕПРЕРЫВНОМ ТРАВЛЕНИИ | 0 |

|

SU330360A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для измерения остаточных напряжений плоских и кольцевых образцов | 1981 |

|

SU974107A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1986-08-07—Публикация

1984-05-10—Подача