Изобретение относится к исследованиям прочностных свойств материалов, ES частности к иснытаниям на малоциклоЕ ую усталость, а именно к устройствам управления гидравлической машиной для испытания на усталость.

Цель изобретения - расширение фупк- циональных возможностей при использовании устройства в машинах с двухиозициов- ным электроуправляемым клапаном.

Поставленная цель достигается благодаря новой структуре цепи обратной связи, включающей компараторы, вЕ пюлненные в виде пороговых элементов с подключенным на их входах сумматором, а на выходе - триггером, что обеспечивает раздельное управление экстремальных уровней нагрузки, а также среднего уровня по заданному закону при заданной амплитуде колебания нагруз ки.

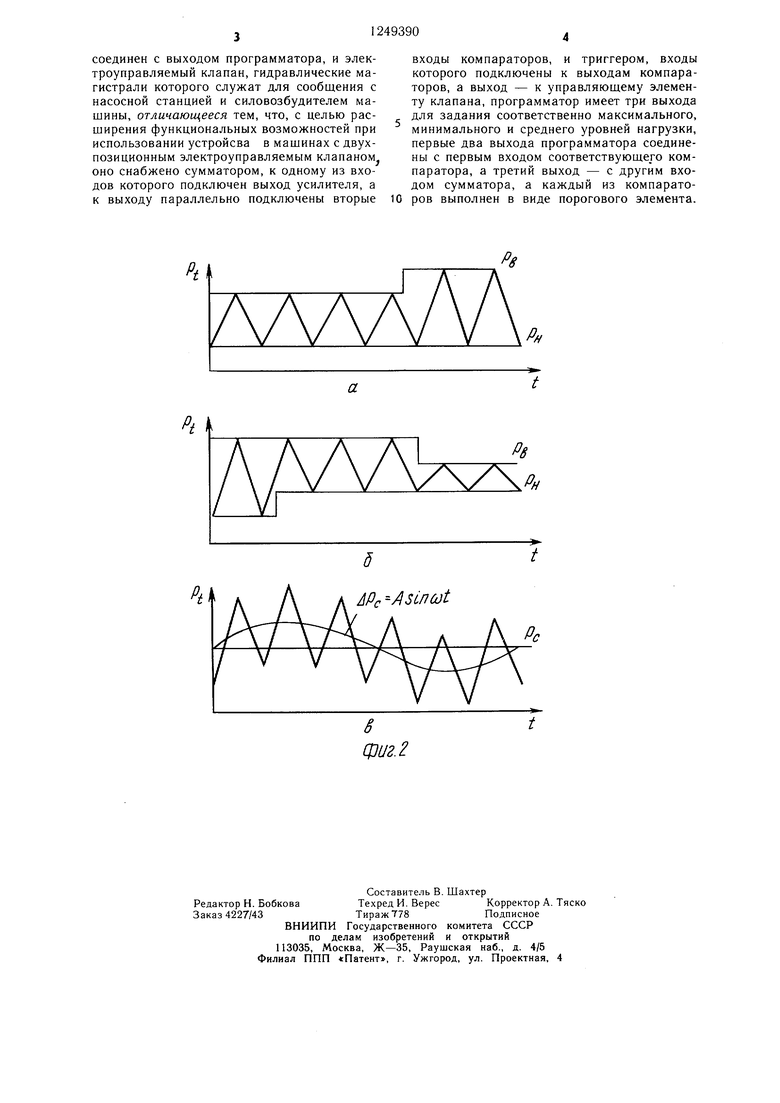

На фиг. 1 изображена блок-схема устройства управления гидравлической машиной для испытания на усталость; на фиг. 2--- графики зависимости сигнала нагрузки Р, при программном изменении сигналов задания РМЛКС (а), Рмим(б) ИДРср (в).

Устройство управления гидравлической машиной для испьЕтания на усталость содержит силоизмерительный преобразователь 1 с подключенным к ei o выходу усилителем 2, выход которого подключен к первому входу сумматора 3, прог|1а.мматор

4и два компаратора 5 и 6 в виде пороговых элементов, вторые входы которых запарал- лелены и подключены к выходу сумматора 3. Программатор 4 имеет три выхода для задания соответственно максимального, минимального и среднего уровней нагрузки, первые два выхода программатора 4 соедине- libi с первыми входами соответствуюп-1их компараторов 5 и 6, а третий выход - с вторым входом сумматора 3. Устройство содержит также триггер 7, входы R и S которого нодключе}1Ы к выходам компараторов

5и 6, а выход триггера 7 подключен к управляющему элементу 8 двухпозициопного элек- троуправляемого клапана 9, гидравлические магистрали которого служат для соединения с насосной станцией 10 и силовоз- будителем 11 12.

Устройство управления гидравлической машиной для испытания на усталость работает следующим образом.

На выходах програм.матора заданы сигналы, соответствующие требуе.мым уровням нагрузки: на первом выходе - сигнал Рмзкс, сответствующий максимальному уровню на- г)узки; на втором выходе - сигнал Рмин, соответствующий мини.мальному уровню нагрузки; на третьем выходе - сигнал дРср. О, соответствующий среднему уровню нагрузки, равному Рср. (Рмакс-{ Ришо/г,

В начальный .момент испытуемый объект не нагружен, и сигнал нагрузки на выходе у ;илителя 2 равен нулю, соответственно

на выходе сумматора 3 и на вторых входах компараторов 5 и 6 имеется этот же сигнал (так как д Рср. 0). При таком соотношении сигналов на входах компараторов, т.е. когда Р( Рмнн. срабатывает компаратор б, сигнал с выхода которого поступает на вход S триггера 7 и устанавливает его в состояние «1. При этом управляющий элемент 8 открывает э;1ектроуправляемый клапан 9, рабочая жидкость от насосной станции 10

О под давлением поступает к силовозбудителю гидравлической испытательной мащины 12, за счет чего происходит увеличение нагрузки, прикладываемой к испытуемому объекту. Измерение величины нагрузки осуществляется склоизмерительным преобразователем 1 с усилителем 2, сигнал с выхода которого через сумматор 3 подается на вторые входы компараторов 5 и 6. При увеличении сигнала Pt до величины .с. срабатывает компаратор 5, сигнал с выхода которого

0 поступает на вход R триггера 7, переводя его в состояние «О, а электроуправляемый клапан 9 перекрывает насосную магистраль, подающую жидкость под давлением к сило- возбудителю 11, и открь вает сливную магистраль, за счет чего происходит уменьше5 ние нагрузки, прикладываемой к испытуемому объекту. При уменьшении сигнала Р/ до величины Р( Р-лиа срабатывает компаратор 6 и цикл нагружения испытуемого объекта повторяется.

Раздельное рег-улирование ве, 1ичин максимального и .минимального уровней нагрузки осуществляется посредством изменения сигналов задания Рмакс и Pv.n, поступающих на первые входы компараторов 5 и 6 с первого и второго выходов программатора 4 соответственно.

Переход на режим испытания с другим средним уровнем нагрузки или программирование средпего уровня по заданно.му закону осу1цествляется носредство.м изменения сигнала лРч , поступаю це1-о па второй вход

су.мматора 3 с третье1 о выхода программатора 4.

От)аботка режима испытаний с новы.ми величинами сигналов задания Рчакс, р мин и AРп осуществляется аналогично. Возможны другие варианты программирования при комбинации сигналов задания.

Использование изобретения позволяет производить испытания на усталость с автоматической регулировкой уровней нагрузки по заданной программе, что обеспечивает

0 повышение достоверности испытаний.

Формула изобретения

Устройство управления гидравлической для испытания на усталость, со- 5 держащее программатор уровней нагрузок, силоиз.мерительный преобразователь, под- к;|юченный к его выходу усилитель, два ко.м- паратора, первый вход каждого из которых

соединен с выходом программатора, и элек- троуправляемый клапан, гидравлические магистрали которого служат для сообщения с насосной станцией и силовозбудителем машины, отличающееся тем, что, с целью расширения функциональных возможностей при использовании устройсва в машинах с двух- позиционным электроуправляемым клапаном оно снабжено сумматором, к одному из входов которого подключен выход усилителя, а к выходу параллельно подключены вторые

входы компараторов, и триггером, входы которого подключены к выходам компараторов, а выход - к управляющему элементу клапана, программатор имеет три выхода для задания соответственно максимального, минимального и среднего уровней нагрузки, первые два выхода программатора соединены с первым входом соответствующего компаратора, а третий выход - с другим входом сумматора, а каждый из компараторов выполнен в виде порогового элемента.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство управления гидравлической машиной для испытания на усталость | 1986 |

|

SU1368709A1 |

| Стенд для испытания блоков цилиндров двигателя внутреннего сгорания | 1988 |

|

SU1620877A1 |

| Стенд для испытаний гидравлических рулевых механизмов | 1987 |

|

SU1422065A1 |

| ЭЛЕКТРОГИДРАВЛИЧЕСКИЙ ПРИВОД МЕХАНИЗМА КАЧАНИЯ КРИСТАЛЛИЗАТОРА | 2001 |

|

RU2201842C2 |

| УСТАНОВКА для НАГРУЖЕНИЯ КОНСТРУКЦИЙ ПРИ ИСПЫТАНИИ НА УСТАЛОСТЬ | 1973 |

|

SU388203A1 |

| Система автоматической корректировки положения рабочих органов машины для междурядной обработки растений | 1984 |

|

SU1186096A1 |

| Способ добычи нефти и устройство для его осуществления | 1988 |

|

SU1705552A1 |

| ГИДРАВЛИЧЕСКИЙ ПРЕСС | 2005 |

|

RU2307738C1 |

| АВТОМАТИЗИРОВАННАЯ УСТАНОВКА КОНТРОЛЯ ТЕХНИЧЕСКОГО СОСТОЯНИЯ СПЕЦИАЛЬНОГО ТЕХНОЛОГИЧЕСКОГО ОБОРУДОВАНИЯ АВТОТОПЛИВОЗАПРАВЩИКОВ | 2019 |

|

RU2718713C1 |

| ГИДРАВЛИЧЕСКИЙ ПРЕСС | 2008 |

|

RU2393091C2 |

Изобретение относится к исследованиям прочностных свойств материалов. Цель изобретения - расширение функциональных возможностей за счет автоматического регулирования уровней нагрузки по заданной программе. Устройство содержит последовательно соединенные силоизмери- тельный преобразователь 1, у-ль 2 и сумматор 3, второй вход к-рого связан с третьим выходом нрограмматора 4, первый и второй выходы к-ого соединены соотв-но с первыми входами комнараторов 5 и 6, вторые входы к-рых запараллельны и соединены с выходом сумматора 3, а выходы - соотв-но с R и S входами триггера 7, выход к-ого подключен к управляющему элементу 8 двухпо- зиционного электроуправляемого клапана 9, гидравлические магистрали к-ого служат для соединения с насосной станцией 10 и сило- возбудителем 11 машины 12. При достижении нагрузки, прикладываемой к испытуемому объекту, значения больше макс, или меньше мин. срабатывает компаратор 5 или 6 и через триггер 7 и клапан 9 регулируется открывание или закрывание сливной магистрали и регулирование величины прикладываемой нагрузки. 2 нл. сл ю 4 ;о 00 со Фиг 1

| Серенсен С | |||

| В | |||

| и др | |||

| Прочность при малоцикловом нагружении.-М.: Наука, 1975, с | |||

| Аппарат для передачи фотографических изображений на расстояние | 1920 |

|

SU170A1 |

| Патент Великобритании № 1385461, кл | |||

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1986-08-07—Публикация

1983-04-07—Подача