Изобретение относится к испытательному оборудованию контроля, технического состояния (КТС) специального технологического оборудования (СТО) автотопливозаправщиков (АТЗ) без его демонтажа с целью определения работоспособности при использовании, хранения, а также до и после ремонта в полевых условиях.

Специальным технологическим оборудованием АТЗ являются:

- динамические насосы, предназначенные для перекачки светлых нефтепродуктов (типа СВН-80А - Руководство по эксплуатации 1289 РЭ. Насосы самовсасывающие 1СВН-80А; СЦЛ-20-24Г - Руководство по эксплуатации 385.00.000 РЭ. Насосы самовсасывающие СЦЛ-20-24Г);

- счетчики жидкости, предназначенные для измерения объема и/или расхода при учете количества выдаваемых из АТЗ светлых нефтепродуктов (типа ШЖУ-40 с-6 - Справочник. Технические средства службы горючего. Часть 1. «Автомобильные средства заправки и транспортирования горючего. 25 ГосНИИ Минобороны России», г. Москва, 2000, 64 с.);

- контрольно-измерительные приборы давления прокачиваемой жидкости (мановакуумметр и манометр, установленные до и после насоса в гидросистеме АТЗ);

- цистерна с ее технологическим оборудованием (указатель уровня налива, сигнализатор уровня налива, ограничитель уровня налива).

Контроль технического состояния СТО АТЗ заключается в определении фактических значений показателей и (или) качественных признаков, характеризующих техническое состояние указанных изделий, сопоставление их с паспортными значениями и принятием решения по сигналам рассогласования этих показателей (замена, ремонт, продолжение эксплуатации).

Показателями, определяемыми в ходе КТС СТО АТЗ, являются:

- для динамических насосов:

- подача насоса (Q, м3/ч);

- напор насоса (Н, м);

- частота вращения вала насоса (n, об./мин.);

- разрежение во всасывающей линии насоса (Р, МПа);

- давление в напорной линии насоса (Р, МПа);

- для счетчиков жидкости:

- расход прокачиваемой жидкости, измеренный испытуемым счетчиком жидкости (q, л/с);

- объем прокачиваемой жидкости, измеренный испытуемым счетчиком жидкости (V, л);

- действительное значение относительной погрешности измерений указанных показателей (±δсж, %);

- для топливных фильтров - перепад давления (Р, МПа);

- для контрольно-измерительных приборов давления прокачиваемой жидкости (Р, МПа).

Из практики известно, что необходимость получения объективной информации о фактическом техническом состоянии специального технологического оборудования АТЗ требует выполнения целого ряда трудоемких и продолжительных по времени операций:

- демонтаж контролируемых сборочных единиц из технологической системы контролируемого АТЗ и монтаж их на специальных стационарных испытательных стендах;

- испытания упомянутых сборочных единиц с измерением параметров и их регистрацией в ручном режиме;

- построение графических зависимостей (в ручном режиме), описывающих основные гидродинамические процессы в технологической системе контролируемого АТЗ;

- определение соответствия фактического технического состояния сборочных единиц СТО контролируемого АТЗ критериям их работоспособности;

- анализ и принятие решения о возможности дальнейшего использования сборочных единиц СТО контролируемого АТЗ по назначению;

- демонтаж испытанных сборочных единиц со специальных стационарных испытательных стендов и монтаж их в технологическую систему контролируемого АТЗ.

Перед авторами стояла задача разработать такую автоматизированную установку контроля технического состояния специального технологического оборудования автотопливозаправщиков, которая могла бы наиболее полно проконтролировать техническое состояние наибольшее количество сборочных единиц СТО АТЗ без их демонтажа при эксплуатации АТЗ как до, так и после ремонта в полевых условиях.

В ходе анализа научно-технической и патентной информации выявлены технические решения, позволяющие частично решить поставленную задачу.

Так, известен стенд для гидравлических испытаний изделий, который состоит из расходного резервуара, насоса, клапана сброса, фильтра, двух счетчиков жидкости, вентилей, патрубков для подсоединения блок-имитаторов испытываемой техники и составных частей испытываемой техники, линий электропитания и измерительных приборов [1 - А.с. СССР №1023885 G01M 19/00, М.: Бюл. 23, 1981, «Стенд для гидравлических испытаний изделий»].

Известен также стенд для гидравлических испытаний, который содержит расходный резервуар и два насоса, параллельно соединенные между собой и подключенные к расходному резервуару. Напорные линии насосов соединены посредством трубопроводов с установленными на них вентилями и патрубками для подсоединения исследуемых объектов, контрольно-измерительные приборы, а также обратные клапаны и клапан сброса. Стенд содержит электрически изолированную емкость, подключенную через запорное устройство с заданным временем перекрытия потока к линии подачи среды в электрически изолированную емкость. Емкость соединена через третью изолированную вставку с входным патрубком расходного резервуара, выходной патрубок которого подключен дополнительным трубопроводом через первый обратный клапан к патрубкам для подсоединения исследуемых объектов. Напорная линия одного из насосов через второй обратный клапан и клапан сброса подключена перед первым обратным клапаном к дополнительному трубопроводу [2 - RU патент №2194965 G01M 19/00, 27.10.2000 «Стенд для гидравлических испытаний»].

Известен также стенд для гидравлических испытаний изделий, который содержит резервуар, первую систему, которая включает последовательно соединенные патрубок, имеющий по меньшей мере один штуцер, выполненный с возможностью соединения с изделием, трубопровод, на котором установлен манометр, шаровой кран и клиновая задвижка, которая с противоположной от шарового вентиля стороны соединена с резервуаром. Стенд снабжен второй системой, которая включает последовательно соединенный е патрубком, имеющим по меньшей мере один штуцер, выполненный с возможностью соединения с изделием, трубопровод, на котором установлен манометр, шаровой кран, клиновую задвижку и шарнир трубопровода, который с противоположной от клиновой задвижки стороны соединен с резервуаром. Стенд снабжен третьей системой, которая выполнена с возможностью принудительной подачи топлива из резервуара и включает насос, последовательно соединенный с фильтром-водоотделителем и счетчиком-расходомером. Стенд снабжен четвертой системой отвода топлива из поддона монтажного стола в резервуар, которая включает последовательно соединенные первый фильтр грубой очистки, дополнительный насос и второй фильтр тонкой очистки, при этом первый фильтр с противоположной от дополнительного насоса стороны соединен с поддоном, а второй фильтр с противоположной от дополнительного насоса стороны соединен через трехходовой кран и шаровой кран с выходом из фильтра-водоотделителя [3 - RU полезная модель №78537 G01M 19/00, 2003 «Стенд для гидравлических испытаний изделий»].

Известна также установка для поверки расходомеров и счетчиков жидкости, которая содержит напорный резервуар, испытательный участок трубопровода с поверяемым расходомером, мерную камеру, расположенную внутри измерительной емкости, соединительные трубопроводы и запорно-регулирующую арматуру. Измерительная емкость соединена трубопроводами с напорным резервуаром, мерная камера нижней частью соединена трубопроводами с запорно-регулирующей арматурой, соответственно с поверяемым расходомером и с верхней частью измерительной емкости на уровне ниже уровня расположения верхней кромки мерной камеры. Снаружи измерительной емкости, на выходе мерной камеры расположен датчик уровня, соединенный с таймером. Для поддержания постоянного уровня жидкости в измерительной емкости и мерной камере, вне зависимости от атмосферного давления резервуар и газовая полость измерительной емкости соединены между собой трубопроводом, в котором установлен промежуточный резервуар [4 - RU патент №2246704 G01M 25/00, 29.07.2003 «Установка для поверки расходомеров и счетчиков жидкости»].

Известен также стенд для испытания насосов, который состоит из расходного бака с рабочей жидкостью, связанного всасывающей гидролинией с испытуемым насосом, а напорная гидролиния насоса сообщена с баком гидролинией с установленным в ней датчиком расхода и нагружающим элементом. Дополнительная гидролиния слива с отсечным элементом подключена к напорной гидролинии насоса. Вспомогательный источник давления подключен ко всасывающей гидролинии насоса через запорный элемент. Во всасывающей гидролинии насоса установлен запорный элемент. Дополнительная гидролиния слива подсоединена между насосом и запорным устройством. Источник давления выполнен в виде источника сжатого газа [5 -А.с. СССР №1564388 F04B 51/00, 1976 «Стенд для испытания насосов»].

Выше перечисленные технические решения [1-5] обладают общим недостатком, а именно: конструктивно выполнены в виде индивидуальных громоздких стационарных стендов (для конкретной сборочной единицы), что не позволяет использовать их в полевых условиях, а в стационарных условиях требуется демонтаж сборочных единиц СТО с контролируемого АТЗ.

Наиболее близким по технической сущности к заявляемому техническому решению и взятым за прототип является устройство для определения технического состояния насоса, которое содержит датчики давления, установленные во входном и выходном патрубках, компаратор, индикатор, подключенный к блоку управления, счетчик времени, блок запрета, вычислительное устройство и блок индикации. В выходном патрубке насоса установлены регулируемый гидравлический дроссель и датчик температуры, выход которого соединен с блоком запрета [6 - RU патент №2612684 F04B 51/00, 23.11.2015 «Устройство для определения технического состояния насоса»].

Недостатками прототипа являются ограниченный перечень контролируемых изделий (сборочных единиц) СТО АТЗ, значительные временные затраты, обусловленные использованием специальных громоздких стендов для каждого изделия, что увеличивает сроки КТС, внося значительные погрешности и зачастую необоснованную замену контрольно-измерительных приборов, увеличивая затраты на эксплуатацию АТЗ.

Технический результат изобретения - повышение эффективности автоматизированной установки контроля технического состояния специального технологического оборудования автотопливозаправщиков за счет расширения перечня контролируемых сборочных единиц СТО АТЗ с одновременным снижением трудозатрат и повышением оперативности контроля в полевых условиях эксплуатации.

Указанный технический результат достигается тем, что известная установка, содержащая датчик температуры прокачиваемой жидкости и программный блок управления, к соответствующим входам которого подключены датчики давления на входной и выходной гидравлических линиях с запорными устройствами контролируемого технологического оборудования АТЗ согласно изобретению дополнительно содержит подключенные к программному блоку управления эталонный расходомер-счетчик, датчик частоты вращения вала контролируемого технологического оборудования, аналого-цифровые преобразователи значений давления во входной и выходной гидравлических линиях контролируемого технологического оборудования, входная и выходная гидравлические линии объединены в гидротрубопровод, в котором установлен эталонный расходомер-счетчик, перед которым размещен дополнительно введенный струевыпрямитель, участок входной гидравлической линии выполнен в виде быстро отсоединяемого коллектора, за входным запорным устройством которого параллельно установлены дополнительные патрубки с индивидуальными запорными устройствами и гибкими шлангами с быстроразъемными соединениями для подключения к контролируемому технологическому оборудованию АТЗ, при этом гидротрубопровод, программный блок управления с подключенными дополнительно введенными датчиками и датчиком температуры размещены в выполненном в виде трансформируемого в столешницу модуля с индивидуальным блоком питания и фиксаторами датчика частоты вращения, аналого-цифровых преобразователей значений давления и быстро отсоединяемого коллектора, отсоединяемых при транспортировании автоматизированной установки, а также тем, что контролируемым технологическим оборудованием является или насос, или счетчики жидкости, или измерители давления (разрежения), или и указатель, и сигнализатор, и ограничитель уровня налива цистерны. Изобретение поясняется чертежами, где:

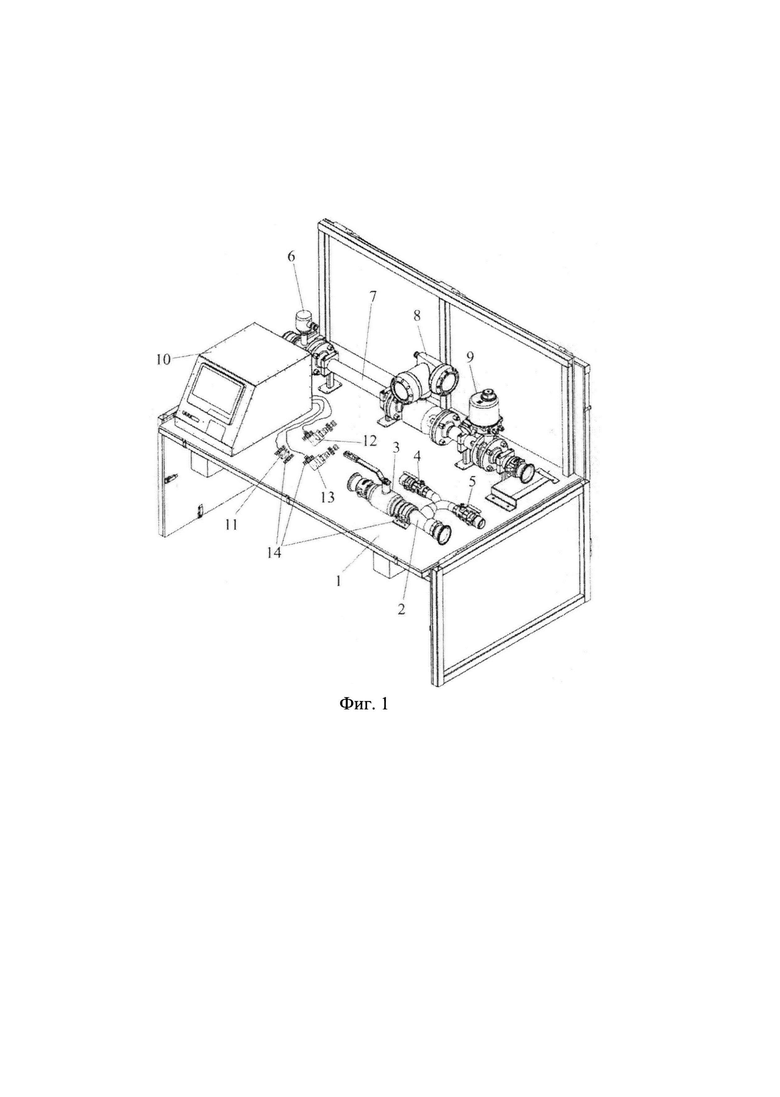

- на фиг. 1 представлена автоматизированная установка контроля технического состояния специального технологического оборудования АТЗ (далее - АУКТС-СТО АТЗ) (после осуществления трансформации модуля в столешницу);

- на фиг. 2 - функциональная схема оборудования АУКТС-СТО АТЗ, подключенная к контролируемому АТЗ;

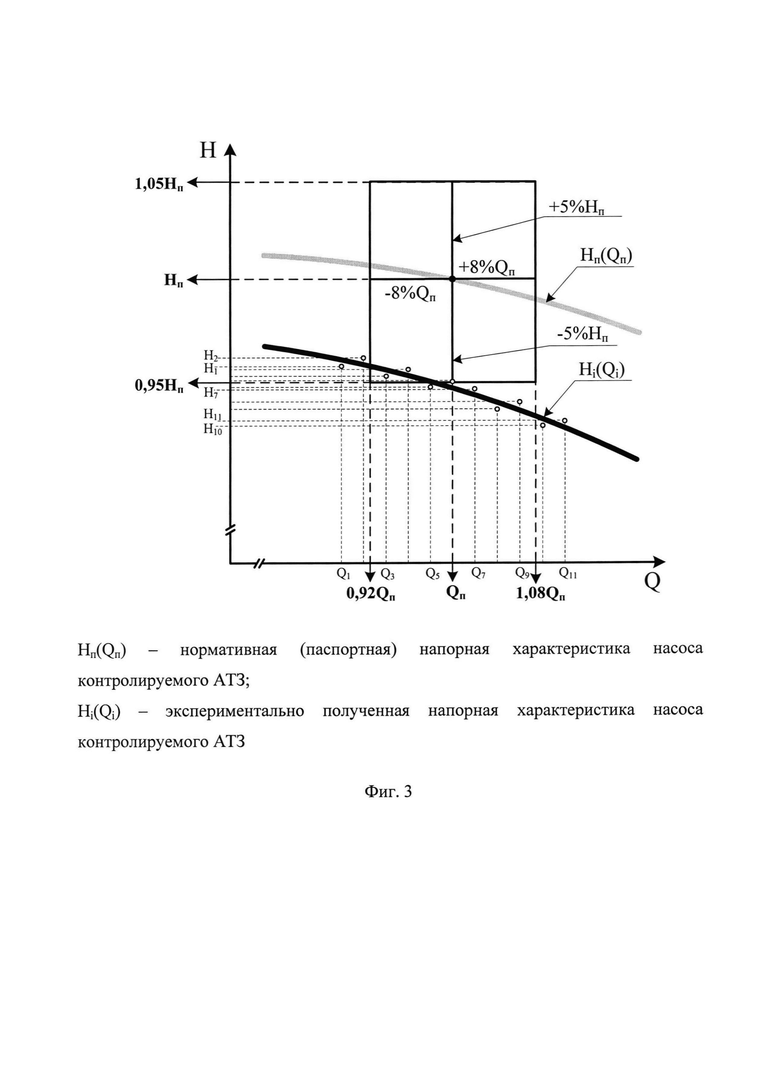

- на фиг. 3 - графическая зависимость напора (Н) контролируемого насоса от его подачи (Q);

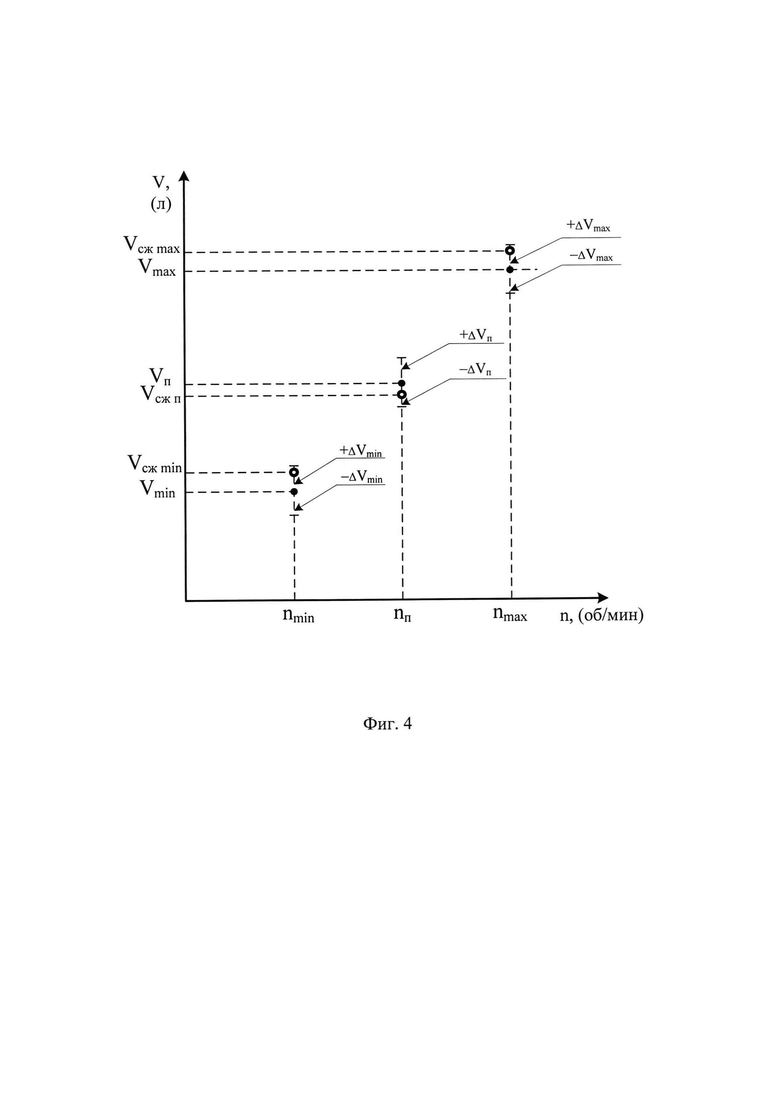

- на фиг. 4 - графическая зависимость объема прокачиваемой жидкости через контролируемый счетчик жидкости от частоты вращения вала насоса контролируемого АТЗ;

- на фиг. 5 - АУКТС-СТО АТЗ (в транспортном положении).

АУКТС-СТО АТЗ содержит единый переносной корпус (фиг. 5), выполненный в виде трансформируемого в столешницу 1 модуля (фиг. 1), на которой жестко закреплен отрезок гидротрубопровода (без позиции). К этому отрезку гидротрубопровода подсоединяют быстро отсоединяемый коллектор 2 с запорным устройством 3 для подключения к напорной линии насоса контролируемого АТЗ. У коллектора 2 выполнены дополнительные параллельные патрубки с запорными устройствами 4 и 5 для подключения к индивидуальным счетчикам жидкости контролируемого АТЗ. На отрезке гидротрубопровода (жестко связанным со столешницей 1) установлены датчик 6 температуры прокачиваемой по гидротрубопроводу жидкости, струевыпрямитель 7 (вмонтирован внутри гидротрубопровода), за которым установлен эталонный расходомер-счетчик 8 и электроуправляемое запорное устройство 9 (для подключения специальным рукавом к наливной горловине контролируемого АТЗ). На столешнице 1 жестко закреплен программный блок 10 управления с индивидуальным блоком питания, программатором и считывателем, к которому подключены мобильный датчик 11 измерения частоты вращения вала насоса контролируемого АТЗ, аналого-цифровые преобразователи разрежения 12 и давления 13 на входе и выходе насоса контролируемого АТЗ (подключаются к измерителям разрежения и давления АТЗ прокачиваемой жидкости, соответственно).

Предусмотрено после демонтажа отсоединяемого коллектора 2, датчика 11 и аналого-цифровых преобразователей 12 и 13 закрепление их на столешнице 1 с применением известных любых фиксаторов 14 (фиг. 1) (как вариант - пружинная скоба) на строго определенных местах для защиты от произвольного перемещения и повреждения при транспортировании.

Программный блок 10 управления с индивидуальным блоком питания, программатором и считывателем (как вариант, реализован при помощи контроллера ПЛК-40 «АГАВА» и сенсорного дисплея). Обмен данными осуществляют через электронные носители информации (флешь-накопитель, электронная идентификационная карта).

Транспортирование АУКТС-СТО АТЗ предусмотрено в едином переносном корпусе (трансформируемом модуле) (фиг. 5).

Данное техническое решение промышленно применимо, поскольку не только указано его назначение, но оно может быть осуществлено промышленным способом и повысит эффективность КТС СТО АТЗ, так как содержит все составные части, промышленно выпускаемые с указанием связи между ними, отраженной в формуле изобретения.

Техническое решение осуществимо, а совокупность отличительных признаков, приведенных в формуле изобретения, позволяет получить заданный технический результат - повышение эффективности АУКТС-СТО АТЗ за счет расширения перечня контролируемых сборочных единиц (динамический насос, счетчики жидкости, контрольно-измерительные приборы давления прокачиваемой жидкости, указатель уровня налива, сигнализатор уровня налива, ограничитель налива цистерны) СТО АТЗ с одновременным снижением трудозатрат и повышением оперативности контроля в реальных условиях эксплуатации.

Заявленная автоматизированная установка реализована на серийно выпускаемых изделиях (расходомер-счетчик 8 ультразвуковой, типа OPTISONIC 3400 С DN50 PN16; электроуправляемое запорное устройство 9 - клапан регулирующий с электроприводом, типа Г3-ОФ-25-5,5; струевыпрямитель 7, типа «Этуаль» DN50 PN16; датчик 6 температуры, типа ОВЕН ДТС105М; мобильный датчик 11 измерения частоты вращения вала насоса, типа ODW A44A5-49P-25C5-LE (бесконтактный датчик); мобильный датчик 12 измерения разрежения, типа ОВЕН ПД100И-ДИВ 0,1-181-0,25, мобильный датчик 13 измерения давления, типа ОВЕН ПД100И-ДИ 0,6-181-0,25).

По окончании процесса оценки технического состояния СТО программный блок управления 10 заявляемой автоматизированной установки представляет отчетные документы о результатах КТС СТО контролируемого АТЗ.

Следовательно, заявленное техническое решение соответствует условию патентоспособности «промышленная применимость».

Заявляемая автоматизированная установка работает следующим образом.

В ходе описания особенностей эксплуатации автоматизированной установки АУКТС-СТО АТЗ использованы следующие сокращения и обозначения:

V - объем полной вместимости цистерны контролируемого АТЗ;

Vc - объем вместимости цистерны, при котором срабатывает сигнализатор уровня налива контролируемого АТЗ;

Vo - объем вместимости цистерны, при котором срабатывает ограничитель уровня налива контролируемого АТЗ;

nп - номинальная (паспортная) частота вращения вала насоса контролируемого АТЗ;

Qп - паспортная подача насоса контролируемого АТЗ;

Qном - номинальная подача насоса контролируемого АТЗ;

Qi - заданные величины подачи контролируемого АТЗ;

P(м1)i - разрежение во всасывающей линии насоса контролируемого АТЗ;

P(м2)i - давление в напорной линии насоса контролируемого АТЗ;

Hп(Qп) - нормативная (паспортная) напорная характеристика насоса контролируемого АТЗ;

Hi(Qi) - экспериментально полученная напорная характеристика насоса контролируемого АТЗ;

nmin - заданная минимальная частота вращения вала насоса контролируемого АТЗ;

nп - заданная номинальная частота вращения вала насоса контролируемого АТЗ;

nmax - заданная максимальная частота вращения вала насоса контролируемого АТЗ;

qmin - нормированный (паспортный) минимальный расход прокаченной жидкости через счетчик жидкости контролируемого АТЗ, измеренный эталонным расходомером-счетчиком 8;

qп - нормированный (паспортный) номинальный расход прокаченной жидкости через счетчик жидкости контролируемого АТЗ, измеренный эталонным расходомером-счетчиком 8;

qmax - нормированный (паспортный) максимальный расход прокаченной жидкости через счетчик жидкости контролируемого АТЗ, измеренный эталонным расходомером-счетчиком 8;

Vсж min - минимальный объем жидкости, измеренный счетчиком жидкости контролируемого АТЗ;

Vсж п - номинальный объем жидкости, измеренный счетчиком жидкости контролируемого АТЗ;

Vсж max - максимальный объем жидкости, измеренный счетчиком жидкости контролируемого АТЗ;

Vj - объем прокаченной жидкости (Vmin, Vп, Vmax), измеренный эталонным расходомером-счетчиком 8;

Vmin - минимальный объем прокаченной жидкости, измеренный эталонным расходомером-счетчиком 8;

Vп - номинальный объем прокаченной жидкости, измеренный эталонным расходомером-счетчиком 8;

Vmax - максимальный объем прокаченной жидкости, измеренный эталонным расходомером-счетчиком 8;

±δсж - предел допустимой относительная погрешность счетчика жидкости контролируемого АТЗ;

±ΔVj - допустимая абсолютная погрешность счетчика жидкости контролируемого АТЗ.

Применению заявляемого технического решения предшествует подготовительный этап, согласно которому осуществляют развертывание АУКТС-СТО АТЗ на ровной площадке, вблизи контролируемого АТЗ, согласно функциональной схеме, представленной на фиг. 2:

- разворачивают переносной корпус АУКТС-СТО АТЗ в столешницу 1 трансформируемого модуля со смонтированными на ней (фиг. 1) гидротрубопроводом и программным блоком 10 управления с индивидуальным блоком питания, программатором и считывателем (не показаны, внутри программного блока 10 управления);

- подсоединяют быстро отсоединяемый коллектор 2 с запорным устройством 3 и дополнительными параллельными патрубками с запорными устройствами 4 и 5 к входному концевому участку гидротрубопровода при помощи быстроразъемного соединения (любого известного) и подключают гибкими рукавами этот гидротрубопровод к напорной линии насоса АТЗ через запорное устройство 3, и к индивидуальным счетчикам жидкости контролируемого АТЗ через запорные устройства 4 и 5.

Выходной концевой участок гидротрубопровода с быстроразъемным соединением гибким рукавом соединяют с наливной горловиной АТЗ.

К насосу АТЗ подключают мобильный датчик 11 измерения частоты вращения вала насоса.

Аналого-цифровые преобразователи разрежения 12 и давления 13 прокачиваемой жидкости на всасывающей и напорной линиях насоса АТЗ подключают параллельно к установленным на входе и выходе насоса АТЗ измерителям разрежения и давления прокачиваемой жидкости, соответственно (фиг. 2).

В момент подключения заявляемой автоматизированной установки к СТО контролируемого АТЗ запорные устройства 3, 4, 5 и 9 закрыты.

После окончания подготовительного периода приступают к осуществлению контроля технического состояния специального технологического оборудования АТЗ.

Применение заявляемого технического решения по контролю технического состояния специального технологического оборудования АТЗ

На начальном этапе процесса контроля технического состояния специального технологического оборудования АТЗ идентифицируют контролируемый АТЗ по индивидуальной магнитной карте с применением считывателя (не показан, внутри программного блока 10 управления) программного блока 10 управления.

1) Определение технического состояния указателя, сигнализатора и ограничителя уровня налива цистерны контролируемого АТЗ

Гибкий рукав напорной линии насоса контролируемого АТЗ отсоединяют от запорного устройства 3 быстро отсоединяемого коллектора 2 гидротрубопровода и подсоединяют к нему (запорному устройству 3 быстро отсоединяемого коллектора 2) гибкий рукав напорной линии стороннего насосного агрегата с внешним источником (резервуаром) прокачиваемой жидкости (фиг. 2).

Определяют и вводят в программный блок 10 управления значения величин объемов прокачиваемой жидкости через эталонный расходомер-счетчик 8, при которых должны сработать сигнализатор уровня налива (Vc = 95% V, где V - объем полной вместимости цистерны) и ограничитель уровня налива (Vo = 98% V) цистерны контролируемого АТЗ (например, при V=5000 л цистерны контролируемого АТЗ, указанной в паспорте-формуляре, Vc = 5000 л * 0,95 = 4750 л, a Vo = 5000 * 0,98 = 4900 л).

Запорные устройства 4 и 5 устанавливают в положение «закрыто», а запорные устройства 3 и 9 - «открыто».

Цистерну контролируемого АТЗ наполняют прокачиваемой жидкостью при помощи стороннего насосного агрегата с внешним резервуаром, текущие значения температуры прокачиваемой жидкости фиксируют по показателям датчика 6 температуры, а суммарное значение объема прокачиваемой жидкости в цистерну контролируемого АТЗ - по показателям эталонного расходомера-счетчика 8.

Аппаратно-программные средства эталонного расходомера-счетчика 8 и программного блока 10 управления фиксируют значения объемов прокаченной жидкости через эталонный расходомер-счетчик 8 в момент срабатывания сигнализатора и ограничителя уровня налива цистерны и сравнивают с установленными ранее значениями Vc и Vo, определяя, таким образом, техническое состояние указателя, сигнализатора и ограничителя уровня налива цистерны контролируемого АТЗ.

Автоматический ввод сведений о результатах КТС указателя, сигнализатора и ограничителя уровня налива цистерны контролируемого АТЗ в электронные формы отчетных документов (протокол испытаний и акт технического состояния) осуществляется аппаратно-программными средствами программного блока 10 управления.

2) Определение технического состояния насоса контролируемого АТЗ без демонтажа методом сравнения его реальной (экспериментальной) напорной характеристики с паспортной напорной характеристикой этого насоса

Гибкий рукав напорной линии насоса контролируемого АТЗ подсоединяют к запорному устройству 3 быстро отсоединяемого коллектора 2 (фиг. 2).

Оценку технического состояния насоса контролируемого АТЗ начинают с предварительной регулировки запорных устройств (запорные устройства 4 и 5 устанавливают в положение «закрыто», а запорные устройства 3 и 9 -«открыто»).

Насос контролируемого АТЗ включают в работу и выводят его на режим, при котором частота вращения вала насоса будет равна номинальной (паспортной) (nп).

С помощью электроуправляемого запорного устройства 9 устанавливают заданные величины подачи (Qi) насоса контролируемого АТЗ (для динамических насосов количество подач (Qi), при которых проводят измерения, должно быть не менее 10, причем подачи (Qi) в соседних точках должны отличаться не более чем на 12% от номинальной (паспортной) подачи (Qном = Qп).

При заданных (получаемых в результате дросселирования прокачиваемой жидкости с помощью электроуправляемого запорного устройства 9) величинах подачи (Qi) и при постоянной (номинальной) частоте вращения вала (nп = const) насоса контролируемого АТЗ измеряют и фиксируют значения:

- подачу (Qi, м3/с) насоса АТЗ;

- разрежение (Р(м1)i, Па) во всасывающей линии насоса АТЗ;

- давление (Р(м2)i, Па) в напорной линии насоса АТЗ.

Значения результатов экспериментальных измерений подачи (Qi, м3/с) насоса контролируемого АТЗ от эталонного расходомера-счетчика 8, а также -разряжения (P(м1)i, Па) во всасывающей линии насоса и давления (Р(м2)i, Па) в напорной линии насоса от аналого-цифровых преобразователей разрежения 12 и давления 13, поступившие в автоматическом режиме в программный блок 10 управления, с помощью программного обеспечения обрабатываются и определяются значения напора (Hi, м), соответствующие значениям экспериментальных измерений подачи (Qi, м3/с), насоса контролируемого АТЗ.

Значения напора (Hi, м), соответствующие значениям экспериментальных измерений подачи (Qi, м3/с) контролируемого АТЗ, при номинальной (паспортной) частоте вращения вала насоса (nп) в автоматическом режиме определяются согласно известной формуле [7 - ГОСТ 6134-2007 (ИСО 9906:1999) Насосы динамические. Методы испытаний].

Управление запорным устройством 9 (фиг. 2), сбор экспериментальных данных значений величин (частота вращения вала насоса, температура, подача и давление (разрежение) прокачиваемой жидкости), необходимых для расчета напорной харктеристики насоса, построение и сравнение паспортной и экспериментально полученной напорных характеристик насоса контролируемого АТЗ (фиг. 3) в автоматическом режиме осуществляется с использованием аппаратно-программных средств программного блока 10 управления.

Насос контролируемого АТЗ считают работоспособным, если графическая зависимость его напорной характеристики Hi(Qi), полученная экспериментально, пересекает горизонтальную и(или) вертикальную линии, образованные допусками по подаче (±8% от Qп) и по напору (±5% от Нп) (Qп и Нп - паспортные значения подачи и напора, соответственно), как показано на фиг. 3.

Автоматический ввод сведений о результатах КТС насоса контролируемого АТЗ в электронные формы отчетных документов (протокол испытаний и акт технического состояния) осуществляется аппаратно-программными средствами программного блока 10 управления.

3) Определение технического состояния счетчика жидкости контролируемого АТЗ без демонтажа методом сравнительных испытаний с применением эталонного расходомера-счетчика

Оценку технического состояния одного из счетчиков жидкости контролируемого АТЗ начинают с предварительной регулировки запорных устройств (запорные устройства 3 и 5 устанавливают в положение «закрыто», а запорные устройства 4 и 9 - «открыто»).

Насос контролируемого АТЗ включают в работу и выводят его на режим, при котором определяют экспериментально значения измеренных счетчиком жидкости контролируемого АТЗ объемов жидкости (Vсж min, Vсж п, Vсж max), прокаченных через него при нормированных (паспортных) расходах (qmin, qп, qmах) (минимальном, номинальном, максимальном) и заданных частотах вращения вала насоса (nmin, nп, nmax), и сравнивают их с объемами прокаченной жидкости в границах значений объемов (Vmin±ΔVmin, Vп±ΔVп, Vmax±ΔVmax), определяемых пределами допускаемой погрешности счетчика жидкости (±δсж) и рассчитанных от значений, измеренных эталонным расходомером-счетчиком 8 объемов прокаченной жидкости (Vmin, Vп, Vmax), как показано на фиг. 4. определяют в автоматическом режиме по формуле (1):

где:

±δсж - предел допустимой относительная погрешность счетчика жидкости контролируемого АТЗ (паспорт изделия, раздел протокол поверки), %;

Vj - объем прокаченной жидкости (Vmin, Vп, Vmax), измеренный эталонным расходомером-счетчиком 8, л.

Значения экспериментальных результатов измерений объемов прокаченной жидкости через счетчик жидкости контролируемого АТЗ и эталонный расходомер-счетчик 8, поступившие в программный блок управления 10, в автоматическом режиме обрабатываются и представляется в графическом виде (фиг. 4).

Оценку технического состояния другого счетчика жидкости контролируемого АТЗ начинают с предварительной регулировки запорных устройств (запорные устройства 3 и 4 устанавливают в положение «закрыто», а запорные устройства 5 и 9 - «открыто»).

Затем повторяют выше указанные процедуры по п. 3 (определения технического состояния счетчика жидкости контролируемого АТЗ без демонтажа методом сравнительных испытаний с применением эталонного расходомера-счетчика 8).

Автоматический ввод сведений о результатах КТС счетчиков жидкости контролируемого АТЗ в электронные формы отчетных документов (протокол испытаний и акт технического состояния) осуществляется аппаратно-программными средствами программного блока 10 управления.

4) Определение технического состояния контрольно-измерительных приборов разряжения (мановакуумметра) и давления (манометра) прокачиваемой жидкости на всасывающей и напорной линиях насоса контролируемого АТЗ осуществляют методом сравнения значений контрольно-измерительных приборов разряжения (мановакуумметра) и давления (манометра) прокачиваемой жидкости на всасывающей и напорной линиях насоса контролируемого АТЗ с соответствующими экспериментальными значениями, полученными с применением аналого-цифровых преобразователей 12, 13 и программного блока 10 управления.

Автоматический ввод сведений о результатах КТС контрольно-измерительных приборов разряжения (мановакуумметра) и давления (манометра) контролируемого АТЗ в электронные формы отчетных документов (протокол испытаний и акт технического состояния) осуществляется аппаратно-программными средствами программного блока 10 управления.

При необходимости результаты КТС специального технологического оборудования контролируемого АТЗ (протокол испытаний и акт технического состояния) переносят на флешь-накопитель для последующего оформления отчетных документов КТС АТЗ на бумажном носителе.

Из описания функционирования установки ясно видно, что специалисты, подключив оборудование АУКТС-СТО АТЗ к СТО контролируемого АТЗ, имеют возможность получить информацию о текущих значениях параметров СТО контролируемого АТЗ. Это позволит специалистам эффективно (оперативно) принимать решение о дальнейшем использовании контролируемого АТЗ или проведении мероприятий по ремонту конкретных неработоспособных сборочных единиц СТО контролируемого АТЗ.

Заявляемое техническое решение за счет введения новых и совокупности использования известных элементов: программный блок управления, к соответствующим входам которого подключены датчик температуры прокачиваемой жидкости и датчики давления на входной и выходной гидравлических линиях контролируемого технологического оборудования, управляемое запорное устройство, эталонный расходомер-счетчик, подключенный к программному блоку управления, датчик частоты вращения вала контролируемого технологического оборудования, а входная и выходная гидравлические линии представляют собой гидротрубопровод, в котором установлен эталонный расходомер-счетчик, перед которым размещен дополнительно введенный струевыпрямитель, входной участок гидротрубопровода выполнен в виде быстро отсоединяемого коллектора, за запорным устройством которого параллельно установлены дополнительные патрубки с индивидуальными запорными устройствами и гибкими шлангами с быстроразъемными соединениями для подключения к контролируемому технологическому оборудованию, а датчики разрежения и давления выполнены в виде аналого-цифровых преобразователей, при этом гидротрубопровод с программным блоком управления размещены в выполненном в виде трансформируемого в столешницу модуля с индивидуальным блоком питания и фиксаторами отсоединяемых при транспортировании автоматизированной установки датчика частоты вращения, аналого-цифровых преобразователей разрежения и давления и отсоединяемого коллектора, - позволяет высокоэффективно осуществлять контроль технического состояния специального технологического оборудования контролируемого АТЗ в результате:

- автоматизации расчета параметров и графического отображения паспортной и экспериментальной напорных характеристик насоса, а также метрологических характеристик счетчиков жидкости контролируемого АТЗ в режиме «on-line»;

оценки соответствия значения действительной относительной погрешности испытуемого счетчика жидкости контролируемого АТЗ пределу допускаемой относительной погрешности в режиме «on-line»;

- оценки технического состояния контролируемого насоса (счетчика жидкости) контролируемого АТЗ в автоматическом режиме;

- оформления результатов (отчетных документов) КТС специального технологического оборудования контролируемого АТЗ в автоматическом режиме;

- расширения возможности применения АУКТС-СТО АТЗ (как в закрытых помещениях, так и на неподготовленной местности в полевых условиях).

Анализ известных технических решений в данной области техники показал, что предложенное техническое решение не следует для специалиста явным образом из уровня техники, поскольку не выявлены решения, имеющие признаки, совпадающие с его отличительными признаками, а в выявленных аналогах не подтверждена известность влияния отличительных признаков на указанный в материалах заявки технический результат, то есть заявленное решение имеет признаки, которые отсутствуют в известных технических решениях, а использование этих признаков в заявленной совокупности дает возможность получить новый технический результат - повышение эффективности автоматизированной установки контроля технического состояния специального технологического оборудования автотопливозаправщиков за счет расширения перечня контролируемых сборочных единиц СТО АТЗ с одновременным снижением трудозатрат и повышением оперативности контроля в полевых условиях эксплуатации.

| название | год | авторы | номер документа |

|---|---|---|---|

| Система контроля наличия и движения горюче-смазочных материалов | 2020 |

|

RU2739370C1 |

| СТЕНД ДЛЯ ГИДРАВЛИЧЕСКИХ ИСПЫТАНИЙ ИЗДЕЛИЙ | 2000 |

|

RU2194965C2 |

| Автотопливомаслозаправщик | 2023 |

|

RU2812984C1 |

| Полевой топливозаправочный модуль на 4 точки заправки (ПТЗМ-4) | 2023 |

|

RU2812056C1 |

| СПОСОБ ПРИЕМА И УЧЕТА НЕФТЕПРОДУКТОВ | 2018 |

|

RU2695520C1 |

| АВТОТОПЛИВОЗАПРАВЩИК | 1999 |

|

RU2158208C1 |

| Автотопливомаслозаправщик | 2020 |

|

RU2738492C1 |

| Установка для испытания гидравлических жидкостей | 2018 |

|

RU2693053C1 |

| БРОНИРОВАННЫЙ ТОПЛИВОЗАПРАВЩИК НА БЕСПИЛОТНОМ НАЗЕМНОМ ГУСЕНИЧНОМ БАЗОВОМ ШАССИ | 2023 |

|

RU2838379C1 |

| Предохранительный клапан двухстороннего действия | 2022 |

|

RU2786869C1 |

Изобретение относится к испытательному оборудованию контроля технического состояния специального технологического оборудования автотопливозаправщиков. Установка содержит единый переносной корпус, выполненный в виде трансформируемого в столешницу (1) модуля, на которой жестко закреплен отрезок гидротрубопровода. К отрезку гидротрубопровода подсоединен коллектор (2) с запорным устройством (3) для подключения к напорной линии насоса контролируемого АТЗ. В коллекторе (2) выполнены дополнительные параллельные патрубки с запорными устройствами (4) и (5) для подключения к индивидуальным счетчикам жидкости контролируемого АТЗ. На отрезке гидротрубопровода, жестко связанном со столешницей, установлены датчик (6) температуры прокачиваемой по гидротрубопроводу жидкости, струевыпрямитель (7), вмонтированный внутри гидротрубопровода, за которым установлен эталонный расходомер-счетчик (8) и электроуправляемое запорное устройство (9). На столешнице (1) жестко закреплен программный блок (10) управления с индивидуальным блоком питания, программатором и считывателем, к которому подключены мобильный датчик (11) измерения частоты вращения вала насоса контролируемого АТЗ, аналого-цифровые преобразователи разрежения (12) и давления (13) на входе и выходе насоса контролируемого АТЗ. Достигается повышение эффективности автоматизированной установки контроля технического состояния специального технологического оборудования автотопливозаправщиков за счет расширения перечня контролируемых сборочных единиц СТО АТЗ с одновременным снижением трудозатрат и повышением оперативности контроля в полевых условиях эксплуатации. 1 з.п. ф-лы, 5 ил.

1. Автоматизированная установка контроля технического состояния специального технологического оборудования автотопливозаправщиков, содержащая датчик температуры прокачиваемой жидкости и программный блок управления, к соответствующим входам которого подключены датчики давления на входной и выходной гидравлических линиях с запорными устройствами контролируемого технологического оборудования АТЗ, отличающаяся тем, что дополнительно содержит подключенные к программному блоку управления эталонный расходомер-счетчик, датчик частоты вращения вала контролируемого технологического оборудования, аналого-цифровые преобразователи значений давления во входной и выходной гидравлических линиях контролируемого технологического оборудования, входная и выходная гидравлические линии объединены в гидротрубопровод, в котором установлен эталонный расходомер-счетчик, перед которым размещен дополнительно введенный струевыпрямитель, участок входной гидравлической линии выполнен в виде быстро отсоединяемого коллектора, за входным запорным устройством которого параллельно установлены дополнительные патрубки с индивидуальными запорными устройствами и гибкими шлангами с быстроразъемными соединениями для подключения к контролируемому технологическому оборудованию АТЗ, при этом гидротрубопровод, программный блок управления с подключенными дополнительно введенными датчиками и датчиком температуры размещены в выполненном в виде трансформируемого в столешницу модуля с индивидуальным блоком питания и фиксаторами датчика частоты вращения, аналого-цифровых преобразователей значений давления и быстро отсоединяемого коллектора, отсоединяемых при транспортировании автоматизированной установки.

2. Автоматизированная установка контроля технического состояния специального технологического оборудования автотопливозаправщиков по п. 1, отличающаяся тем, что контролируемым технологическим оборудованием является или насос, или счетчики жидкости, или измерители давления (разрежения), или/и указатель, и сигнализатор, и ограничитель уровня налива цистерны.

| КОЛОСНИКОВАЯ РЕШЕТКА К ВОРОХООЧИСТИТЕЛЮ ХЛОПКА | 0 |

|

SU180902A1 |

| Устройство для определения технического состояния насоса | 2015 |

|

RU2612684C1 |

| Дрезина грузовая | 1959 |

|

SU127011A1 |

| JP 2009542536 A, 03.12.2009. | |||

Авторы

Даты

2020-04-14—Публикация

2019-10-07—Подача