10

15

25

Изобретение относится к технике нанесения покрытий, в частности к установкам для детонационного напыления, Целью изобретения является улучшение условий труда и повышение производительности процесса.

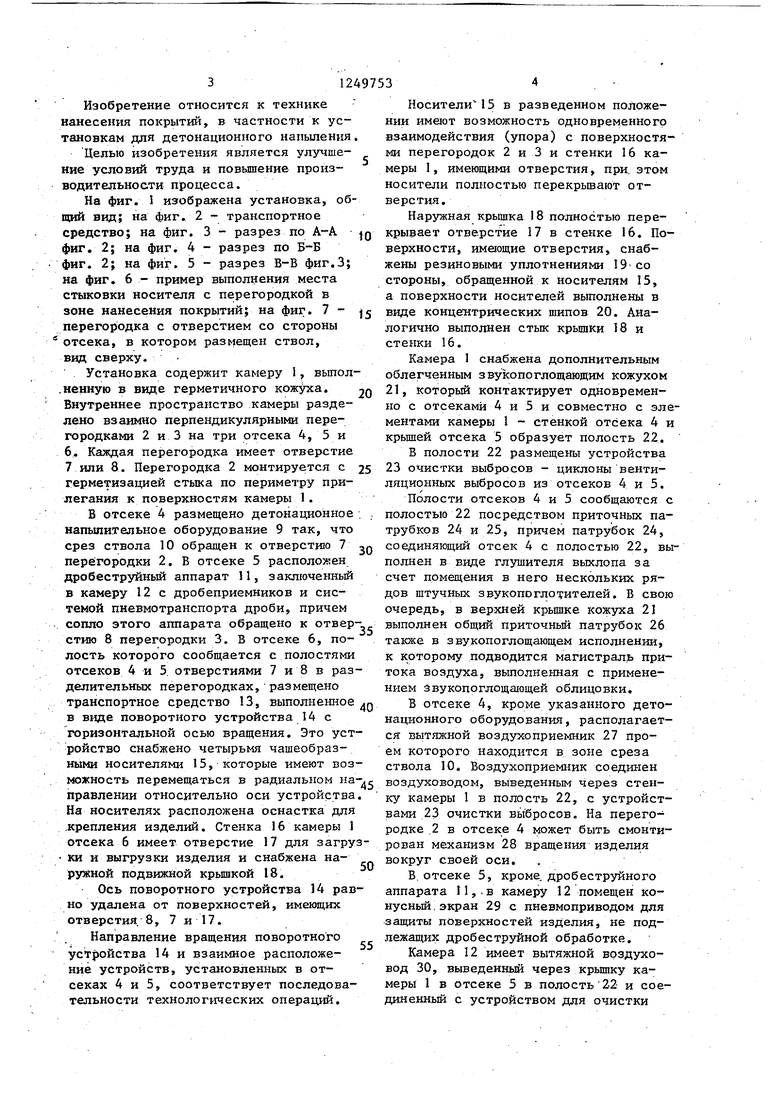

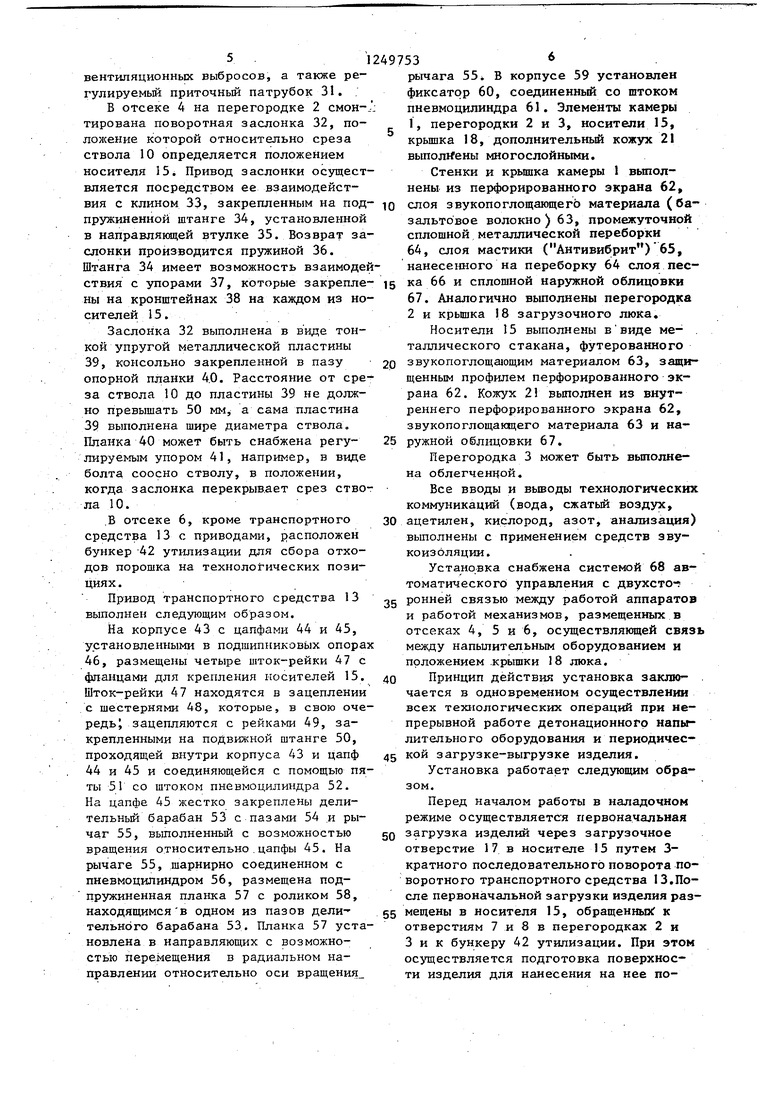

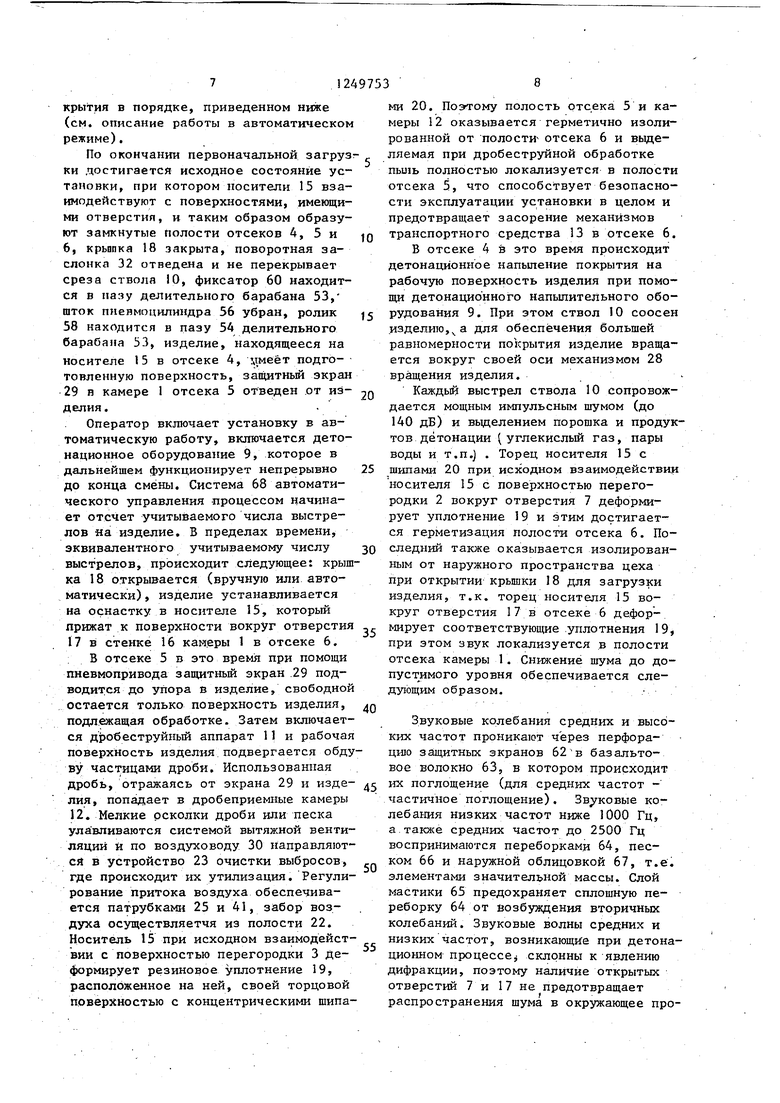

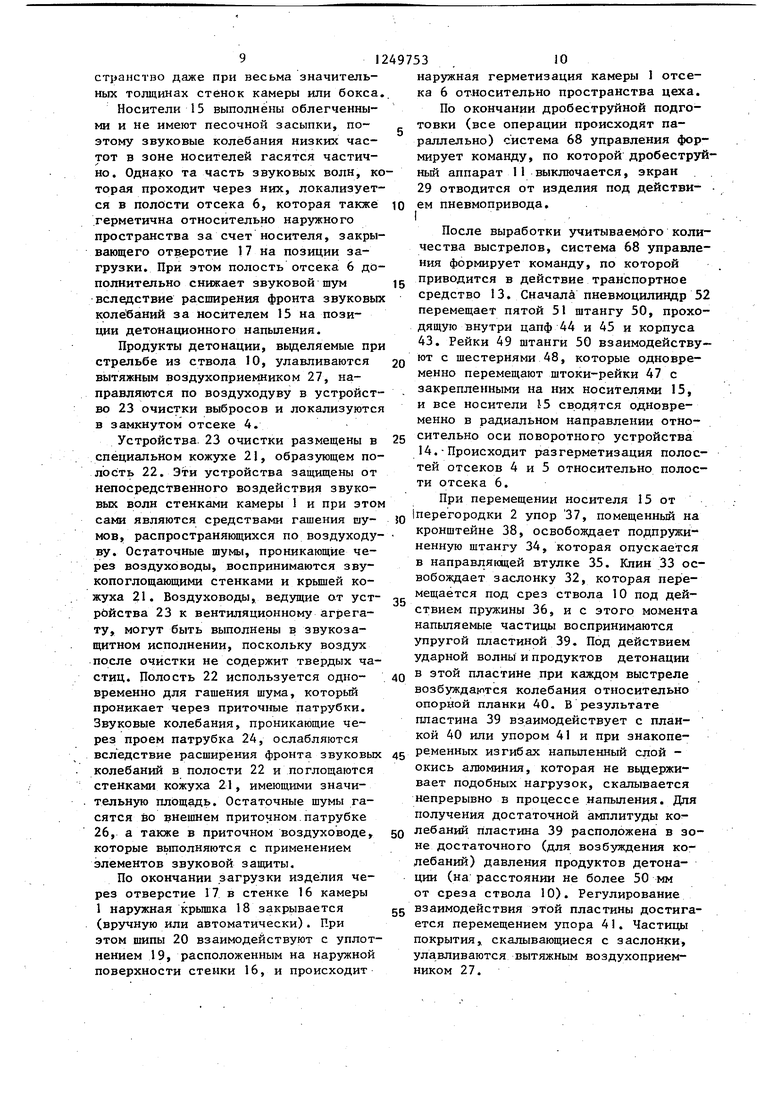

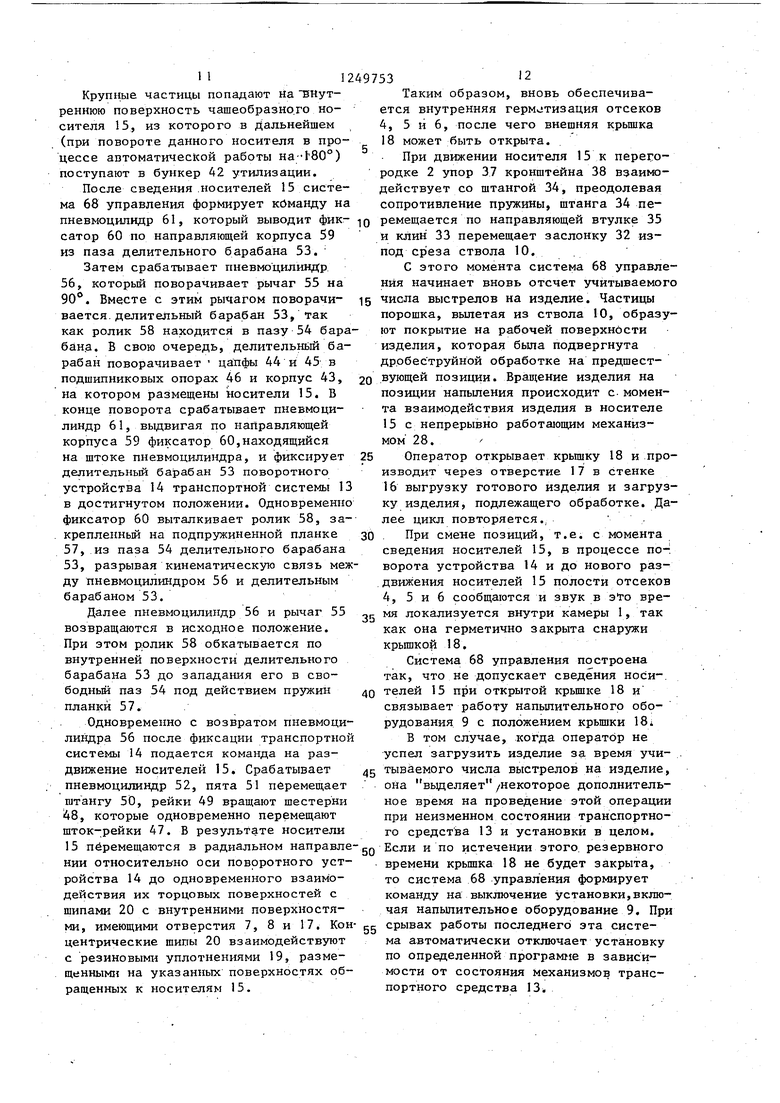

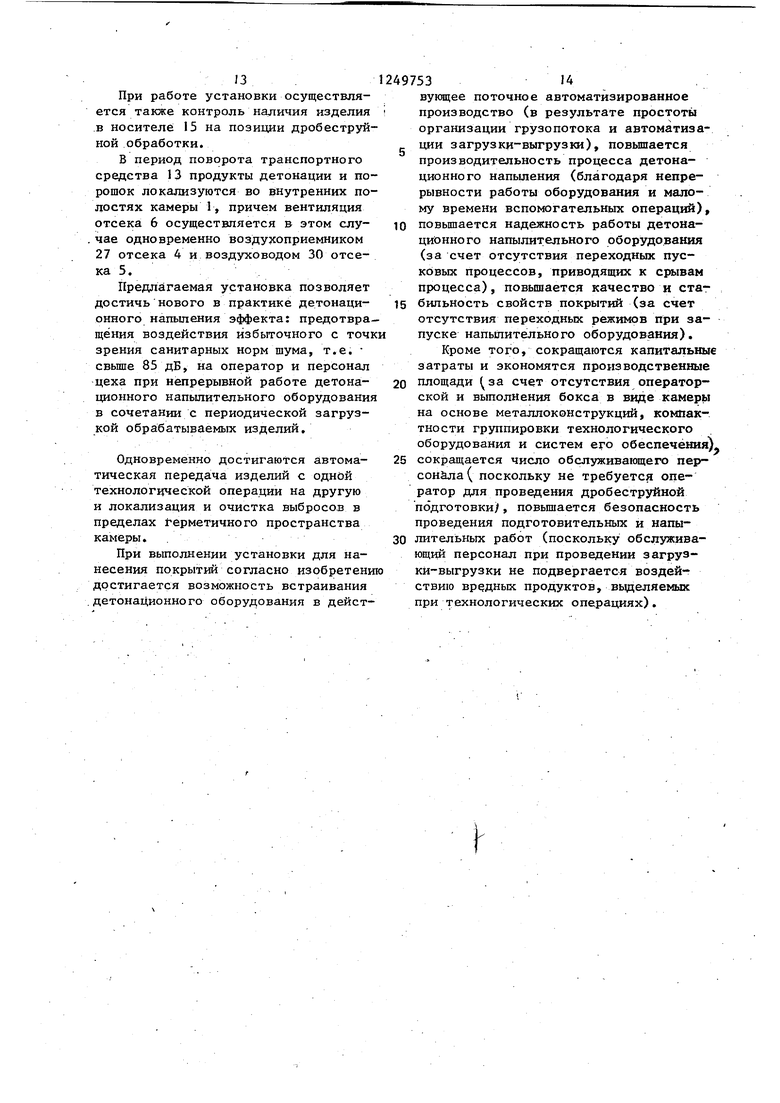

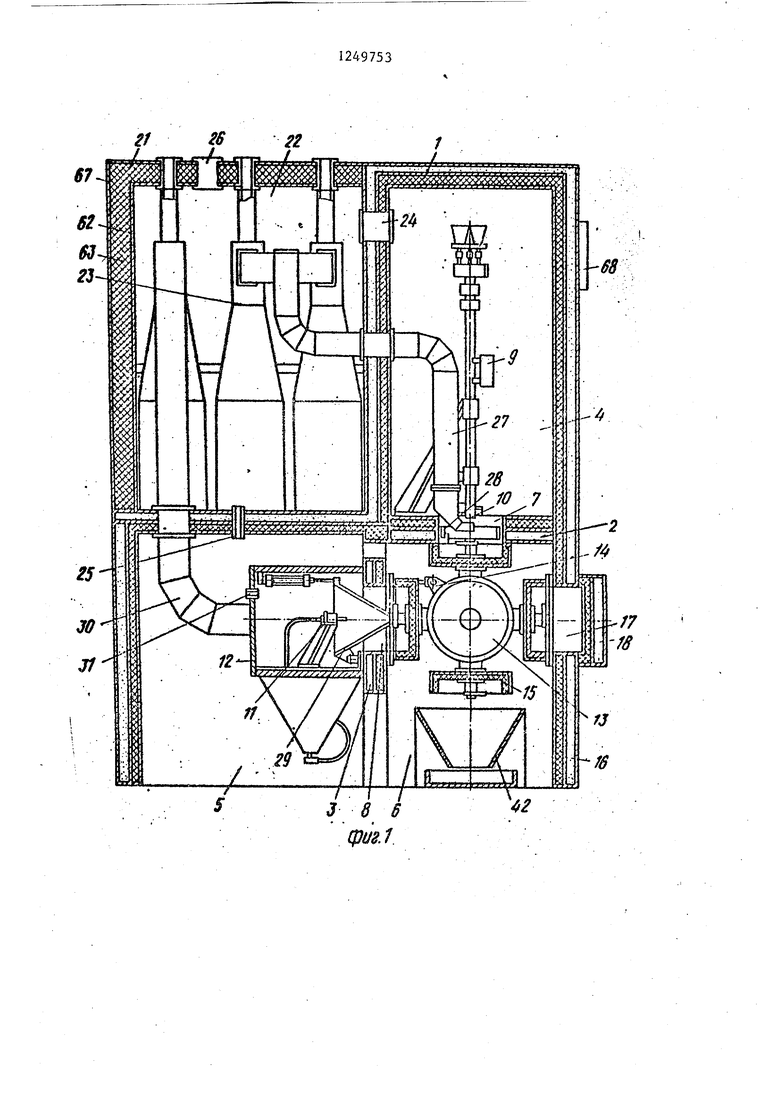

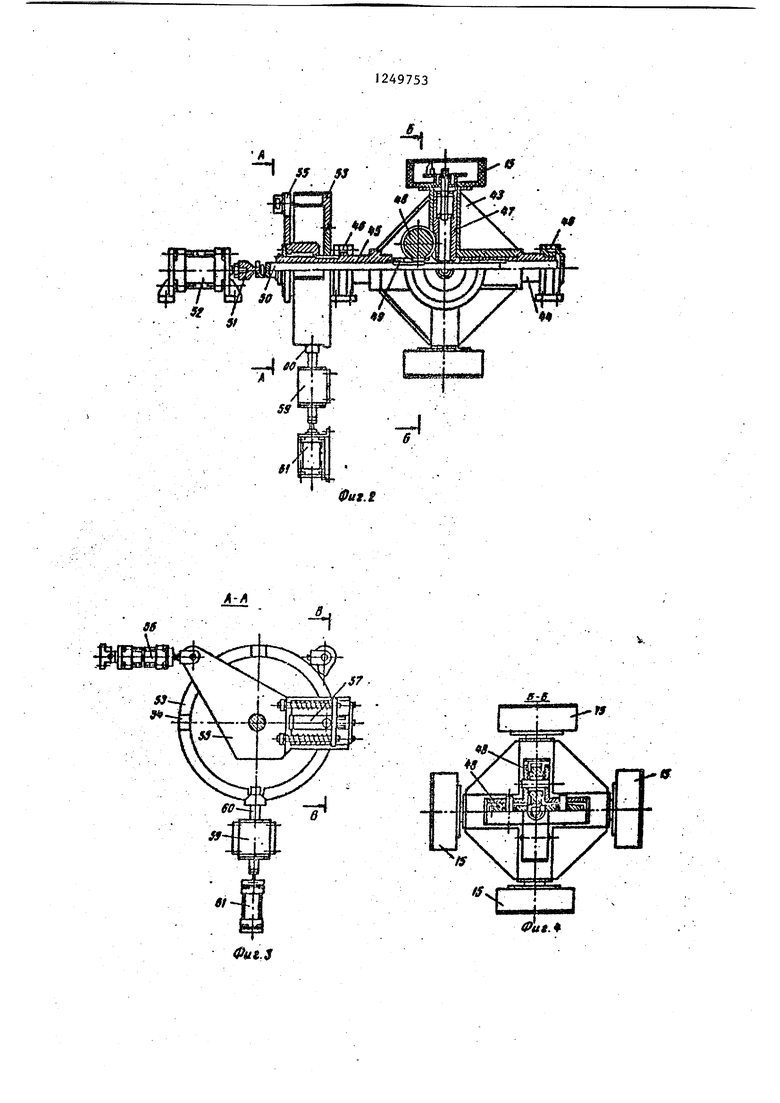

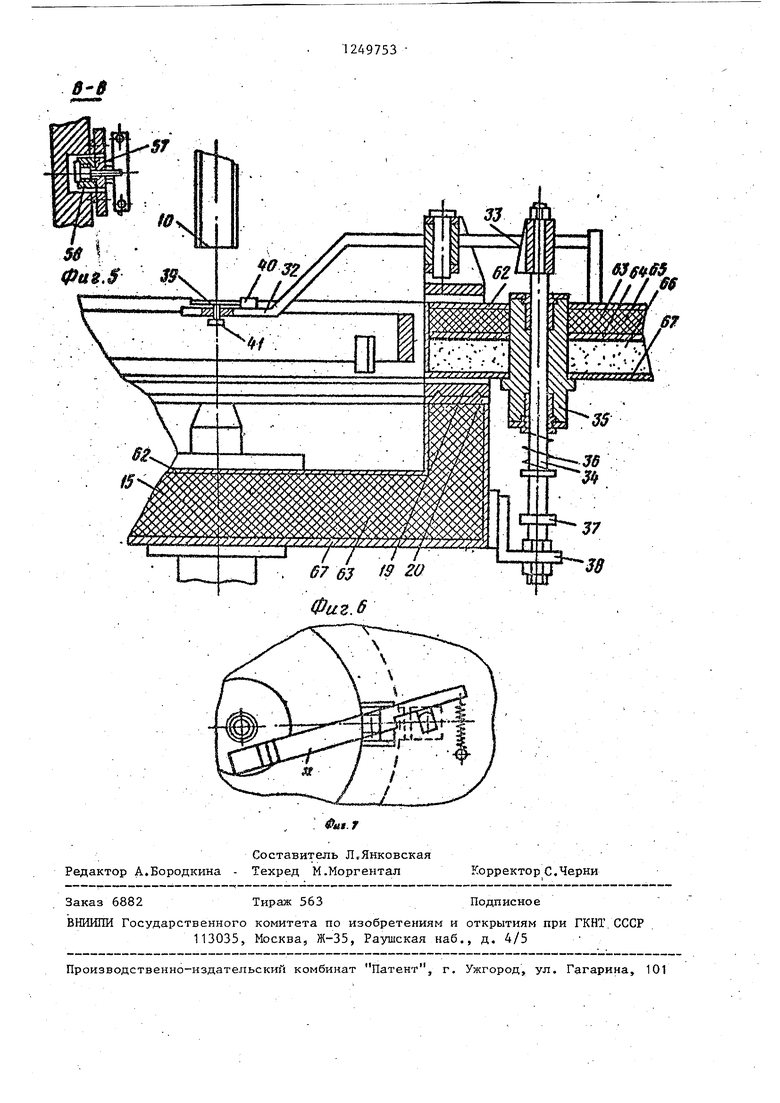

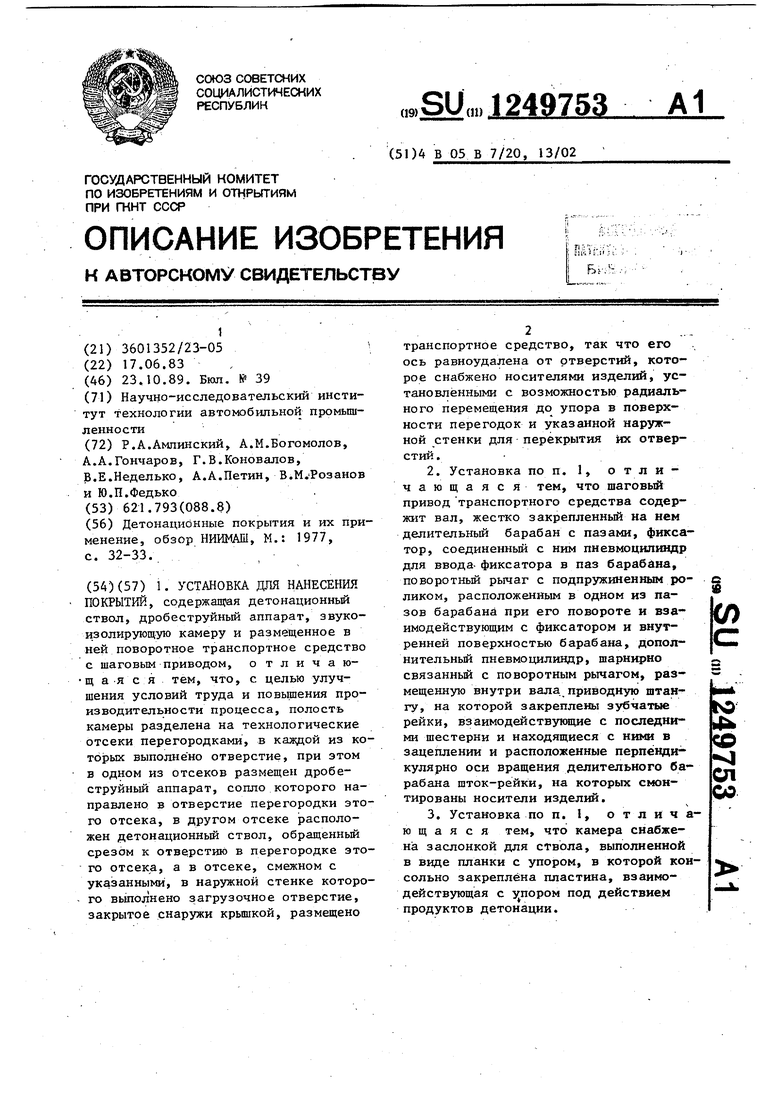

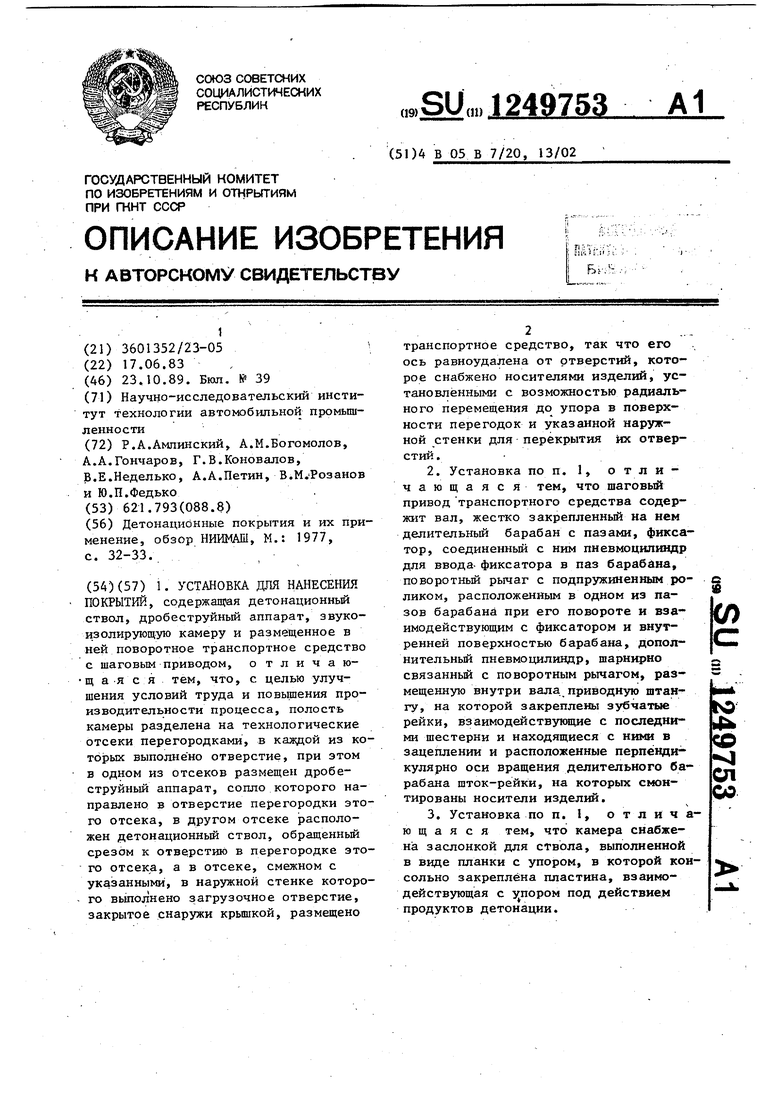

На фиг. 1 изображена установка, общий вид; на фиг. 2 - транспортное средство; на фиг, 3 - разрез по А-А фиг. 2; на фиг. 4 - разрез по Б-Б фиг. 2; на фиг, 5 - разрез В-В фиг.З; на фиг. 6 - пример выполнения места стыковки носителя с перегородкой в зоне нанесения покрытий; на фиг. 7 - перегородка с отверстием со стороны отсека, в котором размещен ствол, вид сверху.

Установка содержит камеру 1, выпол- .ненную в виде герметичного кожуха. 20 Внутреннее пространство камеры разделено взаюшо перпендикулярными перегородками 2 и 3 на три отсека 4, 5 и 6. Каждая перегородка имеет отверстие 7 или 8, Перегородка 2 монтируется с герметизацией стыка по периметру прилегания к поверхностям камеры 1 ,

В отсеке 4 размещено детонационное напьшительное оборудование 9 так, что срез ствола 10 обращен к отверстию 7 перегородки 2, В отсеке 5 расположен дробестрз ный аппарат И, заключенный в камеру 12 с дробеприемников и системой пневмотранспорта дроби, причем сопло этого аппарата обращено к отверстию 8 перегородки 3, В отсеке 6, полость которого сообщается с полостями отсеков 4 и 5. отверстиями 7 и 8 в разделительных перегородках, размещено транспортное средство 13, выполненное Q в виде поворотного устройства 14 с горизонтальной осью вращения. Это устройство снабжено четырьмя чашеобразными носителями 15, которые имеют возможность перемещаться в радиальном на-дс правлении относительно оси устройства. На носителях расположена оснастка для .крепления изделий. Стенка 16 камеры 1 отсека 6 имеет отверстие 17 для загруз- ки и выгрузки изделия и снабжена наружной подвижной крышкой 18,

Ось поворотного устройства 14 равно удалена от поверхностей, имеющих отверстия/8, 7 и 17,

Направление вращения поворотного устройства 14 и взаимное расположение устройств, установленных в отсеках 4 и 5, соответствует последовательности технологических операций.

12497534 .

Носители 15 в разведенном положении имеют возможность одновременного взаимодействия (упора) с поверхностями перегородок 2 и 3 и стенки 16 камеры I, имеющими отверстия, при. этом носители полностью перекрьюают отверстия.

Наружная крышка 18 полностью перекрывает отверстие 17 в стенке 16. Поверхности, имеющие отверстия, снабжены резиновыми уплотнениями 19 со стороны, обращенной к носителям 15, а поверхности носителей выполнены в виде концентрических шипов 20, Аналогично выполнен стык крьппки 18 и стенки 16.

Камера 1 снабжена дополнительным облегченным звукопоглощающим кожухом 21, который контактирует одновременно с отсеками 4 и 5 и совместно с элементами камеры 1 - стенкой отсека 4 и крьш1ей отсека 5 образует полость 22,

В полости 22 размещены устройства 23 очистки выбросов - циклоны вентиляционных выбросов из отсеков 4 и 5,

Полости отсеков 4 и 5 сообщаются с полостью 22 посредством приточных патрубков 24 и 25, причем патрубок 24, соединяющий отсек 4 с полостью 22, выполнен в виде глушителя выхлопа за счет помещения в него нескольких рядов штучных звукопоглотителей. В свою очередь, в верхней крышке кожуха 21 выполнен общий приточный патрубок 26 также в звукопоглощающем исполнении, к которому подводится магистраль притока воздуха, выполненная с применением Звукопоглощающей облицовки.

В отсеке 4, кроме указанного детонационного оборудования, располагается вытяжной воздухеприемник 27 проем которого находится в зоне среза ствола 10. Воздухоприемник соединен воздуховодом, выведенным через стенку камеры 1 в полость 22, с устройствами 23 очистки выбросов. На перегородке .2 в отсеке 4 может быть смонтирован механизм 28 вращения изделия вокруг своей оси.

В. отсеке 5, кроме, дробеструйного аппарата 11,.в камеру 12 помещен конусный экран 29 с пневмоприводом для защиты поверхностей изделия, не подлежащих дробеструйной обработке.

Камера 12 имеет вытяжной воздуховод 30, выведенный через крьш1ку камеры 1 в отсеке 5 в полость 22 и соединенный с устройством для очистки

30

50

55

вентиляционных выбросов, а также ре- гулируемьй приточный патрубок 31. .

В отсеке 4 на перегородке 2 смой-. : тирована поворотная заслонка 32, положение которой относительно среза ствола 10 определяется положением носителя 15. Привод заслонки осуществляется посредством ее взаимодейстВИЯ с клином 33, закрепленным на под- Q слоя звукопоглощающего материала (бапружиненной штанге 34, установленной в направлякндей втулке 35. Возврат заслонки производится пружиной 36. Штанга 34 имеет возможность взаимодействия с упорами 37, которые закреплены на кронштейнах 38 на каждом из носителей 15.

Заслонка 32 выполнена в виде тонкой упругой металлической пластины 39, консольно закрепленной в пазу опорной планки 4.0. Расстояние от среза ствола 10 до пластины 39 не должно превышать 50 мм, а сама пластина 39 выполнена шире диаметра ствола. Планка 40 может быть снабжена регулируемым упором 41, например, в виде болта соосно стволу, в положении, когда заслонка перекрыв.ает срез ствола 10.

В отсеке 6, кроме транспортного средства 13 с приводами, расположен бункер 42 утилизации для сбора отходов порошка на технологических позициях.

Привод транспортного средства 13 выполнен следующим образом.

На корпусе 43 с цапфами 44 и 45, установленными в подшипниковых опорах 46, размещены четыре шток-рейки 47 с фланцами для крепления носителей 15. Шток-рейки 47 находятся в зацеплении с шестернями 48, которые, в свою очередь; зацепляются с рейками 49, закрепленными на подвижной штанге 50, проходящей внутри корпуса 43 и цапф 44 и 45 и соединяюп;ейся с помощью пяты 51 со штоком пнеВМСцилиндра 52. На цапфе 45 жестко закреплены дели- тельньй барабан 53 с пазами 54 и рычаг 55, выполненньй с возможностью вращения относительно,цапфы 45. На рычаге 55, шарнирно соединенном с пневмоципиндром 56, размещена подпружиненная планка 57 с роликом 58, находящимся в одном из пазов дели- тельного барабана 53. Планка 57 установлена в направляющих с возможностью перемещения в радиальном направлении относительно оси вращения

зальтовое волокно) 63, промежуточной сплошной металлической переборки 64, слоя мастики (Антивибрит) 65, нанесе1шого на переборку 64 слоя пес15 ка 66 и сплошной наружной облицовки 67. Аналогично выполнены перегородка 2 и крьшка 18 загрузочного люка.

Носители 15 выполнены в виде ме- . таллического стакана, футерованного

2Q звукопоглощающим материалом 63, защищенным профилем перфорированного экрана 62. Кожух 2 выполнен из внутреннего перфорированного экрана 62, звукопоглощакщего материала 63 и на-

25 ружной облицовки 67.

Перегородка 3 может быть выполнена облегченной.

Все вводы и вьшоды технологических коммуникаций (вода, сжатый воздух,

30 ацетилен, кислород, азот, анализация) выполнены с применением средств звукоизоляции.

Установка снабжена системой 68 автоматического управления с двухсто-

35 ронней связью между работой аппаратов и работой механизмов, размещенных в отсеках 4, 5 и 6, осуществляющей связь между напьшительным оборудованием и положением .крышки 18 люка.

40 Принцип действия установка заклю- . чается в одновременном осуществлении всех технологических операций при непрерывной работе детонационного напы- лительного оборудования и периодичес45 кой загрузке-выгрузке изделия.

Установка работает следующим образом.

Перед началом работы в наладочном режиме осуществляется первоначальная

50 загрузка изделий через загрузочное отверстие 17 в носителе 15 путем 3- краткого последовательного поворота поворотного транспортного средства 13.После первоначальной загрузки изделия раз55 мещены в носителя 15, обращенных к отверстиям 7 и 8 в перегородках 2 и 3 и к бункеру 42 утилизации. При этом осуществляется подготовка поверхности изделия для нанесения на нее порычага 55i В корпусе 59 установлен фиксатор 60, соединенный со штоком пневмодилиндра 61. Элементы камеры 1, перегородки 2 и 3, носители 15, крьшка 18, дополнительньй кожух 21 выполнены многослойными.

Стенки и крышка камеры 1 вьшол- нены из перфорированного экрана 62,

зальтовое волокно) 63, промежуточной сплошной металлической переборки 64, слоя мастики (Антивибрит) 65, нанесе1шого на переборку 64 слоя песка 66 и сплошной наружной облицовки 67. Аналогично выполнены перегородка 2 и крьшка 18 загрузочного люка.

Носители 15 выполнены в виде ме- . таллического стакана, футерованного

звукопоглощающим материалом 63, защищенным профилем перфорированного экрана 62. Кожух 2 выполнен из внутреннего перфорированного экрана 62, звукопоглощакщего материала 63 и на-

ружной облицовки 67.

Перегородка 3 может быть выполнена облегченной.

Все вводы и вьшоды технологических коммуникаций (вода, сжатый воздух,

ацетилен, кислород, азот, анализация) выполнены с применением средств звукоизоляции.

Установка снабжена системой 68 автоматического управления с двухсто-

ронней связью между работой аппаратов и работой механизмов, размещенных в отсеках 4, 5 и 6, осуществляющей связь между напьшительным оборудованием и положением .крышки 18 люка.

Принцип действия установка заклю- . чается в одновременном осуществлении всех технологических операций при непрерывной работе детонационного напы- лительного оборудования и периодической загрузке-выгрузке изделия.

Установка работает следующим образом.

Перед началом работы в наладочном режиме осуществляется первоначальная

загрузка изделий через загрузочное отверстие 17 в носителе 15 путем 3- краткого последовательного поворота поворотного транспортного средства 13.После первоначальной загрузки изделия размещены в носителя 15, обращенных к отверстиям 7 и 8 в перегородках 2 и 3 и к бункеру 42 утилизации. При этом осуществляется подготовка поверхности изделия для нанесения на нее покрытия в порядке, приведенном ниже (см, описание работы в автоматическом режиме).

По окончании первоначальной загрузки достигается исходное состояние установки, при котором носители 15 взаимодействуют с поверхностями, имеющими отверстия, и таким образом образуют замкнутые Полости отсеков 4, 5 и 6, крьппка 18 закрыта, поворотная заслонка 32 отведена и не перекрывает среза ствола 10, фиксатор 60 находится в пазу дегштельного барабана 53, шток пнеямоцилиндра 56 убран, ролик 58 находится в пазу 54 делительного барабана 53, изделие, находящееся на носителе 15 в отсеке 4, умеет подготовленную поверхность, заадатный экран 29 н камере 1 отсека 5 отведен от изделия.

Оператор включает установку в автоматическую работу, включается детонационное оборудование 9, которое в дальнейшем функционирует непрерывно до конца смены. Система 68 автоматического управления процессом начинает отсчет учитываемого числа выстрелов на изделие, В пределах времени, эквивалентного учитываемому числу выстрелов, происходит следующее: крышка 18 открывается (вручную или автоматически) , изделие устанавливается на оснастку в носителе 15, который прижат к поверхности вокруг отверстия 17 в стенке 16 каиеры 1 в отсеке 6, ; В отсеке 5 в это время при помощи пневмопривода защитньй экран .29 подводится до упора в изделие, свободной остается только поверхность изделия, подлежащая обработке. Затем включается дробеструйный аппарат I1 и рабочая поверхность издeлIiЯ подвергается обдуву частицами дроби. Использованная дробь, отражаясь от экрана 29 и изделия, попадает в дробеприемные камеры 12. Мелкие осколки дроби или песка улавливаются системой вытяжной вентиляций и по воздуховоду 30 направляются в устройство 23 очистки выбросов, где происходит их утилизация. Регулирование притока воздуха обеспечивается патрубками 25 и 41, забор воздуха осуществляетчя из полости 22, Носитель 15 при исходном взаимодействии с поверхностью перегородки 3 Деформирует резиновое уплотнение 19, расположенное на ней, своей торцовой поверхностью с концентрическими шипа

0

5

0

5

0

5

0

5

ми 20, Поэтому полость отсека 5 и камеры 12 оказывается герметично изолированной от полости отсека 6 и вьще- ляемая при дробеструйной обработке пьшь полностью локализуется в полости отсека 5, что способствует безопасности эксплуатации установки в целом и предотвращает засорение механизмов транспортного средства 13 в отсеке 6,

В отсеке 4 в это время происходит детонационное напьшение покрытия на рабочую поверхность изделия при помощи детонационного напылительного оборудования 9, При этом ствол 10 соосен изделию,а для обеспечения больщей равномерности покрытия изделие вращается вокруг своей оси механизмом 28 вращения изделия,Каждьй выстрел ствола 10 сопровождается мощным импульсным шумом (до 140 дБ) и вьщелением порошка и продуктов детонации ( углекисльш газ, пары воды и T,n,J . Торец носителя 15 с шипами 20 при исходном взаимодействи1И носителя 15 с поверхностью перегородки 2 вокруг отверстия 7 деформирует уплотнение 19 и этим достигается герметизация полости отсека 6, Последний также оказывается изолированным от наружного пространства цеха при открытии крышки 18 для загрузки изделия, т,к, торец носителя 15 вокруг отверстия 17 в отсеке 6 деформирует соответствующие .уплотнения 19, при этом звук локализуется в полости отсека камеры 1. Снижение шума до до- пуст имого уровня обеспечивается следующим образом.

Звуковые колебания средних и высоких частот проникают через перфорацию защитных экранов 62 в базальтовое волокно 63, в котором происходит их поглощение (для средних частот - частичное поглощение), Звуковые ко- лебаьшя низких частот ниже 1000 Гц, а также средних частот до 2500 Гц воспринимаются переборками 64, песком 66 и наружной облицовкой 67, т,е. элементами значительной массы. Слой мастики 65 предохраняет сплошную переборку 64 от возбуждения вторичных колебаний. Звуковые волны средних и низких частот, возникающие при детонационном процессеj склонны к явлению дифракции, поэтому наличие открытых отверстий 7 и 17 не предотвращает распространения шума в окружающее про

странство даже при весьма значительных толщинах стенок камеры или бокса

Носители 15 выполнены облегченными и не имеют песочной засыпки, поэтому звуковые колебания низких частот в зоне носителей гасятся частич

но. Однако та часть звуковых волн, которая проходит через них, локализуется в полости отсека 6, которая также герметична относительно наружного пространства за счет носителя, закрывающего отверстие 17 на позиции загрузки. При этом полость отсека 6 дополнительно снижает звуковой шум вследствие расширения фронта звуковых колебаний за носителем 15 на позиции детонационного напыления.

Продукты детонации, выделяемые при стрельбе из ствола 10, улавливаются вытяжным воздухоприемником 27, направляются по воздуходуву в устройство 23 очистки выбросов и локализуются в замкнутом отсеке 4.

Устройства. 23 очистки размещены в специальном кожухе 21, образующем по- лостъ 22. Эти устройства защищены от непосредственного воздействия звуковых волн стенками камеры 1 и при этом сами являются средствами гашения шумов, распространяющихся по воздуходуву. Остаточные шумы, проникающие через воздуховоды, воспринимаются звукопоглощающими стенками и крышей кожуха 21. Воздуховоды, ведущие от устройства 23 к вентиляционному агрегату, могут быть выполнены в звукоза- щитном исполнении, поскольку воздух после очистки не содержит твердых частиц. Полость 22 используется одновременно для гашения шума, который проникает через приточные патрубки. Звуковые колебания, проникающие через проем патрубка 24, ослабляются вследствие расширения фронта звуковых колебаний в полости 22 и поглощаются стенками кожуха 21, имеющими значительную площадь. Остаточные шумы гасятся во внешнем приточном.патрубке 26, а также в приточном воздуховоде, которые вьшолняются с применением элементов звуковой защиты,

По окончании загрузки изделия через отверстие 17 в стенке 16 камеры 1 наружная крьш1ка 18 закрывается (вручную или автоматически). При этом шипы 20 взаимодействуют с уплотнением 19, расположенным на наружной поверхности стеики 16, и происходит

наружная герметизация камеры 1 отсека 6 относительно пространства цеха. По окончании дробеструйной подготовки (все операции происходят параллельно) система 68 управления формирует команду, по которой дробеструй- ньй аппарат 11 выключается, экран 29 отводится от изделия под действи- ем пневмопривода.

5

0

5

5

После выработки учитываемого количества выстрелов, система 68 управления формирует команду, по которой приводится в действие транспортное средство 13. Сначала пневмоцилиндр 52 перемещает пятой 51 штангу 50, проходящую внутри цапф 44 и 45 и корпуса 43. Рейки 49 штанги 50 взаимодействуют с шестернями 48, которые одновременно перемещают штоки-рейки 47 с закрепленными на них носителями 15, и все носители 15 сводятся одновременно в радиальном направлении относительно оси поворотного устройства 14.- Происходит разгерметизация полостей отсеков 4 и 5 относительно полости отсека 6.

При перемещении носителя 15 от

Q |перегородки 2 упор 37, помещенный на кронштейне 38, освобождает подпружиненную штангу 34, которая опускается в направляющей втулке 35. Клин 33 освобождает заслонку 32, которая перемещается под срез ствола 10 под действием пружины 36, и с этого момента напыляемые частицы воспринимаются упругой пластиной 39. Под действием ударной волны и продуктов детонации в этой пластине при каждом выстреле возбуждаются колебания относительно опориой планки 40. В результате пластина 39 взаимодействует с план- кой 40 или упором 41 и при знакопеременных изгибах напыленный слой - окись алюминия, которая не вьщержи- вает подобных нагрузок, скалывается непрерывно в процессе напыления. Для получения достаточной амплитуды колебаний пластина 39 расположена в зоне достаточного (для возбуждения колебаний) давления продуктов детонации (на расстоянии не более 50 мм от среза ствола 10). Регулирование

5 взаимодействия этой пластины достигается перемещением упора 41. Частицы покрытия,, скалывающиеся с заслонки, улавливаются вытяжным воздухоприем- ником 27.

5

0

0

Крупные частицы попадают на внутреннюю поверхность чашеобразно.го носителя 15, из которого в Дальнейшем (при повороте данного носителя в процессе автоматической работы на; 1 80°) поступают в бункер 42 утилизации.

После сведения .носителей 15 система 68 управления формирует кбманду на

25

30

пневмоцилидр 61, который выводит фик- IQ ремещается по направляющей втулке 35 сатор 60 по направляющей корпуса 59 из паза делительного барабана 53. Затем срабатывает пневмо цилиндр

56,который поворачивает рычаг 55 на 90°. Вместе с этим рычагом поворачивается, делительный барабан 53, так как ролик 58 находится в пазу 54 барабана. В свою очередь, делительный барабан поворачивает цапфы 44 и 45 в подшипниковых опорах 46 и корпус 43, на котором размещены носители 15. В конце поворота срабатывает пневмоци- линдр 61, вьщвигая по направляющей корпуса 59 фиксатор 60,находящийся

на штоке пневмоцилиндра, и фиксирует делительный барабан 53 поворотного устройства 14 транспортной системы 13 в достигнутом положении. Одновременно фиксатор 60 выталкивает ролик 58, за- крепленньй на подпружиненной планке

57,из паза 54 делительного барабана 53, разрывая кинематическую связь между пневмоцилиндром 56 и делительным барабаном 53.

Далее пневмоцилиндр 56 и рычаг 55 возвращаются в исходное положение. При этом р.олик 58 обкатывается по внутренней поверхности делительного барабана 53 до западания его в свободный паз 54 под действием пружин планки 57.

Одновременно с возвратом пневмоцилиндра 56 после фиксации транспортной системы 14 подается команда на раз- движение носителей 15, Срабатывает пневмоцилиндр 52, пята 51 перемещает штангу 50, рейки 49 вращают шестерни 48, которые одновременно перемещают шток-рейки 47. В результате носители 15 перемещаются в радиальном направле-д„ НИИ относительно оси поворотного устройства 14 до одновременного взаимодействия их торцовых поверхностей с шипами 20 с внутренними поверхностяи клин 33 перемещает заслонку 32 из- под среза ствола 10.

С этого момента система 68 управле ния начинает вновь отсчет учитываемог

15 числа выстрелов на изделие. Частицы порошка, вьшетая из ствола 10, образу ют покрытие на рабочей поверхности изделия, которая была подвергнута дррбес труйной обработке на предшест20 вующей позиции. Вращение изделия на позиции напыления происходит с. момента взаимодействия изделия в носителе

15с непрерывно работающим механизмом 28.

Оператор открывает крьш1ку 18 и про изводит через отверстие 17 в стенке

16выгрузку готового изделия и загруз ку изделия, подлежащего обработке. Да лее цикл повторяется.,

При смене позиций, т.е. с момента сведения носителей 15, в процессе поворота устройства 14 и до нового раз- движения носителей 15 полости отсеков 4, 5 и 6 сообщаются и звук в эТо время локализуется внутри камеры 1, так как она герметично закрыта снаружи крьппкой 18,

Система 68 управления построена так, что не допускает сведения носи-, телей 15 при открытой крьшке 18 и связывает работу напьшительногр оборудования 9 с положением крьпики 18i

В том случае, когда оператор не успел загрузить изделие за время учитываемого числа выстрелов на изделие.

35

40

45

она вьзделяет /некоторое дополнительное время на проведение этой операции при неизменном состоянии транспортного средства 13 и установки в целом. Если и по истечении этого, резервного времени крьш1ка 18 не будет закрыта, то система 68 управления формирует команду на выключение установки,включая напылительное оборудование 9. При срывах работы последнего эта система автоматически отключает установку по определенной программе в зависимости от состояния механизмов транспортного средства 13.

ми, имеющими отверстия 7, 8 и 17. Кон- центрические шипы 20 взаимодействуют с резиновыми уплотнениями 19, размещенными на указанных поверхностях обращенных к носителям 15.

Таким образом, вновь обеспечивается внутренняя герм дтизация отсеков 4, 5 и 6, после чего внешняя крышка 18 может быть открыта.

При движении носителя 15 к перегородке 2 упор 37 кронштейна 38 взаимодействует со штангой 34, преодолевая сопротивление пружины, штанга 34 пе

ремещается по направляющей втулке 35

и клин 33 перемещает заслонку 32 из- под среза ствола 10.

С этого момента система 68 управления начинает вновь отсчет учитываемого

числа выстрелов на изделие. Частицы порошка, вьшетая из ствола 10, образуют покрытие на рабочей поверхности изделия, которая была подвергнута дррбес труйной обработке на предшествующей позиции. Вращение изделия на позиции напыления происходит с. момента взаимодействия изделия в носителе

15с непрерывно работающим механизмом 28.

Оператор открывает крьш1ку 18 и производит через отверстие 17 в стенке

16выгрузку готового изделия и загрузку изделия, подлежащего обработке. Далее цикл повторяется.,

При смене позиций, т.е. с момента сведения носителей 15, в процессе по ворота устройства 14 и до нового раз- движения носителей 15 полости отсеков 4, 5 и 6 сообщаются и звук в эТо время локализуется внутри камеры 1, так как она герметично закрыта снаружи крьппкой 18,

Система 68 управления построена так, что не допускает сведения носи-, телей 15 при открытой крьшке 18 и связывает работу напьшительногр оборудования 9 с положением крьпики 18i

В том случае, когда оператор не успел загрузить изделие за время учи . тываемого числа выстрелов на изделие.

она вьзделяет /некоторое дополнительное время на проведение этой операции при неизменном состоянии транспортного средства 13 и установки в целом. Если и по истечении этого, резервного времени крьш1ка 18 не будет закрыта, то система 68 управления формирует команду на выключение установки,включая напылительное оборудование 9. При срывах работы последнего эта система автоматически отключает установку по определенной программе в зависимости от состояния механизмов транспортного средства 13.

При работе установки осуществляется также контроль наличия изделия i в носителе; 15 на позиции дробеструйной обработки.

В период поворота транспортного средства 13 продукты детонации и порошок локализуются во внутренних полостях камеры 1, причем вентиляция отсека 6 осуществляется в этом слу- чае одновременно воздухоприемником 27 отсека 4 и воздуховодом 30 отсека 5 .

Предлагаемая установка позволяет достичь нового в практике детонационного напьтения эффекта: предотвращения воздействия избыточного с точки зрения санитарных норм шума, т.е. свьше 85 дБ, на оператор и персонал цеха при непрерывной работе детонационного напылительного оборудования в сочетании с периодической загрузкой обрабатываемых изделий.

Одновременно достигаются автоматическая передача изделий с одной технологической операции на другую локализация и очистка выбросоз в ределах герметичного пространства камеры.

При выполнении установки для нанесения покрытий согласно изобретению остигается возможность встраивания етонационного оборудования в действующее поточное автоматизированное производство (в результате простоты организации грузопотока и автоматизации загрузки выгрузки), повышается производительность процесса детонационного напыления (благодаря непрерывности работы оборудования и малому времени вспомогательных операций),

повьшается надежность работы детонационного напылительного оборудования (за счет отсутствия переходных пусковых процессов, приводящих к срывам процесса), повьш1ается качество и стабильность свойств покрытий (за счет отсутствия переходных режимов при запуске напылительного оборудования).

Кроме того, сокращаются капитальные затраты и экономятся производственные

площади за счет отсутствия операторской и выполнения бокса в виде камеры на основе металлоконструкций, компактности группировки технологического оборудования и систем его обеспечения),

сокращается число обслуживающего пер- сон&ла ( поскольку не требуется оператор для проведения дробеструйной подготовки), повьш1ается безопасность проведения подготовительных и напылительных работ (поскольку обслуживающий персонал при проведении загрузки-выгрузки не подвергается воздействию вредных продуктов, вьщеляемых при технологических операциях).

1

fS

42

фив. 1

ff i

ug.S

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка детонационного напыления | 1985 |

|

SU1413779A1 |

| ТУРБУЛЕНТНЫЙ ГЛУШИТЕЛЬ ВЫСТРЕЛА | 2006 |

|

RU2312293C2 |

| Установка для детонационного напыления | 1984 |

|

SU1181331A1 |

| Шумопоглощающий экран энергетического отсека транспортного средства | 2024 |

|

RU2829838C1 |

| Экран энергетического отсека | 2021 |

|

RU2756657C1 |

| ДУЛЬНЫЙ ТОРМОЗ АРТИЛЛЕРИЙСКОГО ОРУДИЯ | 2021 |

|

RU2766237C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКИХ РЕЗЕРВУАРОВ И УСТРОЙСТВА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2111799C1 |

| ГЛУШИТЕЛЬ | 2010 |

|

RU2437048C1 |

| СТВОЛ УСТАНОВКИ ДЕТОНАЦИОННОГО НАПЫЛЕНИЯ | 2008 |

|

RU2404860C2 |

| РАСШИРИТЕЛЬ, ДЕМПФЕР-РАСШИРИТЕЛЬ И УСТРОЙСТВО ДЛЯ ИХ РАЗМЕЩЕНИЯ | 2018 |

|

RU2720500C2 |

91

V.

U-ff

0Ut.$

Фиг.в

Редактор А.Бородкина

. 4ЙМ. У

Составитель Л.Янковская Техред М.Моргентал

Заказ 6882Тираж 563Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ. СССР . 113035, Москва, Ж-35, Раушская наб., д, 4/5

Производственно-издательский комбинат Патент, г. Ужгород, ул. Гагарина, 101

Корректор С.Черни

| Детонационные покрытия и их применение, обзор НИИМАШ, М.: 1977, с | |||

| Способ образования коричневых окрасок на волокне из кашу кубической и подобных производных кашевого ряда | 1922 |

|

SU32A1 |

Авторы

Даты

1989-10-23—Публикация

1983-06-17—Подача