Изобретение относится к области строительства резервуаров для хранения нефтепродуктов и других жидкостей.

Наиболее близким к заявляемому решению является способ изготовления стальных резервуаров для хранения нефтепродуктов [1], при котором очищенные от ржавчины и окалины, например, дробеметной обработкой, листы сваривают в полотнище, из которых вальцуют обечайку со сваркой продольного шва. Затем из очищенных листов сваривают заготовки днища и кровли, раскатывают их для получения необходимой формы и размеров и приваривают их к обечайке. После очистки швов осуществляют покрытие резервуара лакокрасочными материалами одним из известных способов.

Это техническое решение, как наиболее близкое по технической сущности и достигаемому результату, выбрано за прототип.

Недостатком способа является небольшой срок службы изделия, вызванный проникновением частиц агрессивной жидкости к поверхности основы металла вследствие недостаточной плотности покрытия. Поэтому срок службы стальных резервуаров, покрытых лакокрасочными материалами для хранения нефтепродуктов (ГОСТ 17032-71), в состав которых входят агрессивные сернистые соединения (не превышает 15 - 20 лет) несмотря на периодическое восстановление лакокрасочного покрытия.

В основу изобретения положена задача создания способа изготовления металлических резервуаров для хранения нефтепродуктов и других жидкостей и устройств для его осуществления, который позволил бы повысить срок службы резервуаров и обеспечил высокую производительность, пожаро-взрывобезопасность при покрытии крупногабаритных изделий.

Это достигается тем, что в способе изготовления металлических резервуаров для хранения нефтепродуктов и других жидкостей, заключающемся в вырезке заготовок из листовой стали с последующей дробеметной обработкой их поверхности, сварке из заготовок полотнищ обечайки, днища, кровли и горловины; вальцовке полотнищ, сварке продольного шва обечайки и горловины, вырезке отверстия в кровле и приварке горловины к кровле; приварке днища и кровли к обечайке кольцевыми швами, дробеструйной очистке сварных швов и нанесении защитных покрытий на внутреннюю и наружную поверхности изделия, согласно изобретению нанесение покрытия осуществляется газотермическим напылением постадийно, при этом после дробеметной обработки заготовок до их сварки в полотнища осуществляют стадию напыления покрытия на заготовки полосами одновременно с двух сторон с перекрытием полос не менее половины толщины заготовок, оставляя по периметру каждой заготовки участки ненапыленной поверхности шириной, равной толщине заготовки, после дробеструйной очистки сварных швов полотнищ осуществляют стадию напыления на сварные швы полотнищ и после сварки продольного шва обечайки и горловины, приварки горловины кровле, а также приварки днища и кровли к обечайке - стадию напыления покрытия после дробеструйной очистки швов на продольные и кольцевые швы резервуара и околошовную зону, причем покрытие напыляют той же толщины, что и на заготовки с перекрытием напыляемых полос на величину, равную половине толщины заготовки, а напыление покрытия на всех стадиях осуществляются в герметичных камерах с удалением из зоны обработки металлической пыли.

Таким образом, повышение срока службы резервуаров согласно предлагаемому способу их изготовления достигается путем нанесения защитных газотермических покрытий на заготовки (остальные листы) одновременно с двух сторон и на сварные швы. Во избежание повреждения напыленного защитного слоя при сварке заготовок в карты, края их оставляют непокрытыми по всему периметру листа на ширину, равную толщине обрабатываемого металла, которая несколько больше зоны термического влияния при сварке. Поэтому сварные швы полотнищ обечаек, кровель и днищ после сварки очищают дробеструйной или иной обработкой и покрывают шов и зону термического влияния защитным слоем газотермического покрытия той же толщины, что и заготовки. Перекрытие полос при напылении их на заготовки из листовой стали требуется вследствие гауссова распределения потока частиц. Для поддержания толщины напыленного слоя неизменным, обеспечивают перекрытие полос на ширину, равную половине толщины листа. После приварки днища и кровли к обечайке, шов и околошовную зону очищают также, например дробеструйной обработкой, и далее покрывают слоем защитного газотермического покрытия той же толщины.

Таким образом, весь резервуар, снаружи и внутри покрывают слоем равнотолщинного защитного газотермического покрытия, обеспечивающего повышение срока службы резервуаров для хранения нефтепродуктов и других жидкостей. Высокую производительность процесса, пожаровзрывобезопасность при покрытии резервуаров достигают применением специальных камер.

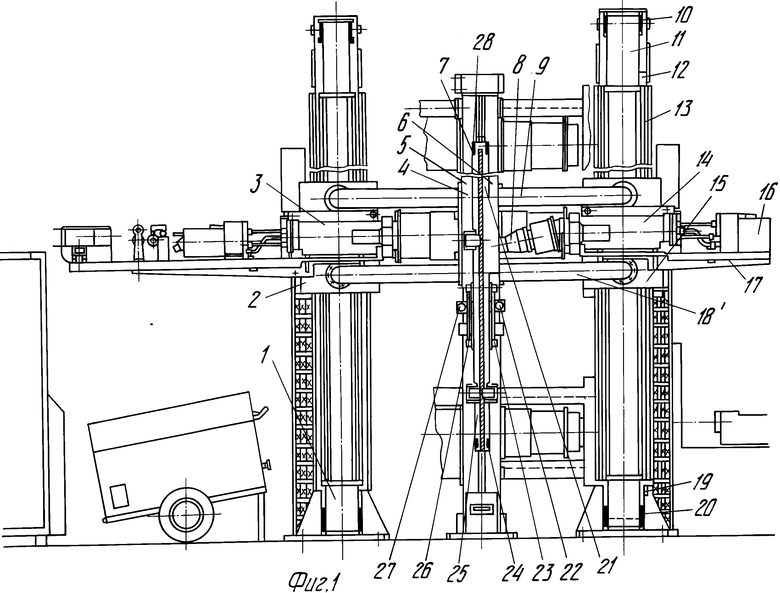

Для реализации способа изготовления металлических резервуаров для хранения нефтепродуктов использованы устройства, схемы которых представлены на фиг. 1 - 7.

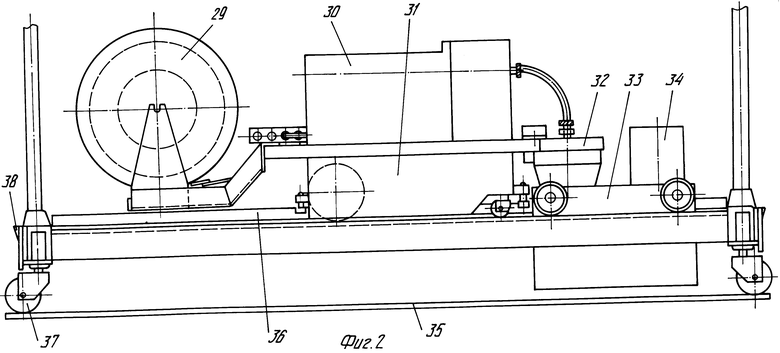

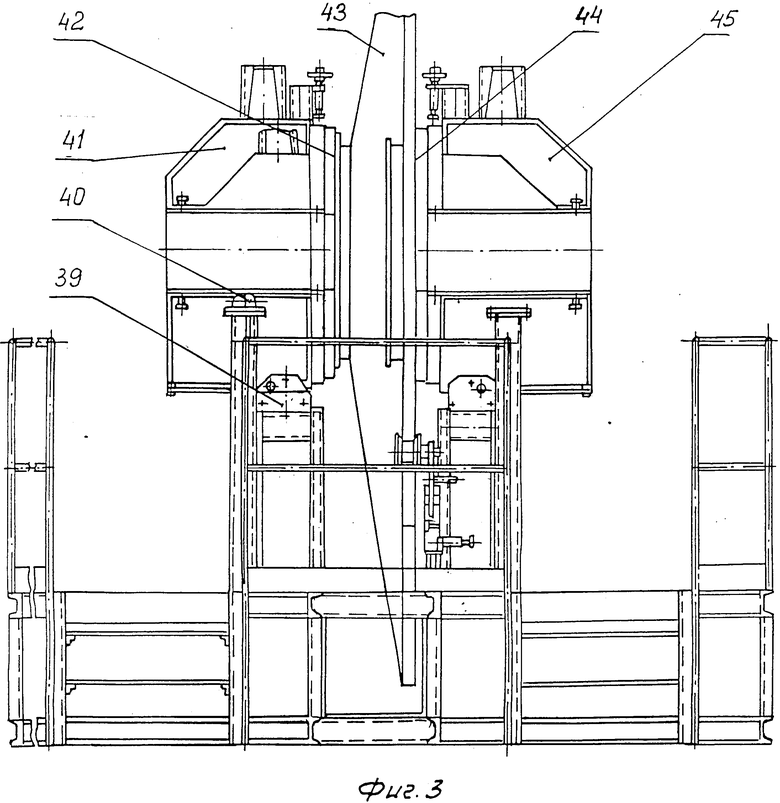

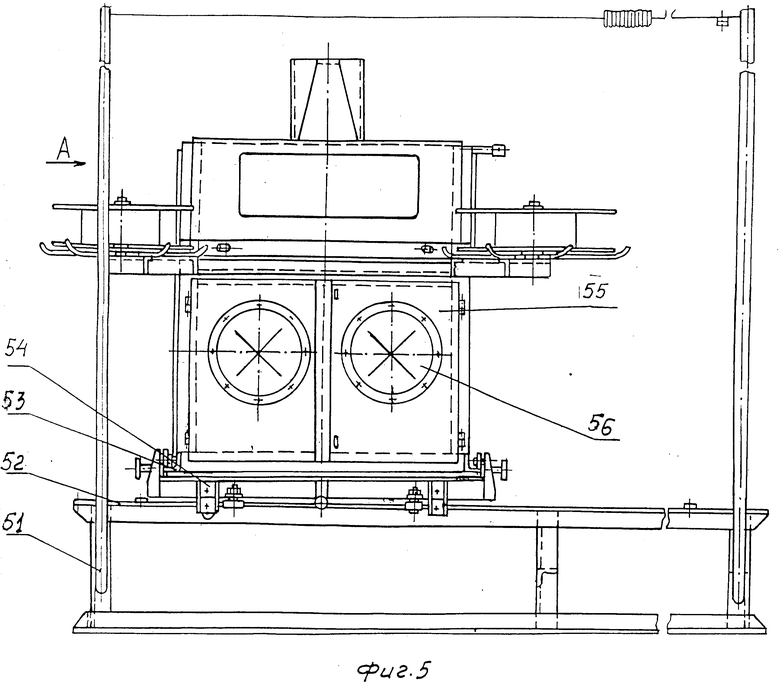

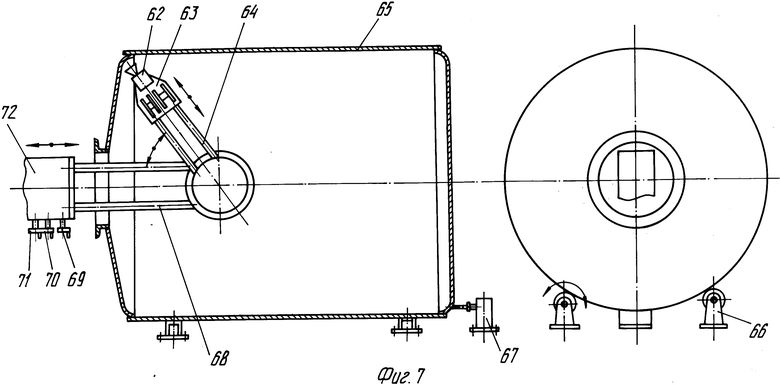

На фиг. 1 - показано устройство для нанесения покрытий на плоские поверхности; на фиг. 2 - устройство для напыления сварных швов полотнищ обечайки, днища, кровли, горловины; на фиг. 3 - устройство для металлизации наружных и внутренних кольцевых швов, приваривающих горловину к кровле, вид сбоку; на фиг. 4 - устройство, вид спереди; на фиг. 5 - вид спереди устройства для металлизации наружных кольцевых швов, приваривающих днище и кровлю к обечайке резервуара, а также продольного шва обечайки; на фиг. 6 - это устройство, вид сбоку; на фиг. 7 - устройство для металлизации внутренних швов, приваривающих днище и кровлю к обечайке.

Наиболее близким к заявляемому решению является установка для электродугового напыления покрытий на плоские поверхности [2], которая содержит основание и напылительную камеру, включающую узел подачи электродной проволоки и металлизатор, закрепленный на соединенном с приводом вращения барабане.

Наиболее существенными недостатками этого решения является низкая производительность напыления полос на листовую сталь, так как полоса наносится на одну сторону листа и отсутствие устройства для удаления образующейся в процессе напыления мелкодисперсной металлической пыли, которая является вредной для здоровья человека и взрывоопасной.

С целью устранения указанных недостатков устройство для нанесения покрытий на плоские поверхности представляет собой основание и напылительную камеру, включающую узел подачи электродной проволоки и металлизатор, закрепленный на соединенном с приводом вращения барабане, согласно изобретению для одновременного напыления заготовок с двух сторон снабжено дополнительной напылительной камерой, смонтированной по другую сторону напыляемой заготовки, полыми направляющими с конечными выключателями и барабанами с бесконечной лентой, а также установленным на каждой полой направляющей с возможностью вертикального перемещения с реверсом суппортом, при этом каждая напылительная камера выполнена в виде закрепленного на соответствующем суппорте посредством патрубка короба, снабженного парой неподвижных экранов в верхней и нижней части и парой подвижных на входе и выходе из камеры, благодаря чему весь периметр заготовки на ширину, равную ее толщине, оставляют непокрытый.

Способ изготовления металлических резервуаров для хранения нефтепродуктов и других жидкостей осуществляется сначала в устройстве для нанесения покрытий на плоские поверхности. Предварительно очищенные от ржавчины и окалины заготовки из листовой стали поступают в устройство для нанесения покрытий на плоские поверхности. Напылительные камеры, выполненные в виде двух коробов 5 и 6 прямоугольного сечения расположены с двух сторон напыляемой заготовки 7 (фиг. 1) и закреплены на соответствующих основаниях 17 посредством патрубков 9 и 18 с двух сторон напыляемой заготовки, а основания 17 жестко прикреплены к суппортам 2, 15 с возможностью перемещения электроприводами по установленным попрек заготовки на рамах 1 полым вертикальным направляющим 4 и 13. На каждом из оснований смонтированы барабаны 3 и 14, приводимые во вращение собственными электроприводами и на которых эксцентрично закреплены металлизаторы 8, расположенные внутри напылительных камер 5 и 6. Узел подачи электродной проволоки 16 в металлизатор и бухта с проволокой размещены также на основании. Изменение направления перемещения напылительных камер осуществляют по сигналам, поступающим на электропривод от верхнего 12 и нижнего 19 конечных выключателей, закрепленных на полых направляющих, после перемещения заготовки электроприводом на шаг, обеспечивающий перекрытие напыляемых на лист полос на величину половины толщины листа. Аспирацию из каждой напылительной камеры металлической пыли осуществляют двумя патрубками 9 и 18, которыми она прикреплена к основанию, далее через полую направляющую, состоящую из двух элементов, закрытую с передней и задней стороны бесконечной лентой 11, которая установлена на полых направляющих на двух барабанах 10 и 20 и прикреплена к суппорту, поступает в устройство очистки аспирационной пыли. Каждая напылительная камера снабжена парой неподвижных экранов в верхней 28 и нижней 24 части и парой подвижных экранов 25 на входе в напылительную камеру заготовки и на выходе на нее 21, установленных с возможностью перемещения внутрь камеры специальным устройством, например, пневмоцилиндрами 27, 22 по сигналам от конечных выключателей 26, 23, регистрирующих появление заготовки на входе в напылительную камеру или выход заготовки из нее.

Описание работы устройства покрытия заготовок газотермическим способом (фиг. 1).

По команде с пульта управления очищенная заготовка в вертикальном положении подается в устройство для нанесения покрытий на плоские поверхности. Остановка заготовки в напылительных камерах осуществляется конечным выключателем 23. По его команде выключается подача пневмоцилиндрами 22 двух подвижных, расположенных на выходе заготовки из камер, экранов 21 внутрь камер, затем подается на электродуговые металлизаторы напряжения питания дуги с одновременной подачей электродной проволоки механизмами 16 и воздуха в металлизаторы, одновременно поступает команда на включение приводов вращения барабанов 3, 14 и перемещение суппортов 2, 15 с напылительными камерами 5, 6 вверх по полым направляющим 4 и 13. Вращением металлизаторов и одновременных их перемещением вверх обеспечивают напыление полос с двух противоположных сторон заготовки одновременно. При достижении суппортом верхнего конечного выключателя 12, процесс напыления прекращается и электроприводом продольного хода осуществляют перемещение заготовки на шаг и затем выполняют процесс напыления полос при ходе суппорта вниз до касания нижнего конечного выключателя 19, после чего осуществляют перемещение заготовки на шаг. Процесс повторяют до полного напыления заготовки. При окончании напыления предпоследней полосы, конечный выключатель 26 подает команду на включение перемещения пневмоцилиндрами 27 внутрь камеры подвижных экранов 25, расположенных на входе в камеры, чем обеспечивают свободные от покрытия кромки заготовок 7 на выходе ее из напылительных камер. По окончании напыления заготовки, последняя поступает в накопитель напыленных заготовок. Одновременно в напылительную камеру подается следующая очищенная заготовка.

Таким образом вся заготовка покрывается одновременно с двух сторон равномерным слоем газотермического покрытия посредствам перемещаемых вертикально суппортами напылительных камер, выполненных в виде двух коробов и закрепленных на основаниях, на которых смонтировано все оборудование для газотермического напыления покрытий, в том числе маталлизаторы, приводы подачи электродной проволоки и кассеты. А подвижные экраны, расположенные попарно с каждой стороны заготовки а входе ее в напылительные камеры и на выходе и включаемые системой управления, и неподвижные экраны, расположенные в верхней и нижней частях каждой напылительной камеры, создают поверхность напыленного покрытия металла по всему контуру заготовки с двух сторон шириной, равной толщине обрабатываемой заготовки. Причем бесконечная металлическая лента. Установленная каждая на двух барабанах, создает вместе с направляющими полость, по которой металлическая пыль удаляется из зоны обработки через полые патрубки, которыми напылительные камеры крепятся к основанию, в очистные сооружения, благодаря чему устраняется возможность образования в зоне работы пожаров и взрывов металлической пыли, а продукты выбросов в атмосферу являются экологически чистыми.

Целесообразно, чтобы для металлизированного металлического резервуара способ содержал устройство для напыления швов сварных полотнищ обечаек, днищ, кровель и горловины, которые свариваются из напыленных, как указано выше, заготовок из стальных листов.

Наиболее близко относится к заявляемому объекту устройство для нанесения покрытий [3] , содержащее тележку, соединенную с электроприводом ее перемещения по направляющей, расположенную на тележке технологическую оснастку и установленный в кожухе, соединенном с системой отсоса, металлизатор.

Недостатком установки является невозможность обработки крупногабаритных листовых изделий, типа карт обечаек резервуаров, их днищ и кровель, значительное изменение расстояния между поверхностью напыляемого металла и инструмента, так как инструмент и заготовка находятся на различных базовых поверхностях, затрудненность очистки отсасываемого из камеры воздуха от пыли из-за большого количества воздуха, содержащегося в аспирационном продукте.

Указанные недостатки устраняются тем, что устройство содержит размещенную на направляющей приводную тележку, расположенную на тележке технологическую оснастку и установленный в кожухе, соединенный с системой отсоса, металлизатор и согласно изобретению направляющая выполнена в виде рельсового пути, снабженного поворотными роликоопорами для возможности перемещения вдоль швов и поперек на расстояния, превышающие размер полотнища, с точной установкой рельсового пути вдоль шва по реперным точкам, а металлизатор сочленен с тележкой с возможностью перемещения на собственных опорах по тому же рельсовому пути перед тележкой и снабжен патрубком забора металлической пыли из зоны напыления.

Способ изготовления металлических резервуаров включает устройство для нанесения покрытий на сварные швы (фиг. 2) полотнищ обечайки, днищ, кровель и горловины резервуаров, которое содержит приводную тележку 31 электроприводом, размещенную на рельсовом пути 36, с расположенными на ней приводом подачи проволоки 30 и кассет с проволокой 29. Рельсовый путь снабжен поворотными роликоопрами 37, обеспечивающими возможность перемещения устройства по сварному полотнищу в любом направлении для установки его вдоль заранее подготовленного под металлизацию сварного шва по реперным точкам 38. С приводной тележкой сочленен кожух 33, перемещающийся по тому же рельсовому пути. В кожухе смонтирован металлизатор 32 для газотермического нанесения покрытий на сварные швы и патрубок 34 для забора металлической пыли из рабочей зоны.

Перед металлизацией швов сварных полотнищ обечаек, днищ и кровель осуществляют известным способом, например дробеструйной обработкой, очистку всех сварных швов. Затем осуществляют нанесение покрытий на сварные швы металлизатором 32 (фиг. 2), смонтированным в металлическом кожухе 33, сочлененным с приводной тележкой 31. Рельсовый путь 36 с приводной тележкой и кожухом устанавливаются по реперным точкам 38 с помощью поворотных роликоопор 37 вдоль шва. Металлическую пыль из короба удаляют через патрубок 34, что обеспечивает снижение количества воздуха в продукте абсорбции и улучшение его очистки.

Таким образом описанное устройство осуществляет нанесением покрытий газотермическим способом на сварные швы полотнищ и путем использования точной установки рельсового пути вдоль шва за счет поворотных роликоопор по реперным точкам обеспечивается возможность быстрого и точного покрытия протяженных швов, а наличие кожуха, в котором размещается только металлизатор, обеспечивает значительное сокращение выбросов пыли в атмосферу. Размещение роликоопор на обрабатываемых полотнищах уменьшает колебание расстояния между торцом металлизатора и поверхностью шва, что способствует повышению качества покрытия.

Способ изготовления металлических резервуаров включает также устройство для напыления кольцевых наружных и внутренних швов, приваривающих горловину к кровле и наружных и внутренних продольных швов кровли.

Более близким к заявляемому решению является устройство для обработки изделий [4], содержащее камеру для обработки наружных криволинейных поверхностей. В передней стенке камеры выполнен проем для ввода в камеру рабочего инструмента, закрытый разрезными гибкими элементами и механизм удержания обрабатываемого изделия.

Недостатками устройства являются небольшие габариты изделий, которые могут быть помещены в камеру и недостаточные технологические возможности для обработки внутренних криволинейных поверхностей.

Во избежание указанных недостатков при напылении наружных и внутренних кольцевых швов горловины, приваривающих ее к кровле резервуара, устройство содержит камеру для обработки наружных криволинейных поверхностей с проемами с лицевой части для ввода в камеру рабочего инструмента, закрытыми разрезными гибкими элементами и механизм удержания обрабатываемого изделия, а для расширения технических возможностей обработки криволинейной поверхности как внутри, так и снаружи, согласно изобретению, снабжено второй камерой для обработки внутренних криволинейных поверхностей, расположенной соосно с первой, направляющими, на которых установлены обе камеры с возможностью перемещения в горизонтальной плоскости вдоль оси днища и перпендикулярно к ней, упругими элементами, размещенными со стороны, противоположной лицевой стороне каждой камеры для герметизации последней при прижатии к поверхности изделия, механизм удержания обрабатываемого изделия выполнен в виде кривошипов с установленными на них поворотными опорными роликами.

Устройство для обработки швов горловины содержит две напылительные камеры 41, 45 (фиг. 3) для напыления наружных и внутренних кольцевых швов, расположенные соосно друг другу, способные перемещаться в горизонтальной плоскости по двум парам направляющих 39, 40 вдоль оси кровли и перпендикулярно к ней по направляющим 50. Кровля 43 установлена на поворотных роликоопорах 47 (фиг. 4), закрепленных в кривошипах 46. Со стороны кровли герметизацию камеры осуществляют упругими элементами 42, 44 (фиг. 3), прижимаемыми к поверхности кровли, и с лицевой стороны разрезными гибкими элементами 49, через которые металлизатор вводится в рабочее пространство, а металлическая пыль удаляется из рабочей зоны через патрубок 48.

Напыление кольцевых сварных швов внутренних и наружных, прикрепляющих горловину к кровле, осуществляют путем вращения кровли 43 (фиг. 3) в приводных роликоопорах 47 (фиг. 4). Постоянство центра кровли при изменении диаметра резервуара осуществляют поворотом кривошипов 46, в которых смонтированы роликоопоры. Для напыления кольцевых швов включают вращение роликоопор 47, а напылительную камеру 41 (фиг. 3) с помощью взаимно перпендикулярных направляющих 39, 40 и 50 (фиг. 4) перемещают в положение для напыления шва. Затем камеру прижимают упругими элементами 42 (фиг. 3) к поверхности изделия 43 с одновременным введением в напылительную камеру металлизатора и его включением осуществляют последовательно напыление наружного и внутреннего кольцевых швов горловины. Напыление продольных наружного и внутреннего швов кровли осуществляют путем их установки приводными роликами 47 (фиг. 4) в горизонтальное положение и перемещения напылительных камер 41, 45 (фиг. 3) вдоль оси кровли по направляющим 39, 40 и одновременно направляющим 50 (фиг. 4) перпендикулярно к оси. Металлическую пыль из камеры забирают через патрубок 48 (фиг. 4) и подают на очистку.

Таким образом, путем применения двух напылительных камер, расположенных соосно друг с другом и установленных на направляющих с возможностью перемещения в горизонтальной плоскости вдоль оси обрабатываемого изделия и перпендикулярно ей и наличием упругих элементов, размещенных со стороны, противоположной лицевой стороне каждой камеры, обеспечивается газотермическое напыление наружных и внутренних сварных швов, приваривающих горловину к кровле, пожарно-взрывобезопасность и высокая степень очистки продуктов аспирации.

Целесообразно также, чтобы способ изготовления металлических резервуаров содержал устройство для металлизации наружных кольцевых швов, приваривающих кровлю и днище к обечайке и продольного шва обечайки.

Известно более близкое к заявленному устройству для металлизации наружных кольцевых швов [5], содержащее раму, металлизационную камеру с проемом для ввода в камеру металлизатора, роликоопоры для размещения изделия и тележку для относительного перемещения изделия и камеры.

К его недостаткам можно отнести небольшие габариты обрабатываемых изделий.

Приведенный недостаток устраняется тем, что устройство для металлизации наружных кольцевых швов оснащено рамой, металлизационной камерой с проемом для ввода в камеру металлизатора, роликоопорами для размещения изделия, тележкой для относительного перемещения изделия и камеры и, согласно изобретению, снабжено смонтированными на раме продольными направляющими, при этом тележка размещена на продольных направляющих и выполнена с поперечными направляющими, а камера установлена на поперечных направляющих и снабжена гибким упругим элементом для герметизации камеры со стороны изделия при подводе камеры к изделию до упора.

Устройство для металлизации наружных кольцевых швов, приваривающих днище и кровлю к обечайке, а также наружных продольных швов обечайки содержит раму 51 (фиг. 5) со смонтированными на ней направляющими продольного хода 52 вдоль оси резервуара 60 (фиг. 6), размещаемого на приводных роликоопорах 61, в направляющих продольного хода установлена тележка 54 (фиг. 5), в направляющих 53 которой смонтирована металлизационная камера 55 с возможностью перемещения в горизонтальной плоскости перпендикулярно оси резервуара, на напылительной камере закреплены две бобины с проволокой. Герметизация напылительной камеры осуществляется гибкими упругими элементами 59 (фиг. 6) со стороны резервуара, а с лицевой стороны разрезными гибкими упругими элементами 56 (фиг. 5), обеспечивающими ввод металлизатора в напылительную камеру и управление технологическими операциями. В верхней части камеры закреплен патрубок 58 (фиг. 6) для удаления металлической пыли из рабочей зоны.

Напыление наружных кольцевых швов, приваривающих днище и кровлю к обечайке, осуществляют поворотом резервуара 60 (фиг. 6), установленного на приводных роликоопорах 61. Металлизационную камеру устанавливают соосно со швом приводом продольного хода. Затем вводят металлизатор в камеру 55 (фиг. 5), подают рабочий ток и воздух и осуществляют последовательно металлизацию кольцевых швов. Металлизацию продольных швов обечайки осуществляют приводом продольного хода при отключенном приводе вращения 61 (фиг. 6). Металлическую пыль из камеры удаляют по патрубку 58 (фиг. 5) с последующей ее очисткой.

Таким образом, размещение металлизационной камеры на взаимно перпендикулярных направляющих с возможностью перемещения на тележке вдоль оси резервуара и перпендикулярно ей до упора в резервуар гибкого элемента, обеспечивает металлизацию кольцевых наружных и продольных швов крупногабаритных металлических сосудов и пожаро-взрывобезопасность металлической пыли, удаляемой непосредственно из рабочей зоны, и высокую степень очистки продуктов аспирации.

Целесообразно, чтобы способ изготовления металлических резервуаров содержал устройство для напыления внутренних кольцевых швов, приваривающих днище и кровлю к обечайке.

Более близким к предлагаемому решению является установка для нанесения покрытия на внутреннюю поверхность емкости [6], содержащая роликовый вращатель с электроприводом для установки на нем резервуара и размещенную с возможностью осевого перемещения консоль с поворотным относительно нее рычагом, несущим узел обработки.

Недостатком устройства является то, что оно не может быть установлено точно для напыления полосы внутри емкости, например, кольцевого внутреннего шва, и не имеет устройства для удаления из емкости частиц пыли.

Указанные недостатки устраняются тем, что устройство для напыления внутренних кольцевых швов, содержащее роликовый вращатель с электроприводом для установки на нем резервуара и размещенную с возможностью осевого перемещения консоль с поворотным относительно нее рычагом, несущем узел обработки, согласно изобретению, снабжено площадкой, установленной на рычаге с возможностью перемещения вдоль него, а узел обработки закреплен на площадке и выполнен в виде металлизатора и бобин для проволоки, при этом консоль выполнена в виде направляющих с полостями для удаления металлической пыли, а точная установка металлизатора относительно шва достигается приводами перемещения площадки вдоль рычага, приводом поворота рычага, приводом перемещения направляющих.

Предложенное изобретение представлено на фиг. 7.

Устройство содержит роликовый вращатель 66 с электроприводом 67, на котором устанавливается резервуар 65. На платформе 72 с возможностью осевого перемещения вдоль оси резервуара приводом 71 закреплены направляющие 68. На направляющих с возможностью поворота вокруг них приводом 70 установлен рычаг 64, с возможностью перемещения вдоль которого приводом 69 смонтирована площадка 63. На площадке размещены металлизатор 62 и бобины для проволоки.

Устройство работает следующим образом.

Резервуар устанавливают на роликовый вращатель 66. Металлизатор 62 при сложенином приводом 70 положении рычага 64 вдоль направляющей 68 вводят через горловину в резервуар 65 приводом 71 перемещения направляющих. Затем приводом 70 поворота рычага металлизатор 62 направляется по оси шва, а приводом 69 перемещения площадки вдоль рычага устанавливают необходимое расстояние между металлизатором и направляемым швом. Далее включают электропривод 67, металлизатор 62 и осуществляют напыление первого внутреннего кольцевого шва, затем аналогично второго. Образовавшуюся внутри резервуара металлическую пыль удаляют по полым направляющим.

Таким образом, размещение металлизатора с приводом подачи проволоки с кассетой на подвижной площадке с возможностью перемещения от привода вдоль рычага, закрепленного с возможностью поворота вокруг направляющих, перемещаемых приводом вдоль оси резервуара, обеспечивает точную установку металлизатора для напыления внутренних кольцевых швов резервуара и совместно с поворотом резервуара на приводных роликоопорах обеспечивает качественное напыление покрытия, а образующуюся при напылении металлическую пыль удаляют из резервуара по полым направляющим, что обеспечивает также пожаро-взрыобезопасность процесса.

Таким образом, предложенный способ изготовления металлических резервуаров для хранения нефтепродуктов и других жидкостей обеспечивает за счет покрытия резервуара с двух сторон защитным металлизационным покрытием, значительное увеличение срока службы резервуаров, а комплекс устройств для реализации способа повышение производительности труда, пожаро- и взрывобезопасность при металлизации крупногабаритных изделий.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ МЕТАЛЛИЗАЦИИ ДЛИННОМЕРНЫХ ТРУБ | 1994 |

|

RU2092250C1 |

| Установка для металлизации крупногабаритных изделий | 1980 |

|

SU952363A1 |

| СПОСОБ ПОДГОТОВКИ К РАБОТЕ ФУРМЫ ДОМЕННОЙ ПЕЧИ | 2005 |

|

RU2303636C2 |

| Способ изготовления заготовок днища и кровли | 1982 |

|

SU1026907A1 |

| СПОСОБ ПОДГОТОВКИ К РАБОТЕ ФУРМЫ ДОМЕННОЙ ПЕЧИ | 1997 |

|

RU2115740C1 |

| Линия металлизации проката | 1982 |

|

SU1047991A1 |

| Устройство для металлизации внутренней поверхности резервуаров | 1978 |

|

SU724215A1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОДУГОВОЙ МЕТАЛЛИЗАЦИИ | 2013 |

|

RU2530580C1 |

| СПОСОБ КОНТРОЛЯ ГЕРМЕТИЧНОСТИ СВАРНЫХ ШВОВ | 1997 |

|

RU2134409C1 |

| СПОСОБ ПОВЫШЕНИЯ ДОЛГОВЕЧНОСТИ ЭЛЕКТРОДНЫХ И СОПЛОВЫХ УСТРОЙСТВ И ТЕХНОЛОГИЧЕСКИЙ ПЛАЗМАТРОН ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2135629C1 |

Использование: в строительстве резервуаров для хранения нефтепродуктов и других жидкостей. Сущность изобретения: в способе нанесение покрытия осуществляют газотермическим напылением постадийно. После дробеметной обработки заготовок до их сварки в полотнища осуществляют стадию напыления покрытия на заготовки полосами одновременно с двух сторон с перекрытием полос не менее половины толщины заготовки, оставляя по периметру каждой заготовки участки ненапыленной поверхности шириной, равной толщине заготовки. После дробеструйной очистки сварных швов полотнищ осуществляют стадию напыления покрытия на сварные швы полотнищ. После дробеструной очистки кольцевых швов, приваривающих горловину к кровле, осуществляют на них и околошовную зону нанесение покрытий и после сварки продольного шва обечайки и приварки днища и кровли к обечайке - стадию напыления покрытия после дробеструйной очистки швов на продольный и кольцевые швы резервуара и околошовную зону. Покрытие напыляют той же толщины, что и на заготовки с перекрытием напыляемых полос на величину, равную половине толщины заготовки. Напыление покрытия всех стадий осуществляют в герметичных камерах с удалением из зоны обработки металлической пыли. Для осуществления способа предусмотрено устройство для нанесения покрытий на плоские поверхности. Вся заготовка покрывается одновременно с двух сторон. Предусмотрено устройство для нанесения покрытия на сварные швы, устройство для обработки швов горловины, устройство для металлизации наружных кольцевых швов и устройство для нанесения покрытия на внутренние кольцевые швы резервуара. 6 с. и 1 з.п.ф-лы, 7 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Черникин В.М | |||

| Сооружение и эксплуатация нефтебаз | |||

| - М.: Государственное научно-техническое из-во нефтяной и горнотопливной литературы, 1955, с.192, 253 и 261 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| SU, авторское свидетельство, 1836162, кл | |||

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| SU, авторское свидетельство, 689739, кл | |||

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| SU, авторское свидетельство, 1636199, кл | |||

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| SU, авторское свидетельство, 443116, кл | |||

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| SU, авторское свидетельство, 1577864, кл | |||

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1998-05-27—Публикация

1993-12-10—Подача