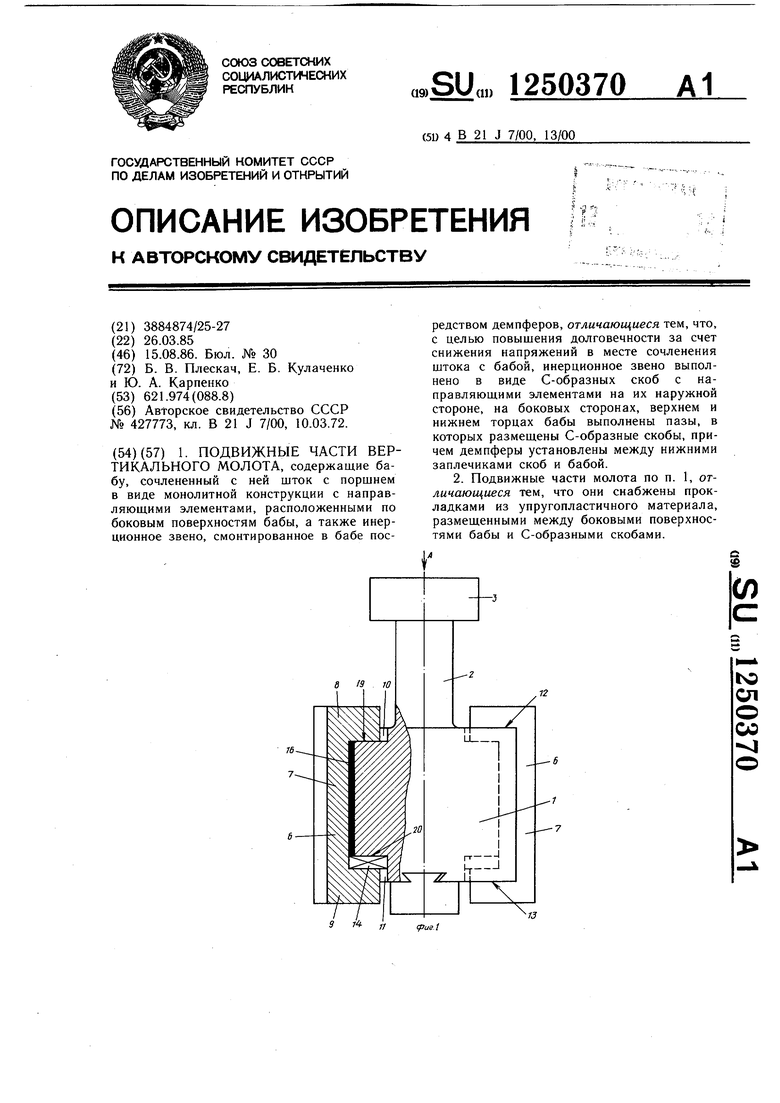

Изобретение относится к машиностроению и может быть использовано в конструкции оборудования для обработки металлов давлением.

Цель изобретения - повышение долговечности подвижных частей вертикального молота за счет снижения напряжений в месте сочленения штока с бабой.

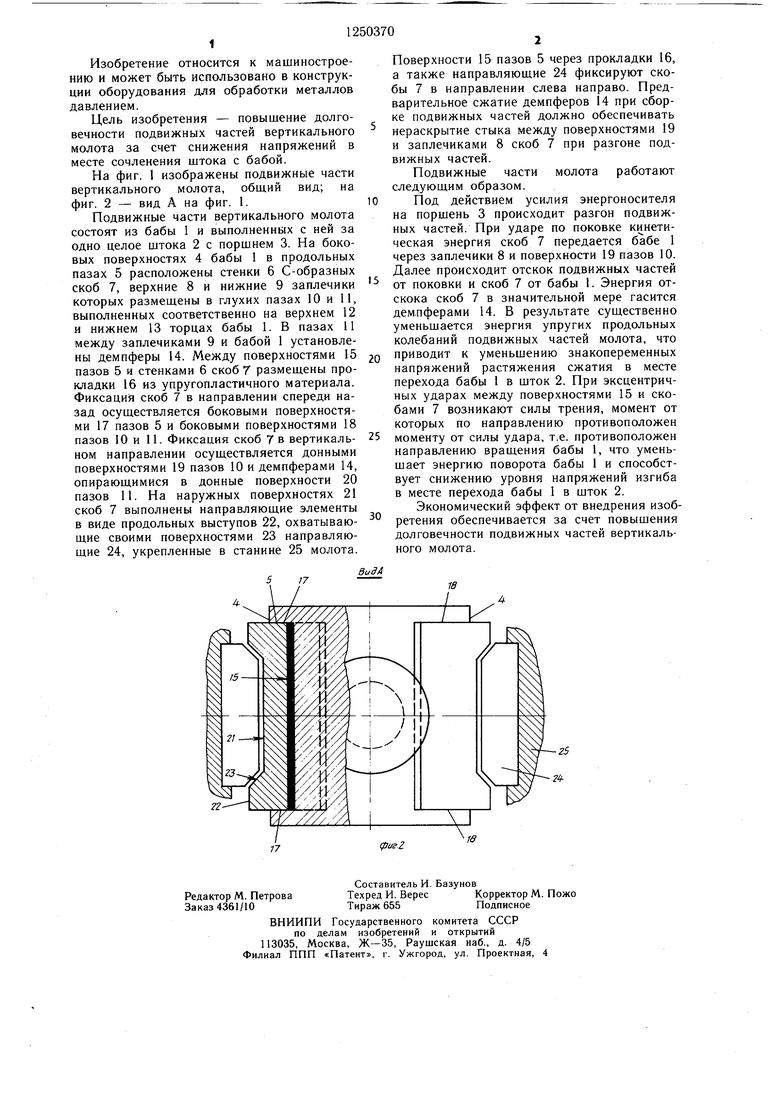

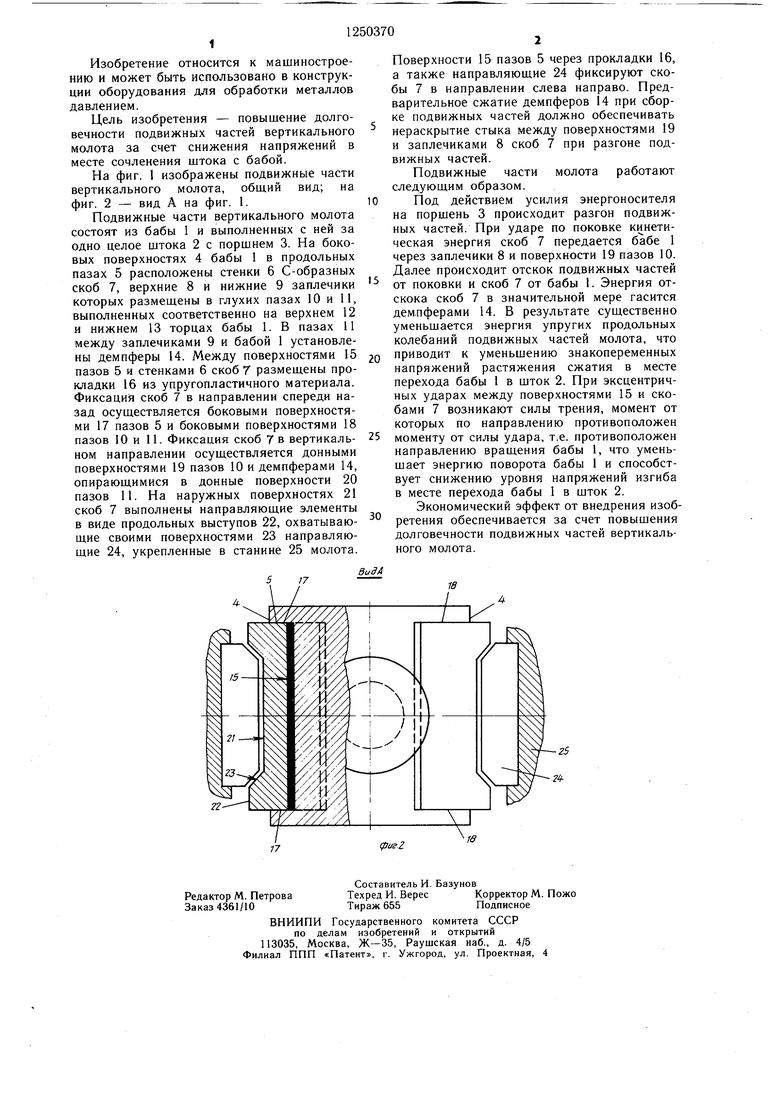

На фиг. 1 изображены подвижные части вертикального молота, обший вид; на фиг. 2 - вид А на фиг. 1.

Подвижные части вертикального молота состоят из бабы 1 и выполненных с ней за одно целое штока 2 с поршнем 3. На боковых поверхностях 4 бабы 1 в продольных пазах 5 расположены стенки 6 С-образных

10

Поверхности 15 пазов 5 через прокладки 16, а также направляющие 24 фиксируют скобы 7 в направлении слева направо. Предварительное сжатие демпферов 14 при сборке подвижных частей должно обеспечивать нераскрытие стыка между поверхностями 19 и заплечиками 8 скоб 7 при разгоне подвижных частей.

Подвижные части молота работают следуюшим образом.

Под действием усилия энергоносителя на поршень 3 происходит разгон подвижных частей. При ударе по поковке кинетическая энергия скоб 7 передается бабе 1 через заплечики 8 и поверхности 19 пазов 10. Далее происходит отскок подвижных частей

скоб 7, верхние 8 и нижние 9 заплечики от поковки и скоб 7 от бабы 1. Энергия откоторых размешены в глухих пазах 10 и 11,скока скоб 7 в значительной мере гасится

выполненных соответственно на верхнем 12дем.пферами 14. В результате существенно

и нижнем 13 торцах бабы 1. В пазах 11уменьшается энергия упругих продольных

между заплечиками 9 и бабой 1 установле-колебаний подвижных частей молота, что

ны демпферы 14. Между поверхностями приводит к уменьшению знакопеременных

пазов 5 и стенками 6 скоб 7 размешены про-напряжений растяжения сжатия в месте

перехода бабы I в щток 2. При эксцентричных ударах между поверхностями 15 и скобами 7 возникают силы трения, момент от которых по направлению противоположен моменту от силы удара, т.е. противоположен направлению вращения бабы 1, что уменьшает энергию поворота бабы 1 и способствует снижению уровня напряжений изгиба в месте перехода бабы 1 в шток 2.

кладки 16 из упругопластичного материала. Фиксация скоб 7 в направлении спереди назад осуществляется боковыми поверхностями 17 пазов 5 и боковыми поверхностями 18 пазов 10 и 11. Фиксация скоб 7 в вертикаль- ном направлении осуществляется донными поверхностями 19 пазов 10 и демпферами 14, опирающимися в донные поверхности 20 пазов 11. На наружных поверхностях 21 скоб 7 выполнены направляющие элементы в виде продольных выступов 22, охватывающие своими поверхностями 23 направляющие 24, укрепленные в станине 25 молота.

Поверхности 15 пазов 5 через прокладки 16, а также направляющие 24 фиксируют скобы 7 в направлении слева направо. Предварительное сжатие демпферов 14 при сборке подвижных частей должно обеспечивать нераскрытие стыка между поверхностями 19 и заплечиками 8 скоб 7 при разгоне подвижных частей.

Подвижные части молота работают следуюшим образом.

Под действием усилия энергоносителя на поршень 3 происходит разгон подвижных частей. При ударе по поковке кинетическая энергия скоб 7 передается бабе 1 через заплечики 8 и поверхности 19 пазов 10. Далее происходит отскок подвижных частей

от поковки и скоб 7 от бабы 1. Энергия отнапряжений растяжения сжатия в месте

5

перехода бабы I в щток 2. При эксцентричных ударах между поверхностями 15 и скобами 7 возникают силы трения, момент от которых по направлению противоположен моменту от силы удара, т.е. противоположен направлению вращения бабы 1, что уменьшает энергию поворота бабы 1 и способствует снижению уровня напряжений изгиба в месте перехода бабы 1 в шток 2.

Экономический эффект от внедрения изоб- ретения обеспечивается за счет повыщения долговечности подвижных частей вертикального молота.

ВидА

21фаг2

Гв

Составитель И. Базунов

Редактор М. ПетроваТехред И. ВересКорректор М. Пожо

Заказ 4361/10Тираж 655Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений н открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП «Патент, г. Ужгород, ул. Проектная, 4

| название | год | авторы | номер документа |

|---|---|---|---|

| МОЛОТ С ГИДРАВЛИЧЕСКИМ ПРИВОДОМ | 2006 |

|

RU2364462C2 |

| ВЕРТИКАЛЬНЫЙ ШТАМПОВОЧНЫЙ МОЛОТ С ГИДРАВЛИЧЕСКИМ ПРИВОДОМ | 2009 |

|

RU2409446C1 |

| Вертикальный бесшаботный молот | 1985 |

|

SU1335365A1 |

| ВЕРТИКАЛЬНЫЙ ШТАМПОВОЧНЫЙ МОЛОТ С ГИДРАВЛИЧЕСКИМ ПРИВОДОМ | 2006 |

|

RU2334583C2 |

| ВЕРТИКАЛЬНЫЙ ШТАМПОВОЧНЫЙ МОЛОТ С ГИДРАВИЛИЧЕСКИМ ПРИВОДОМ | 2014 |

|

RU2574623C1 |

| КОВОЧНЫЙ МОЛОТ ДЛЯ КУЗНЕЧНОЙ ПРОТЯЖКИ ЗАГОТОВОК | 2011 |

|

RU2480307C2 |

| Система управления штамповочным молотом | 1982 |

|

SU1034823A1 |

| Высокоскоростной молот | 1986 |

|

SU1428524A1 |

| Амортизатор плунжера узла гидросвязи вертикального бесшаботного молота | 1989 |

|

SU1724413A1 |

| Высокоскоростной молот | 1970 |

|

SU353483A1 |

| СПОСОБ УСТРАНЕНИЯ ПОДСКОКА ПАДАЮЩИХ ЧАСТЕЙ МАШИН УДАРНОГО ДЕЙСТВИЯ | 1972 |

|

SU427773A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1986-08-15—Публикация

1985-03-26—Подача