Изобретение относится к получению состава пенообразователя с высокой стойкостью, который может быть использован для изготовления гипсовых изделий, в частности гипсокартонных листов.

Цель изобретения - повышение плотности и стойкости пены.

Продукт щелочного гидролиза акрил- нитрилбутадиенстирольного сополимера получают следующим образом.

При работающей мешалке в реактор подается расчетное количество водного 25-. 30%-ного раствора латекса и 3-4%-ньй раствор инициатора, затем подается расчетное количество нитрила акриловой кислоты.

При установленной температуре (бЗ-УО С) в течение 15-20 мин в реакционную массу вводится расчетное

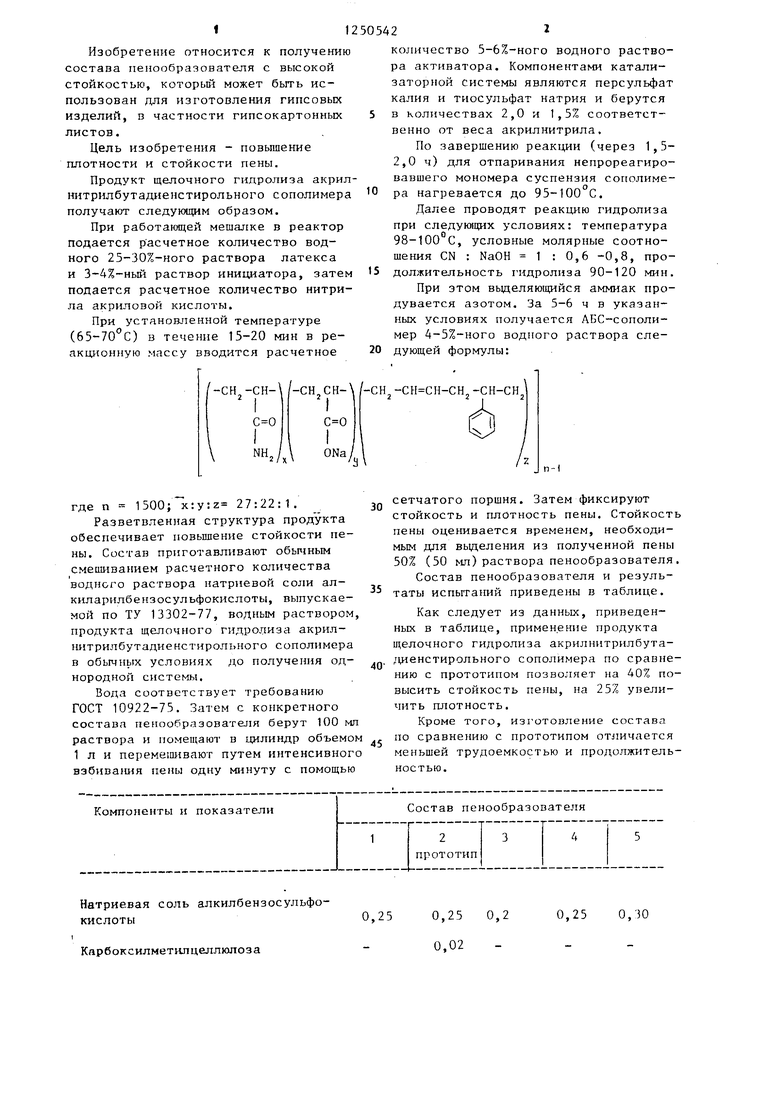

где n 1500; x:y:z 27:22:1.

Разветвленная структура продукта обеспечивает повьш1ение стойкости пены. Состав приготавливают обьмным смешиванием расчетного количества водного раствора натриевой соли ал- киларилбензосульфокислоты, выпускаемой по ТУ 13302-77, водным раствором, продукта щелочного гидролиза акрил- Ш1трилбутадиенстирольного сополимера в обычнь1х условиях до получения однородной системы.

Вода соответствует требованию ГОСТ 10922-75. Затем с конкретного состава пенообразователя берут 100 мл раствора и помещают в цилиндр объемом 1 Л и перемешивают путем интенсивного взбива1шя пены одну минуту с помощью

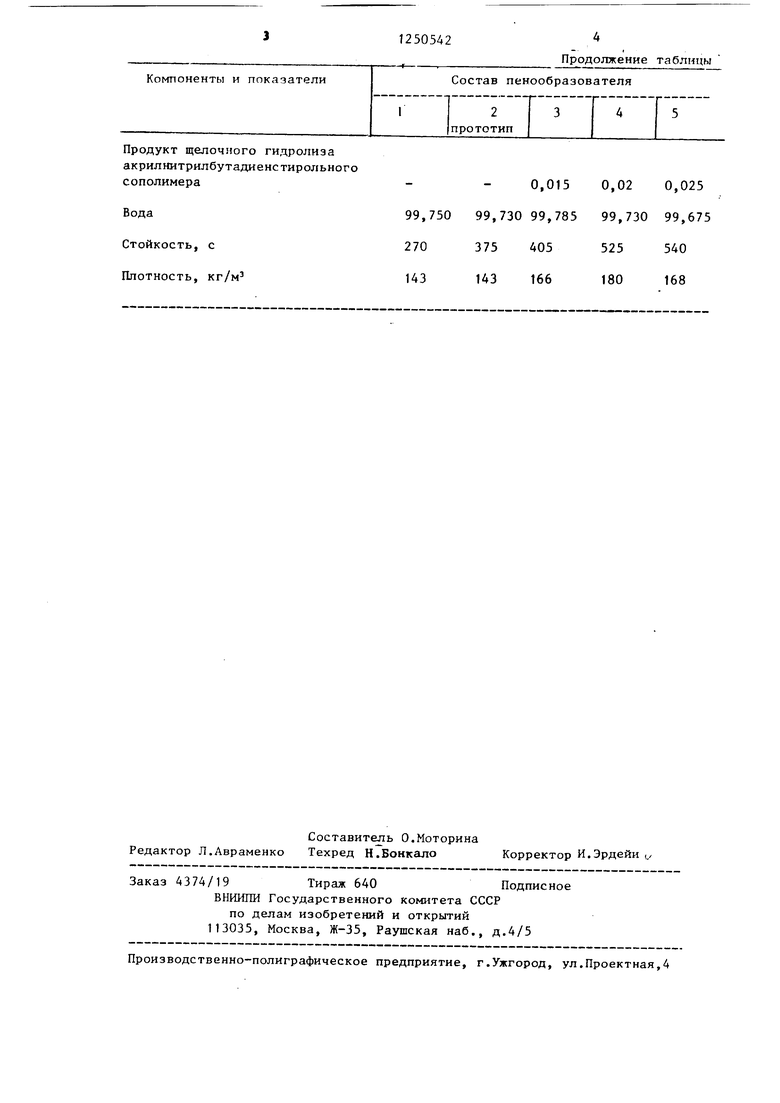

Компоненты и показатели

Натриевая соль алкилбензосульфо- кислоты

Карбоксилметилцеллкшоза

количество 5-6%-ного водного раствора активатора. Компонентами катали- заторной системы являются персульфат калия и тиосульфат натрия и берутся в количествах 2,0 и 1,5% соответственно от веса акрилнитрила.

По завершению реакции (через 1,5- 2,0 ч) для отпаривания непрореагировавшего мономера суспензия сополимера нагревается до 95-100°С.

Далее проводят реакцию гидролиза при следующих условиях: температура 98-100 С, условные молярные соотношения CN : NaOH 1 : 0,6 -0,8, про- должительность гидролиза 90-120 мин.

При этом выделяюш 1Йся аммиак продувается азотом. За 5-6 ч в указанных условиях получается АБС-сополи- мер 4-5%-ного водного раствора сле- дующей формулы:

-CHj-CH CH-CHj-CH-CHj

сетчатого поршня. Затем фиксируют стойкость и плотность пены. Стойкость пены оценивается временем, необходимым для выделения из полученной пены 50% (50 мл) раствора пенообразователя . Состав пенообразователя и результаты испытаний приведены в таблице.

Как следует из данных, приведенных в таблице, применение продукта щелочного гидролиза акрилнитрилбута- диенстирольного сополимера по сравнению с прототипом позволяет на 40% повысить стойкость пены, на 25% увеличить плотность.

Кроме того, изготовление состава по сравнению с прототипом отличается меньшей трудоемкостью и продолжительностью.

Состав пенообразователя

0,25

0,25 0,2 0,02

0,25 0,30

Продукт щелочного гидролиза акрилнитрилбутадиенстирольного сополимера

Вода

Стойкость, с Плотность, кг/м

Продолжение таблицы

0,0150,020,023

99,750 99,730 99,78599,73099,675

270 375 405525540

143 143 166180168

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ приготовления асбестоцементной суспензии | 1985 |

|

SU1379292A1 |

| Масса для изготовления гипсокартонных листов | 1988 |

|

SU1604788A1 |

| Электролит цинкования | 1977 |

|

SU836232A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕНООБРАЗОВАТЕЛЯ | 2008 |

|

RU2395471C2 |

| СПОСОБ ПОЛУЧЕНИЯ БЕЛКОВОГО ПЕНООБРАЗОВАТЕЛЯ И ПЕНООБРАЗОВАТЕЛЬ, ПОЛУЧЕННЫЙ ЭТИМ СПОСОБОМ | 2007 |

|

RU2354620C2 |

| СПОСОБ ПОЛУЧЕНИЯ БЕЛКОВОГО ПЕНООБРАЗОВАТЕЛЯ И ПЕНООБРАЗОВАТЕЛЬ, ПОЛУЧЕННЫЙ ЭТИМ СПОСОБОМ | 2007 |

|

RU2354621C2 |

| ПЕНООБРАЗУЮЩИЙ СОСТАВ ДЛЯ ОСВОЕНИЯ СКВАЖИН | 1992 |

|

RU2064958C1 |

| Способ получения стабилизатора промывочных буровых растворов | 1979 |

|

SU859385A1 |

| ПЕНООБРАЗУЮЩИЙ СОСТАВ ДЛЯ УДАЛЕНИЯ ЖИДКОСТИ ИЗ ГАЗОВЫХ СКВАЖИН | 1992 |

|

RU2047641C1 |

| ПЕНООБРАЗУЮЩЕЕ МОЮЩЕЕ СРЕДСТВО ДЛЯ ОЧИСТКИ ТВЕРДОЙ ПОВЕРХНОСТИ | 1991 |

|

RU2053264C1 |

| Патент США № 3912528, кл | |||

| Светоэлектрический измеритель длин и площадей | 1919 |

|

SU106A1 |

| Ливинский М.А | |||

| и др | |||

| Отделка помещений гипсокартонными листами | |||

| Киев,81 т., с.6. | |||

Авторы

Даты

1986-08-15—Публикация

1984-07-25—Подача