Ияобретение относится к черной металлургии, в частности к электро- сталепларипьиому производству.

Целью и юбретеяия является снижение себестоимости, повышение качества стали за счет совмещения процессов нагрева и восстановления и использования первородной шихты.

Шихтовая заготовка представляет собой чушку чугуна с окатышами массой 10-20 кг. Получают шихтовую заготовку на разливочной машине чугуна, заливая чугуном дозированное количество окатышей при соотношении ик масс 3-5: . При этом все ока тьши охватываются чугуном и уже в процессе получения заготовки происходи частичное восстановление окислов железа (степень восстановления 20- 25/. Процесс восстановления протекает за счет тепла, выделяющегося при охлаждении и кристаллизации чугуна и углерода, имеющегося в окатьппах и чугуне.

При увеличении соотношения чугуна и окатышей в заготовке более 5:1 увеличиваются длительность плавки и расход электроэнергии, так как при снижении доли окатышей в заготовке после выдержки в печи в ней снижает ся содержание кислорода и его становится недостаточно для интенсивного протекания реакции обезуглероживания. Кроме того, увеличивается время рафинирования металла от примесе (Р, S). При соотношении чугуна и октышей в заготовке менее 2:1 качество заготовки ухудшается: не все окатыши охвачены чугуном, прочность ее низкая, часть окатьш1ей при этом поп Дает в печь вне заготовки, что существенно снижает эффективность способа .

Полученную шихтовую заготовку загружают в бадью магнитным краном послойно со скрапом при соотношении 1- 10 т заготовки на 1 т скрапа. Из бадьи шихту загружают в одну из ванн в печи. При нагреве шихтовой заготовки отходящими газами до 900-1150 С происходит дальнейшее восстановление окислов железа. Оптимальным следует считать соотношение заготовки и скрапа 1-5:1.При этом нижний предел относится к выплавке рядовых марок ста лей (улучшаются показатели плавки и снижается себестоимость стали), верхний предел относится к производ-

10

20

- до 25

Сству высококачественных легированных сталей, чувствительных к примесям пвет№1х металлов. При повьш1ении доли заготовки более 5 чистота стали по цветным примесям, азоту и неметалли-- ческим включениям повьш1ается и такой вариант может быть рекомендован применительно к сталям с особыми свойствами.

Себестоимость стали при этом по- вьшлается, несколько ухудшаются (в сравнении с оптимальным вариантом) и показатели плавки из-за необходимости дополнительного рафинирования металла по С и Р. Кроме того, расход чугуна при этом высок. Отсюда предлагаемые пределы соотнЪшения заготовки и скрапа в шихте составляют 1-5:1.

Температурный интервал нагрева заготовки в печи ограничивается пределами: 900°С (нижний) - начало интенсивного протекания процесса восстановления; 1150°С (верхний) - начало плавления чугуна, ведущее к освобождению окатьш1ей из заготовки,

Если длительность выдержки шихты при указанной температуре (900-1150°с) менее 0,3 ч, степень восстановления окатышей будет низкой и эффективность способа снижается. Верхний предел выдержки (l ч) регламентируется продолжительностью процессов в других ваннах многованной печи. Этого времени достаточно для полного восстановления рудно-угольных окатышей в составе заготовки и дальнейшее увеличение его не имеет смысла, так как ведет только к задалживанию печи.

Пример. Выплавку стали ШХ15 по предлагаемому способу осуществляют в полупромьшшенных условиях 100-тонной дуговой электропечи с трансформатором мощностью 60 МВД.

На первом иммитированном стенде производят завалку шихты и разогрев ее сжиганием природного газа, на втором этапе (стенде) осуществляют рас- 50 плавление шихты с помощью дуг и окислительное рафинирование расплава; на третьем - доводку металла до заданного.

Заготовку загружают в ванну сов- 55 местно со скрапом в соотношении 5 т заготовки на 1 т скрапа, причем загрузку их производят послойно порциями 5-10 т заготовки - 1-2 т скра30

35

па и начинают нагрев шихты отходящими газами. После нагрева до 900°С ее выдерживают 0,4 ч. В конце нагрева температура 1пихты равняется . Степень восстановления окатышей при этом на уровне 90%. Этим заканчивается первый этап работы на первом стенде. Затем, иммитируя работу на втором стенде, продолжают нагрев шихты электрическими дугами до ее расплавления и производят продувку ванны кислородом через сводовую фурму до получения в металле содержания ,9-1,0% и Р 0,012%. Темпестпнде и достаточно для проведения необходимых операций на других стендах.

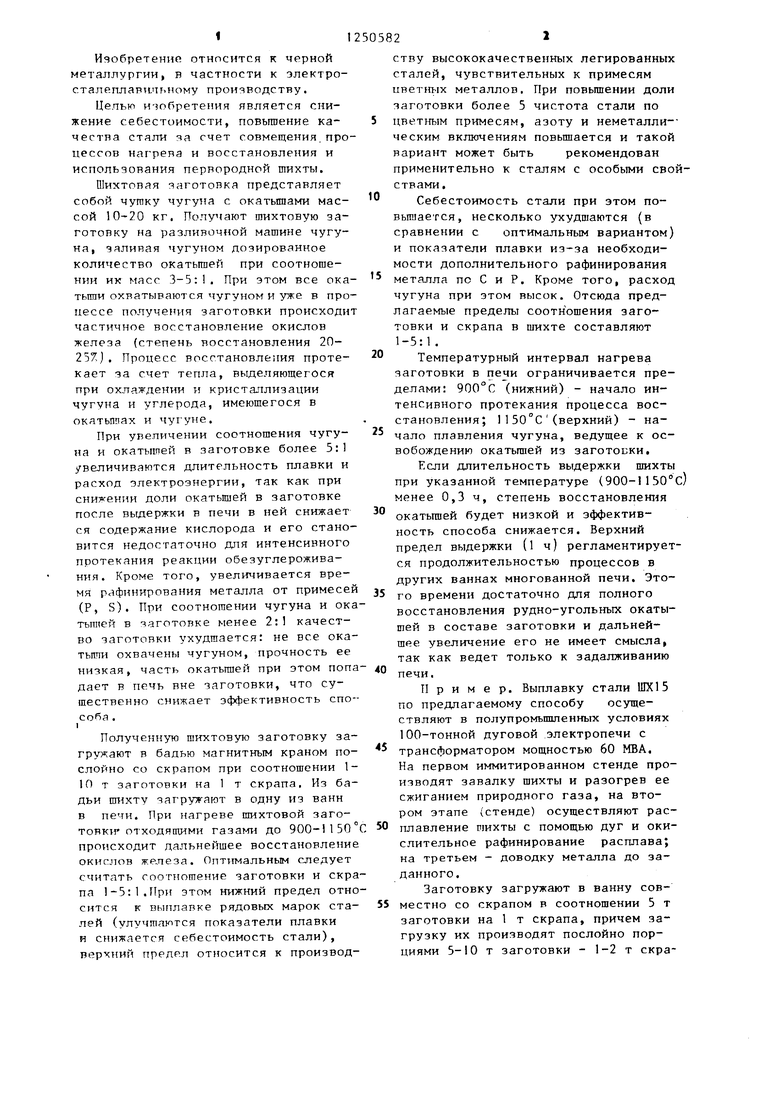

Б таблице приведены результаты исследований влияния параметров способа на технико-экономические показатели работы печи.

10

В сравнении с традиционной технологией вьтлавки стали IUX15 в 100- тонной дуговой печи с трансформатором равной мощности длительность плавки сократилась на 1,6 ч, расход электроэнергии снизился на 50 кВт,ч/т ратура металла при этом 1560°С. После и составил 460 кВт. ч/т. Содержание скачивания окислительного щлака Си и Ni в стали 14X15, выплавляемой (начало технологических операций на по предлагаемому способу было 0,05 и 3 стенде) осуществляют доводку ме- 0,08% соответственно (на плавках те- талла до заданного состава и температуры и выпускают его в ковш. Цикл плавки составляет 1,8ч при сред20

кутцего производства этот показатель равен 0,15-0,25%j. В результате себестоимость 1 т стали ШХ15 с учетом капитальных вложений в сравнении с традиционной технологией снижается на 12 руб.

ней продолжительности операций на каждом стенде 0,6 ч. Это время регламентируется операциями на втором

стпнде и достаточно для проведения необходимых операций на других стендах.

Б таблице приведены результаты исследований влияния параметров способа на технико-экономические показатели работы печи.

10

В сравнении с традиционной технологией вьтлавки стали IUX15 в 100- тонной дуговой печи с трансформатором равной мощности длительность плавки сократилась на 1,6 ч, расход электроэнергии снизился на 50 кВт,ч/т и составил 460 кВт. ч/т. Содержание Си и Ni в стали 14X15, выплавляемой по предлагаемому способу было 0,05 и 0,08% соответственно (на плавках те-

0

кутцего производства этот показатель равен 0,15-0,25%j. В результате себестоимость 1 т стали ШХ15 с учетом капитальных вложений в сравнении с традиционной технологией снижается на 12 руб.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства стали в дуговой печи | 1981 |

|

SU985063A1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ | 1993 |

|

RU2075515C1 |

| УСТАНОВКА И СПОСОБ (ВАРИАНТЫ) ПОЛУЧЕНИЯ РАСПЛАВОВ МЕТАЛЛА | 1998 |

|

RU2205878C2 |

| ЧУШКА ДЛЯ МЕТАЛЛУРГИЧЕСКОГО ПЕРЕДЕЛА | 1994 |

|

RU2087546C1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ И ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2092572C1 |

| СПОСОБ ПОЛУЧЕНИЯ ШИХТОВОЙ ЗАГОТОВКИ | 1996 |

|

RU2113503C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА И СТАЛИ С ИСПОЛЬЗОВАНИЕМ ДОМЕННОГО И СТАЛЕПЛАВИЛЬНОГО ПРОИЗВОДСТВ НА МЕТАЛЛУРГИЧЕСКОМ ПРЕДПРИЯТИИ | 1998 |

|

RU2137844C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В ДУГОВОЙ ЭЛЕКТРОПЕЧИ | 1991 |

|

RU2075514C1 |

| СИНТЕТИЧЕСКИЙ КОМПОЗИЦИОННЫЙ ШИХТОВОЙ МАТЕРИАЛ ДЛЯ ПРОИЗВОДСТВА ВЫСОКОКАЧЕСТВЕННОЙ СТАЛИ | 2012 |

|

RU2514241C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВОК И ИЗДЕЛИЙ (ВАРИАНТЫ), СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА И СТАЛИ, СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА И СПОСОБ ПОЛУЧЕНИЯ АГЛОМЕРАТА | 1998 |

|

RU2132246C1 |

| Сергеев Г.Н., Тулин И.А., Бакаков К.П | |||

| и др | |||

| Эффективность выплавки электростали | |||

| М.: Металлургия, 1977, с | |||

| Вагонный распределитель для воздушных тормозов | 1921 |

|

SU192A1 |

| Фикус Ф., Терек А | |||

| Экономические аспекты карусельной сталеплавильной установки с газовым электродуговым подогревом | |||

| - I | |||

| four efec | |||

| det ind Etectrochim, 1981, 6, c | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1986-08-15—Публикация

1984-02-17—Подача