Изобретение относится к металлургической теплотехнике и может быть применено при нагреве стали пой пластическую деформацию в нагревательных печах на заводах нет плурги и мапшностроения.

Цель изобретения - миниьшяация обезуглероживания стали..

Кроме того, обеспечивается постоянство температурного состояния металла при скоростном догреве заготовок ня. BTopoi i стадиц нагрева, а также уменьшение окалинообразова- ния, упрощение -управления режимов нагрева заготовок при высоких температурах, повышение качества нагрева

Способ реализуется следующим образом. На первой стадии металл нагревают в пламенной печи до 400- 500°С.

Затем следует промежуточная изотермическая выдержка при достигнутой температуре на поверхности металла. В процессе выдержки обеспечивается полный прогрев заготовок по сечению, и, следовательно, создаются предпосылки для возможно более быстрого последующего FiarpeBa. Длительность выдержки регулируется в зависимости от производительности таким образом, чтобы время нагрева мета.пла от АОО-ЗОО С до 700-800 С было минимальным и постоянным, при регламентированном перепаде температур по сечению заготовки перед ско- ростньоч догревом ее от 700-800 С до температуры деформации. Соответственно, будет обеспечиваться стабильный режим скоростного догрева.

Пример. При нагреве заготовок сечением 100x100 мм перед прокаткой катанки 6,3 мм с производительностью 30 т/ч изотермическую выдержку из условия минимального обезуглероживания согласно таблице рекомендуется производить при температуре i в течение 37,4 ми причем время догрева металла от to до tp 700 С составит 15,4 мин. Температура печи для создания изотермической выдержки при

t должна находиться, как показьгаает практика, на уровне 500 будучи рассредоточенной при номиналной производительности на участке, составляющем

/у

-- - X 100 4 X 100 61,7% -оя 60,6

89

от дпины активного в пода печи: L 0.617 L,,.

Если после перехода стана на прокатку более массивного профиля из

той же заготовки скорость прокатки и производительность стана необходимо увеличить на 30%, то при той же емкости печи fJ время нагрева металла в ней f f, должно сократиться. Это достигается за счет сокращения продолжительности изотермической выдержки на 30%, т.е. от 37,4 до 26,2 мин, и. производится за счет отключения ряда сводовых горелок ПШ111. Зона печи длиной 0,617 Lj., с температурой t 500°С после увеличения производительности стана и уменьшения длины

зоны L на 307, соответствует 0,432 L

«. „.f.

При формированном режиме работы печи, например после длительной остановки для восстановления потерянной производительности, может оказаться, что ,„5, О и1-„е , +, .

В этом случае должны быть включены все горелки печи, в том числе горел

ки, обеспечивающие регулированче и поддержание постоянства температурного состояния металла в течение t При длительных остановках стана

(печи), например в результате крупной аварии, печь должна быть переведена на тепловой режим холостого хода с таким расходом топлива,. чтобы температура в ее рабочем пространстве t, составляла 400-500 С, при этом может оказаться, что

бы,

В последующих двух примерах освещены экстремальные нехарактерные, но теоретически возможные, режимы нагрева заготовок в печах на 1 стадии двухстади11ного нагрева.

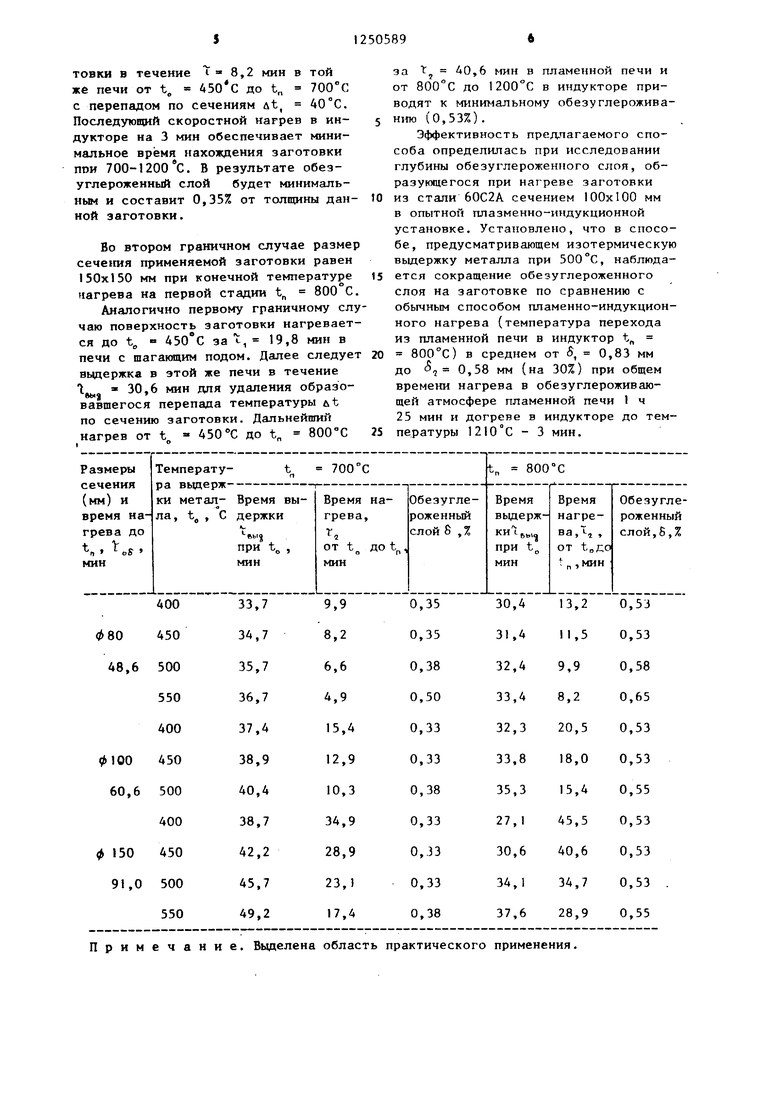

В таблице, составленной для конкретных условий нагрева заготовок различного сечения, практикуемых на современных станах, для различных конечных температур нагрева, при различных температурах выдержки показано влияние всех перечисленных параметров на конечное обезуглероживание

U при постоянной номинальной производительности печи.

Последнее обстоятельство выбрано для удобства сопоставления величины обезуглероживания. При других произ- водительностях величина обезуглероживания для каждого опыта может несколько измениться, однако общая

тенденция изменения пеличины обезуглероживания (5 сохраняется. При увеличении произподительностп нроисхо- дит сокращение премени f,, за счет снижения | р и, соо петстненно, сни- жение обезуглерожипания. И наоборот при снижении производительности будет наблюдаться увеличение обезуглероживания по тем же нричинам.

Значение 6 в таблице находят по следующей формуле:

б S , /г1,( 8 )

где S - абсолютная величина обез1

углероженного слоя;

d - сторона сечения заготовки. Размеры сечения заготовок мм и длительность нагрева соответствуют практикуемым в пламенных печах мелкосортных, проволочньк и комбинированных станов. Общее вре мя нагрева заготовок в печи до 700- 800°С выбирается в соответствии со временем нагрева от 20 до 1200 С в существующей мелкосортно-проволоч ного стана 230, характеризующегося из-за обширршго сортамента переменной производительност1)Ю. Перепад температур по сечению заготовки перед промежуточной изотермической выдержкой д1 принят 100 С во избежание коробления или разрушения заготовок, а перед скоростныг-i догре- вом ftt, 40 С, ибо такой перепад в сравнении с равномерным прогревом мало влияет на конечное температурное поле в заготовке перед прокаткой.

Данные, представленные в таблице обосновывают выбор температуры промежуточной изотермической вьщержки от 400 до - для меньших разме- ров сечения заготовок, и от 430- 300 С - для больших размеров из условия мию1мизадии глубины обезуглероживания. Обосновывается также и время нагрева от 1 400-300 С до t 700-800°С; как следует из таблицы, минимальное время нагрева ме- тапла от t „ до t,, составляет около 8-8,2 мин для заготовки мм при t 430 °С и tn 700 с, а максималь ное - 4 мин (40,6 мин для заготовки 130x130 мм при t 430 с и 1„ 800 с). Продолжительность нагрева 1 менее 8 мин не обеспечивает прогрев металла с конечным перепадом по сечению и. t, 40 С, а нагрев в течение времени Г, , превышающего 41 мин приводит к }1еоправданному уве

25

ю

ij 2о

30

35

5

личению Г лубины обезуглерожипа П1я. По яому область практического при- ме)1енип предлагаемого способа из условий качественного нагрепа металла от t до t при минимальном обея- . уг лероживании его поверхности лежит п пределах 8-41 мин.

Очевидно, что выдержку при температуре выше 300 с даже для заготовок 130x130 мм делать нецелесообразно з-за значительного увеличения обезуг лероживания.

Это следует из тенденции измене- 1ия .результатов таблицы.

Предлагаемьй способ предлагается использовать для мета:1ла, нагреваемого перед прокаткой на современных ь елкосортных, проволочных и комбинированных мелкосортно-проволочных станах, где применяются заготовки течением от 80x80 мм до 130x130 мм.

Использование способа для нагрепа слябов и заготовок менее 80x80 мм и более 130x130 мм в принципе возможно, однако предлагаемый для выдержки температурный интервал в этом случае может несколько отличаться от интервала, рекомендованного для станов данного типа. Дпя заготовок менее 80x80 мм, (в соответствии с тенденцией изменения результатов в таблице температурный уровень вьщержки будет ниже, а для заготовок более

1ЗОх130 мм выше.

В соответствии с дан)1ыми таблицы

рекомендуется интервал практического нспользова1Н1я способа, находя11и1йся мсжиу др)умя граничными случаями. В обоих случаях нредполагается, что пламг-ншл нагрев производится в печи с шагающим по;том, а скоростной догрев в индукторе. Конечная температура металла перед прокаткой 1200 С.

Ъ neiHJOM граничном случае размер сечення применяемой заготовки составляет 80x80 мм при конечной тем- nei arype наг рева на первой стации ,, 700 с.

Температура новерхности за1 отов- ки и нечи с шагающим подом доводится до 430 С за 1, 3,7 мин. При этом перепад температур по сечению At составляет 100 С. В процессе последующей выдержки при температуре металла t, 430 С н течение вьщержкн I 34,7 NBIH температурный перепад сводится до О или до минимума. Это создает условия для быстрого нагрева поверхности чаго

товки в течение 8,2 мин в той же печи от t. до Ъ„ 700 С с перепадом по сечениям At, 40°С. Последующий скоростной нагрев в индукторе на 3 мин обеспечивает минимальное время нахождения заготовки пои 700-1200 с. В результате обез- углероженный слой будет минимальным и составит 0,35% от толщины данной заготовки.

Во втором граничном случае размер сече1шя применяемой заготовки равен 150x150 мм при конечной температуре нагрева на первой стадии t 800 С.

Аналогично первому граничному случаю поверхность заготовки нагревается до t 450 С за t, 19,8 мин в печи с шагающим подом. Далее следует выдержка в этой же печи в течение 30,6 мин дпя удаления образеMrt 1

вавшегося перепада температуры &t по сечению заготовки. Дальнейший нагрев от t - 450°С до 1„ 800°С

за tj АО,6 мин в пламенной печи и от 800°С до 1200°С в индукторе приводят к минимальному обезуглерожива- ниго (0,53%).

Эффективность предлагаемого способа определилась при исследовании глубины обезуглероженного слоя, образующегося при нагреве заготовки

из стали 60С2А сечением 100x100 мм в опытной плазменно-индукционной установке. Установлено, что в способе, предусматривающем изотермическую выдержку металла при , наблюдается сокращение обезуглероженного слоя на заготовке по сравнению с обычным способом пламенно-индукционного нагрева (температура перехода из пламенной печи в индуктор t

800 С) в среднем от 5, 0,83 мм до i- 0,58 мм (на 30%) при общем времени нагрева в обезуглероживающей атмосфере пламенной печи 1 ч 25 мин и догреве в индукторе до температуры 1210°С - 3 мин.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ нагрева стальных заготовок под прокатку | 1977 |

|

SU734297A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОВАРНОЙ ПРОДУКЦИИ НА ЛИТЕЙНО-ПРОКАТНОМ КОМПЛЕКСЕ МЕТАЛЛУРГИЧЕСКОГО МИНИ-ЗАВОДА | 2005 |

|

RU2325960C2 |

| Способ нагрева заготовок металла под горячую обработку давлением | 1989 |

|

SU1696508A1 |

| СПОСОБ ПРОИЗВОДСТВА СОРТОВОГО ПРОКАТА И КАТАНКИ НА НЕПРЕРЫВНОМ СТАНЕ | 2001 |

|

RU2201819C1 |

| Способ производства высокопрочной стержневой арматуры | 1986 |

|

SU1335573A1 |

| СПОСОБ ПРОИЗВОДСТВА БАНДАЖЕЙ ИЗ ЗАЭВТЕКТОИДНЫХ СТАЛЕЙ | 2001 |

|

RU2203968C2 |

| Способ производства стального алюминированного проката | 1991 |

|

SU1811433A3 |

| Устройство управления нагревательной печью мелкосортного стана | 1977 |

|

SU723340A1 |

| СПОСОБ ПРОИЗВОДСТВА СОРТОВОГО ПРОКАТА НА АГРЕГАТЕ СОВМЕЩЕННОГО ЛИТЬЯ И ПРОКАТКИ | 1995 |

|

RU2090305C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЖЕЛЕЗНОДОРОЖНЫХ БАНДАЖЕЙ ИЗ НЕПРЕРЫВНОЛИТЫХ ЗАГОТОВОК | 1997 |

|

RU2119961C1 |

| Кудрин Н.А., Лукьянов Л.А., Соволов Д.К | |||

| Установка плазменно- индукционного нагрева | |||

| М.: Металлургия, 1971, с | |||

| Печь для сжигания твердых и жидких нечистот | 1920 |

|

SU17A1 |

| Ващенко А.И., Заньковский А.Г., Лифшиц Е.А., Иульц Л.А | |||

| Окисление и обезуглероживание стали | |||

| М.: Металлургия, 1972, с | |||

| Шланговое соединение | 0 |

|

SU88A1 |

Авторы

Даты

1986-08-15—Публикация

1984-03-01—Подача