Изобретение относится к термической обработке проката.

Главной причиной образования флокенов в бандажах является повышенное содержание водорода и стали. Процесс удаления его из прокатанного металла состоит из двух стадий.

Выделение его из раствора, которое происходит тем интенсивнее, чем ниже температура металла (в пределах не ниже 300oC).

В процессе диффузии, которая протекает тем быстрее, чем выше температура металла.

В связи с этим весьма полезным является процесс переохлаждения металла до после деформации, обеспечив тем самым ускоренное выделение водорода из раствора его в α- железе, а затем нагреть и выдержать при максимальной температуре, когда скорость диффузии его из металла будет наибольшей [1].

Известен способ изготовления изделий типа тел вращения, включающий подстуживание после прокатки, подогрев до температуры противофлокенной обработки, изотермическую выдержку и замедленное охлаждение, затем с продолжительным разрывом во времени (несколько суток) нагревают до температуры термоупрочнения с последующими закалкой и отпуском [2]. Этот тепловой разрыв между изотермической выдержкой и термическим упрочнением увеличивает вероятность образования флокенов в металле при повышенном содержании водорода в стали.

Наиболее близким аналогом по технической сущности и достигаемому результату к данному объекту является способ изготовления бандажей из непрерывнолитых заготовок, включающий предварительный подогрев заготовок до 950oC, нагрев до температуры деформации, прокатку бандажей, изотермическую выдержку, термоупрочнение и отпуск [3]. При этом после прокатки бандажи замедленно охлаждают в неотапливаемых колодцах, а затем на воздухе с последующим нагревом до температуры термоупрочнения 850oC, ускоренным охлаждением стопами в баке с водой, отпуском при температуре 650oC. В рассматриваемом способе температурный интервал наиболее интенсивного выделения водорода из металла 550 - 650oC по времени весьма незначителен и приходится на охлаждение в неотапливаемых колодцах. С другой стороны, флокены в бандажах образуются в основном при охлаждении их на воздухе ниже 300oC, что еще более ухудшает условия противофлокенной обработки проката.

Задачей настоящего изобретения является обеспечение условий для более надежного удаления водорода из бандажей в процессе их изготовления.

Эта задача решается тем, что в способе изготовления железнодорожных бандажей из непрерывнолитых заготовок, включающем предварительный подогрев заготовок до 950oC, нагрев до температуры деформации, прокатку, изотермическую выдержку, термоупрочнение и отпуск, согласно изобретению после предварительного подогрева осуществляют подстуживание поверхностных слоев заготовки на 150 - 250oC ниже температуры подогрева и с этой температуры ведут нагрев до температуры деформации, после прокатки изделие замедленно переохлаждают до 300 - 450oC и нагревают до 550 - 650oC с изотермической выдержкой, затем изделие переохлаждают до 300 - 450oC и с этой температуры нагревают до температуры термоупрочнения.

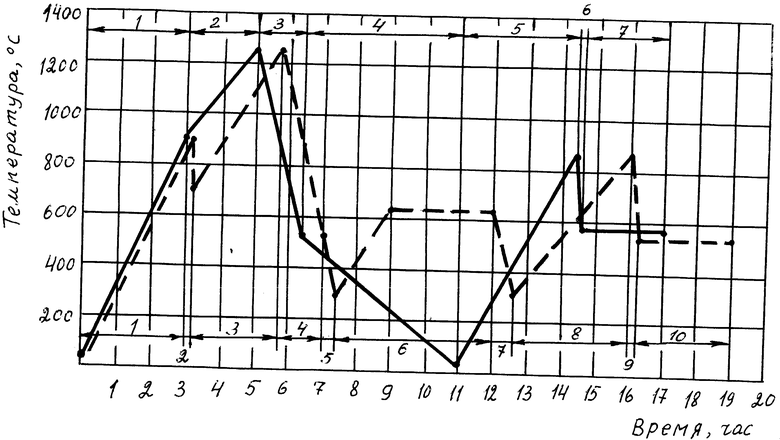

Изобретение поясняется чертежом, где представлены графики тепловых режимов заготовок и бандажей в процессе их изготовления по известному (сплошная линия) и новому (пунктирная линия) способам. На чертеже приняты обозначения:

Для известного способа:

1 - подогрев заготовок в методической печи до 950oC,

2 - нагрев заготовок в камерной печи до температуры деформации;

3 - снижение температуры бандажей в процессе деформации и набора стоп;

4 - снижение температуры при замедленном охлаждении в неотапливаемых колодцах и на воздухе до температуры 20oC;

5 - нагрев бандажей под термоупрочнение;

6 - охлаждение бандажей при термоупрочнении;

7 - отпуск бандажей;

для нового способа:

1 - подогрев заготовок в методической печи до 950oC;

2 - подстуживание поверхностных зон заготовок на 150 - 250oC;

3 - нагрев заготовок до температуры деформации 1250oC;

4 - снижение температуры бандажей в процессе деформации и набора стоп;

5 - переохлаждение стоп до температуры 300 - 450oC;

6 - подогрев бандажей до 550 - 650oC и изотермическая выдержка;

7 - повторное переохлаждение бандажей до 300 - 450oC;

8 - подогрев бандажей до температуры термоупрочнения 850oC;

9 - охлаждение бандажей в баке при термоупрочнении;

10 - отпуск бандажей.

Сущность способа заключается в следующем. Исходную непрерывнолитую заготовку подогревают в методической печи до температуры 950oC, после чего ее поверхностные слои подстуживают на 150 - 250oC. Затем заготовку нагревают до температуры деформации в камерной печи, а после прокатки бандажи замедленно переохлаждают до 300 - 450oC с последующим подогревом до температуры изотермической выдержки 550 - 650oC в колодцах, где и осуществляется изотермическая выдержка. Затем бандажи повторно переохлаждают до 300 - 450oC и с этой температуры нагревают их до температуры термоупрочнения, охлаждают в баке с водой и осуществляют отпуск.

Пример. При изготовлении железнодорожных бандажей диаметром 1060 мм непрерывнолитую заготовку диаметром 430 мм, массой 473 кг подогревали в методической печи до температуры 950oC в течение 3 часов. Затем ее поверхностные слои подстуживали с помощью вентиляторов при пересаде в камерную печь на 150 - 250oC с последующим нагревом до температуры деформации 1250oC. Заготовку осаживали на прессе усилием 3200 тс, осуществляли разгонку металла пуансонами, прошивали перемычку и прокатывали в черновой и чистовой клетях стана. После клеймения бандажи собирали в стопы по 20 штук, переохлаждали до температуры 300oC и с этой температуры подогревали до 620oC, при которой выдерживали в течение 3 часов в колодцевых печах. Затем стопы бандажей повторно переохлаждали до температуры 300oC, подогревали до температуры термоупрочнения 850oC, и термоупрочняли в баке с водой, имеющей температуру 35oC в течение 150 с. Последующий отпуск производили в колодцевых печах в течение 3 часов при температуре 580oC. Ультразвуковой контроль 100% изготовленных бандажей показал отсутствие флокенов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТЕПЛОВОЙ ОБРАБОТКИ ТРАМВАЙНЫХ БАНДАЖЕЙ | 1998 |

|

RU2134306C1 |

| СПОСОБ ТЕРМИЧЕСКОГО УПРОЧНЕНИЯ ЖЕЛЕЗНОДОРОЖНЫХ БАНДАЖЕЙ | 1997 |

|

RU2122037C1 |

| СПОСОБ ТЕПЛОВОЙ ОБРАБОТКИ КОЛЕС | 1998 |

|

RU2140996C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦЕЛЬНОКАТАНЫХ ЖЕЛЕЗНОДОРОЖНЫХ КОЛЕС ИЗ НЕПРЕРЫВНОЛИТЫХ СЛИТКОВ | 1997 |

|

RU2119841C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЖЕЛЕЗНОДОРОЖНЫХ КОЛЕС И БАНДАЖЕЙ ИЗ ВАКУУМИРОВАННОЙ СТАЛИ | 1994 |

|

RU2072275C1 |

| СПОСОБ ПРОИЗВОДСТВА БАНДАЖЕЙ ИЗ ЗАЭВТЕКТОИДНЫХ СТАЛЕЙ | 2001 |

|

RU2203968C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦЕЛЬНОКАТАНЫХ ЖЕЛЕЗНОДОРОЖНЫХ КОЛЕС | 1997 |

|

RU2133286C1 |

| Способ изготовления цельнокатанных железнодорожных колес | 1992 |

|

SU1836451A3 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦЕЛЬНОШТАМПОКАТАНЫХ КОЛЕС | 1991 |

|

RU2010654C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ПРОТИВОФЛОКЕННОЙ ОБРАБОТКИ ЖЕЛЕЗНОДОРОЖНЫХ КОЛЁС | 2018 |

|

RU2677295C1 |

Изобретение относится к термической обработке железнодорожных бандажей и может быть использовано при изготовлении изделий типа тел вращения из углеродистых сталей. Задачей изобретения является обеспечение более надежного удаления водорода из бандажей в процессе их изготовления. Способ включает нагрев заготовок под деформацию, прокатку бандажей, изотермическую их выдержку, термоупрочнение и отпуск. Новым является то, что в процессе нагрева заготовок под деформацию, после подогрева до температуры 950oC поверхностные слои заготовок подстуживают на 150-250oC, затем нагревают до температуры деформации, а после прокатки бандажей, их замедленного переохлаждения до температуры 300-450oC, последующей изотермической выдержки при температуре 550-650oC, осуществляют повторное переохлаждение бандажей до той же температуры перед их нагревом под термоупрочнением. 1 ил.

Способ изготовления железнодорожных бандажей из непрерывнолитых заготовок, включающий предварительный подогрев заготовок до 950oC, нагрев до температуры деформации, прокатку, изотермическую выдержку, термоупрочнение и отпуск, отличающийся тем, что после предварительного подогрева осуществляют подстуживание поверхностных слоев заготовки на 150-250oC ниже температуры подогрева и с этой температуры ведут нагрев до температуры деформации, после прокатки изделие замедленно переохлаждают до 300-450oC и нагревают до 550-650oC с изотермической выдержкой, затем изделие переохлаждают до 300-450oC и с этой температуры нагревают до температуры термоупрочнения.

| Транспортер для перевозки товарных вагонов по трамвайным путям | 1919 |

|

SU102A1 |

| Механический грохот | 1922 |

|

SU41A1 |

| Производство бандажей и колец, 1989, с | |||

| Способ использования делительного аппарата ровничных (чесальных) машин, предназначенных для мериносовой шерсти, с целью переработки на них грубых шерстей | 1921 |

|

SU18A1 |

| Полухин П.И | |||

| и др | |||

| Прокатка и термическая обработка ж.д | |||

| рельсов | |||

| -М.: Металлургиздат, 1962 | |||

| Бибик Г.А | |||

| и др | |||

| Производство железнодорожных колес | |||

| -М.: Металлургиздат, 1982, с | |||

| Соломорезка | 1918 |

|

SU157A1 |

| РУЛЕВОЙ МЕХАНИЗМ | 2014 |

|

RU2617294C1 |

| Стародубов К.Ф | |||

| и др | |||

| Термическое упрочнение проката | |||

| -М.: Металлургия, 1970, с | |||

| Упругое экипажное колесо | 1918 |

|

SU156A1 |

Авторы

Даты

1998-10-10—Публикация

1997-10-16—Подача