1

Изобретение относится к черной металлургии, в частности к термической обработке проката в потоке станов, и может быть использовано при производстве-высокопрочной стержневой арматуры.

Цель изобретения - повышение эксп яуатационной надежности арматуры путем увеличения пластических свойств при сохранении высокого предела проч мости металла.

Изобретение основано на разработке сбалансированного комплекса режимов охлаждения заготовок, обеспечивающих оптимальные условия для десорбции водорода, термомеханического упрочнения арматурных стержней в потоке стана, обеспечивающих формирование структур, несклонных к трещино- образованию при внутренних напряжениях, близких к критическим, охлаждения арматуры после термомеханического упрочнения, способствую1цих развитию самоотпуска и повышению условного предела текучести.

П р и м е р. Опытную сталь, разработанную для производства стержневой арматуры класса AT VII, выплавляют в конвертере емкостью 360 т по применяемой для низколегированной стали технологии.

Химический состав стали, мае. %: С 0,26, Si 1,62, Мп 0,71, Сг 0,69. Разливку стали проводят в 11,5-т изложницы. Слитки с горячего посада прокатывают на блюминге 1300 и непре- рывнозаготовочном стане на предельную заготовку 80x80 мм.

Заготовки после охлаждения на воздухе до 800-860°С (при температуре AJ для стали 930°С) разделяют на опытные лартии и для дальнейшего за-- медленного охлаждения укрывают сверху и снизу в штабелях подушками из горячего проката других марок стали. Температуру заготовок опытных партий контролируют ХА-термопарами.

После охлаждения заготовок до 90- 160°С и последующей вьщержки в течение 70-100 ч их нагревают в методических печах мелкосортного цеха до 1050°С, прокатывают на непрерывном стане 250 и термомеханически упрочняют .

Скорость охлаждения при упрочнении изменяют от 240 до 420 град/с. Ускоренное охлаждение проводят до достнжеция арматурой среднемассовой .

355732

температуры 32 0-400°С (температура М, для стали 30 X С2 ).

Н

Скорость охлаждения и температуру - конца охлаждения регулируют путем изменения давления подаваемой в охлаждающие секции воды, включением разного числа секций и изменением скорости прокатки. Среднемассовую темпе10 Ратуру конца процесса упрочнения определяют с помощью прибора ЭМИТ-16. Скорость охлаждения упрочненных стержней регулируют путем укладки их на холодильники стана в различные

15 пакеты от 1 до 5 шт. Замеры температуры проводят термопарой.

Заготовки опытной партии стали ЗОХС2, предназначенные для получения термомеханически.упрочненной армату- 20 ры по известному способу, охлаждают на воздухе до комнатной температуры и подают на нагрев, прокатку и упроч-. нение по известной технологии.Заготовки при укладывают в плотньй

25 однослойный пакет на холодильнике непрерывно-заготовочного стана и охлаждают на воздухе до 350 С. При этом скорость охлаждения в интервале температур 900-350°С составляет

30 0,03 град/с. При 350°С заготовки снимают с холодильника, укладывают в штабель, откуда через 5 ч передают мелкосортному стану для прокатки на стержневую арматуру диаметром 14 мм. Термическое упрочнение арматуры

35

40

45

50

55

с прокатного нагрева от температуры 1050 с ведут со скоростью охлаждения 420 град/с до достижения среднемассовой температуры по стержню 320 С-. Скорость охлаждения упрочненной арматуры на холодильнике 0,45 град/с.

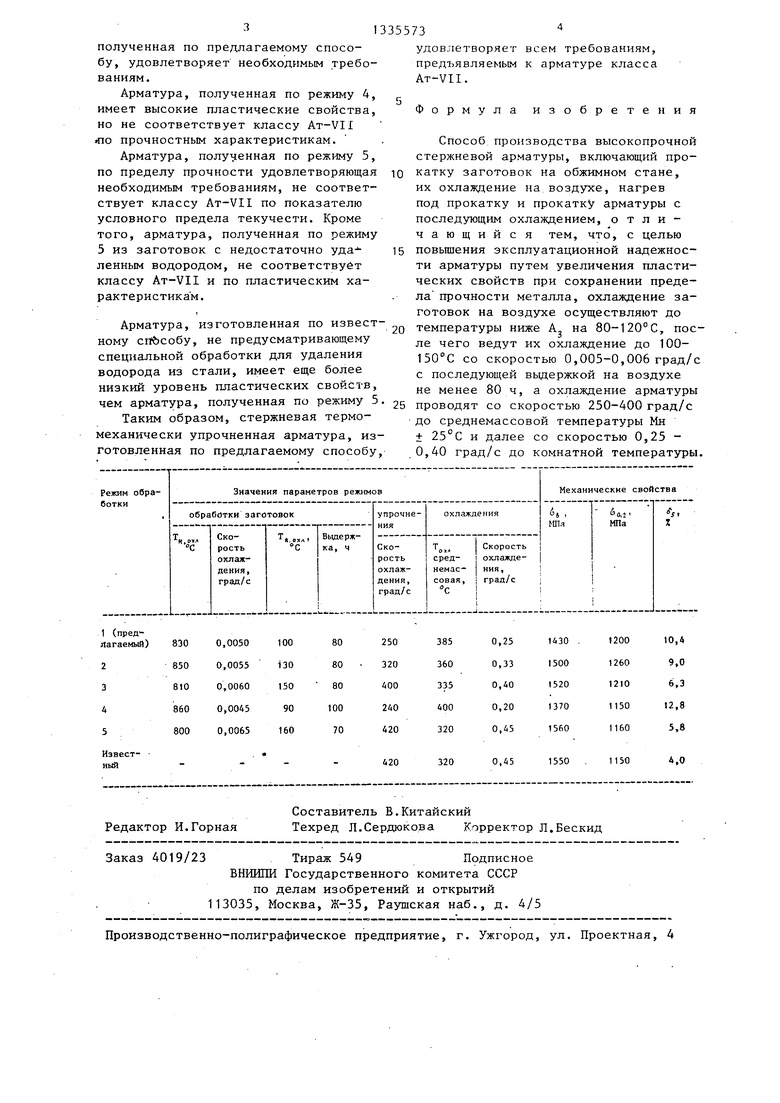

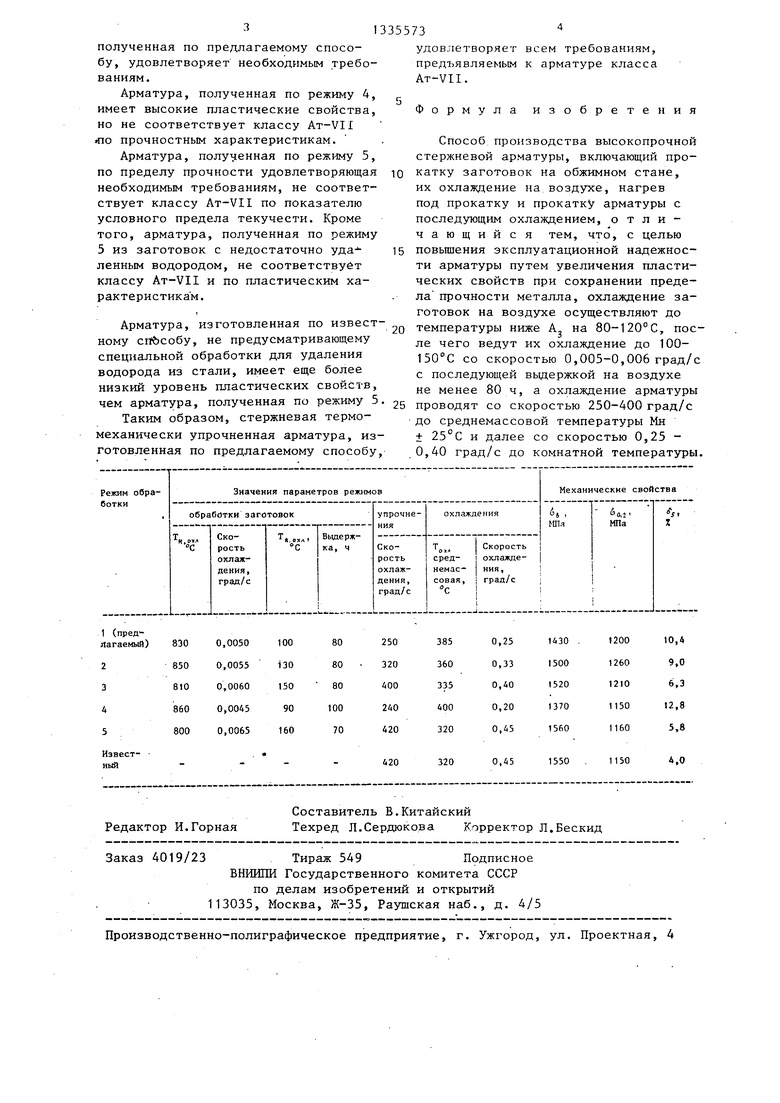

Натурные образцы из стержневой арматуры опытной стали ЗОХС2, обработанной по предлагаемым режимам и известному способу, подвергают механическим испытаниям на растяжение для определения предела прочности 6, условного предела текучести б и относительного удлинения J .

Р.ежимы обработки опытных партий заготовок, термомеханического упрочнения стержней, их последующего охлаждения и механические свойства арматуры, лолученные при использовании предлагаемого и известного способов даны в таблице.

Представленные в таблице данные свидетельствуют, что термомеханически упрочненная стер { ;невая арматура.

полученная по предлагаемому способу, удовлетворяет необходимым требованиям.

Арматура, полученная по режиму 4, имеет высокие пластические свойства, но не соответствует классу Ат-VII ло прочностным характеристикам.

Арматура, полученная по режиму 5, по пределу прочности удовлетворяющая необходимым требованиям, не соответствует классу AT-VII по показателю условного предела текучести. Кроме того, арматура, полученная по режиму 5 из заготовок с недостаточно уда- ленным водородом, не соответствует классу AT-VII и по пластическим характеристикам .

Арматура, изготовленная по известному сПбсобу, не предусматривающему специальной обработки для удаления водорода из стали, имеет еще более низкий уровень пластических свойств, чем арматура, полученная по режиму 5

Таким образом, стержневая термо- механически упрочненная арматура, изготовленная по предлагаемому способу

Редактор И.Горная

Составитель В.Китайский

Техред Л.Сердюкова Корректор Л.Бескид

Заказ 4019/23Тираж 549Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

удовлетворяет всем требованиям, предъявляемым к арматуре класса AT-VII.

Формула изобретения

Способ производства высокопрочной стержневой арматуры, включающий прокатку заготовок на обжимном стане, их охлаждение на воздухе, нагрев под прокатку и прокатку арматуры с последующим охлаждением, отличающийся тем, что, с целью

повьшения эксплуатационной надежности арматуры путем увеличения пластических свойств при сохранении предела прочности металла, охлаждение заготовок на воздухе осуществляют до

температуры ниже А на 80-120°С, после чего ведут их охлаждение до 100- со скоростью 0,005-0,006 град/с с последующей выдержкой на воздухе не менее 80 ч, а охлаждение арматуры

проводят со скоростью 250-400 град/с до среднемассовой температуры Мн

± 25°С и далее со скоростью 0,25 - 0,40 град/с до комнатной температуры.

| название | год | авторы | номер документа |

|---|---|---|---|

| Сталь | 1984 |

|

SU1186692A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОКАТА | 1992 |

|

RU2105820C1 |

| Способ изготовления термоупрочненной арматурной стали в мотках | 1990 |

|

SU1770386A1 |

| Способ термической обработки проката | 1987 |

|

SU1456472A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕРМОУПРОЧНЕННОГО ПРОКАТА | 1992 |

|

RU2034043C1 |

| СПОСОБ ПРОИЗВОДСТВА СОРТОВОГО ПРОКАТА | 1991 |

|

RU2010633C1 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОПРОЧНЫХ АРМАТУРНЫХ СТЕРЖНЕЙ ИЗ УГЛЕРОДИСТЫХ И НИЗКОЛЕГИРОВАННЫХ СТАЛЕЙ | 1995 |

|

RU2082769C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ПРОКАТА | 2001 |

|

RU2213150C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕРМОУПРОЧНЕННОЙ СТЕРЖНЕВОЙ АРМАТУРНОЙ СТАЛИ | 1999 |

|

RU2149193C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОПРОЧНОЙ ТЕРМОУПРОЧНЕННОЙ АРМАТУРНОЙ СТАЛИ | 2004 |

|

RU2287021C2 |

Изобретение относится к области черной металлургии, в частности к термической обработке проката в пото,ке станов, и может быть использовано при производстве высокопрочной стержневой арматуры. Цель - повышение эксплуатационной надежности арматуры путем увеличения пластических свойств при сохранении предела прочности металла. После прокатки заготовок на объемном стане осуществляют их охлаждение на воздухе до температуры ниже А, на 80-120°С, после чего ведут их охлаждение до 100 - 150°С СО скоростью 0,005-0,006 град/с. Затем после выдержки заготовок на воздухе не менее 80 ч их нагревают до температуры суспензии, прокатывают до получени арматуры и охлаждают арматуру со скоростью 250-400 град/с до среднемассовой температуры Ми +25 С и далее со скоростью 0,25 - 0,40 град/с до комнатной температуры. 1 табл. сл с: со со СП ел со

| Производство термически упрочненной стержневой стали | |||

| Счетный сектор | 1919 |

|

SU107A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1987-09-07—Публикация

1986-01-06—Подача