Изобретение относится к термической переработке каменных углей и может быть использовано для контроля и управления процессом составления угольной шихты из отдельных марок углей для коксования, что обеспечивает стабилизацию состава шихты, выхода и показателей качества кокса при принятых условиях его получения.

Цель способа - упрощение и повышение точности.

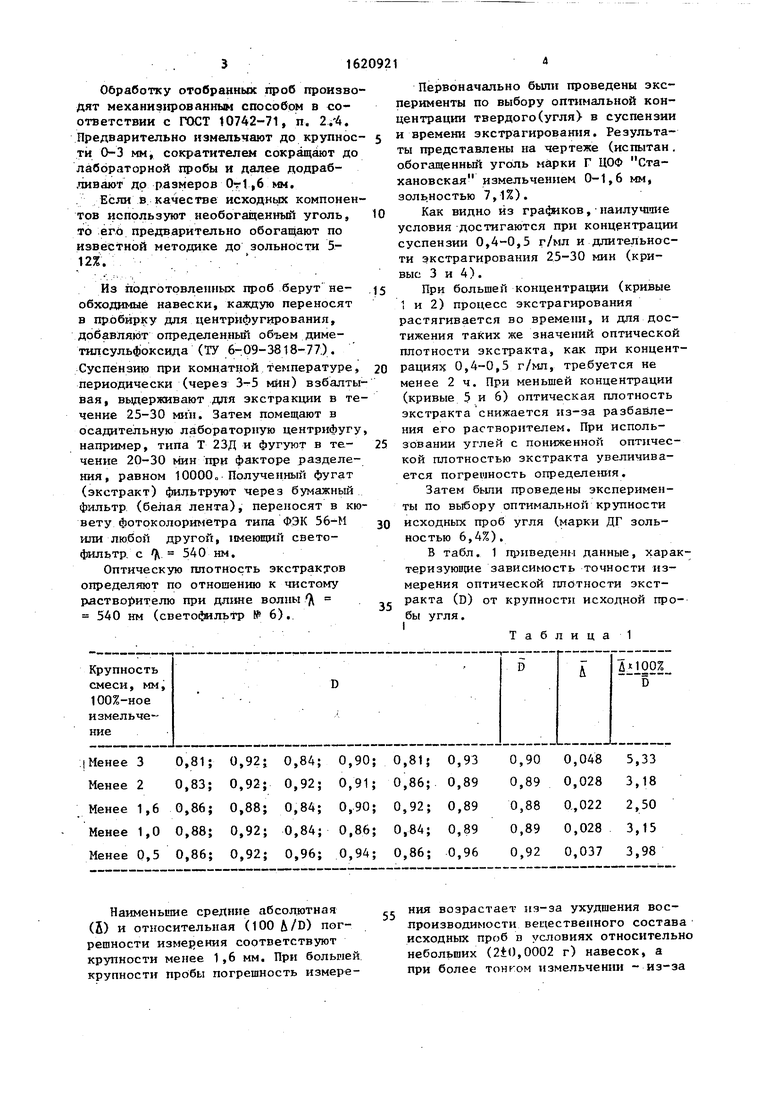

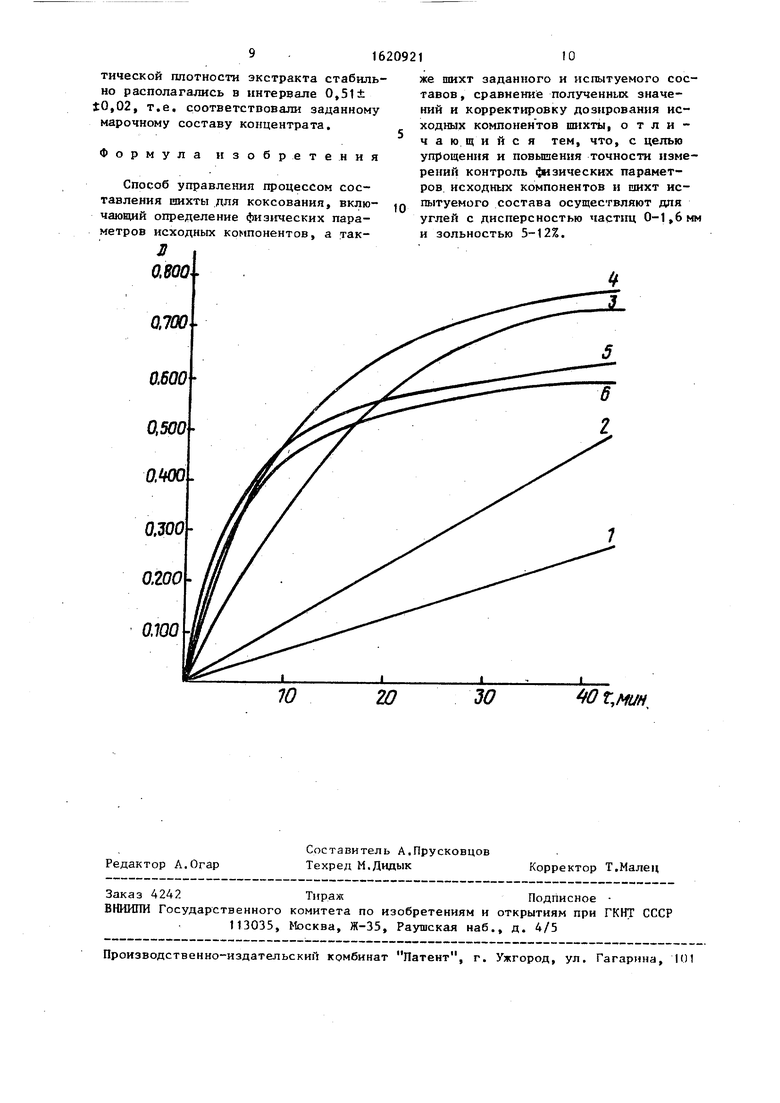

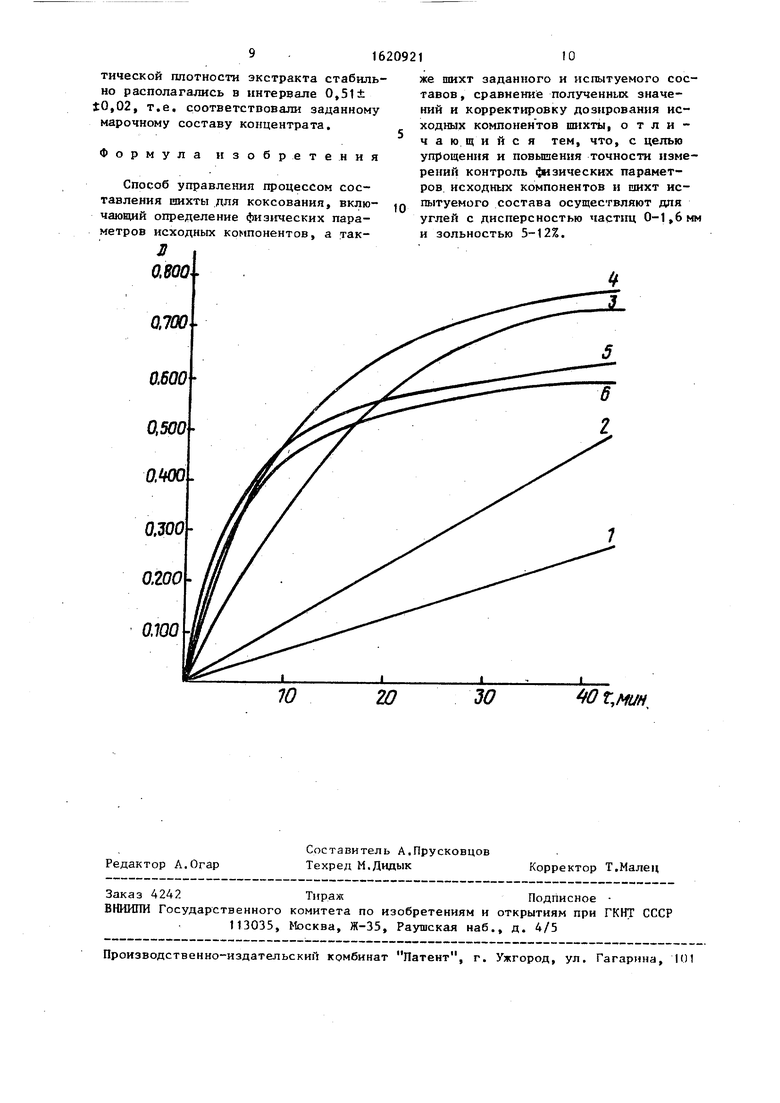

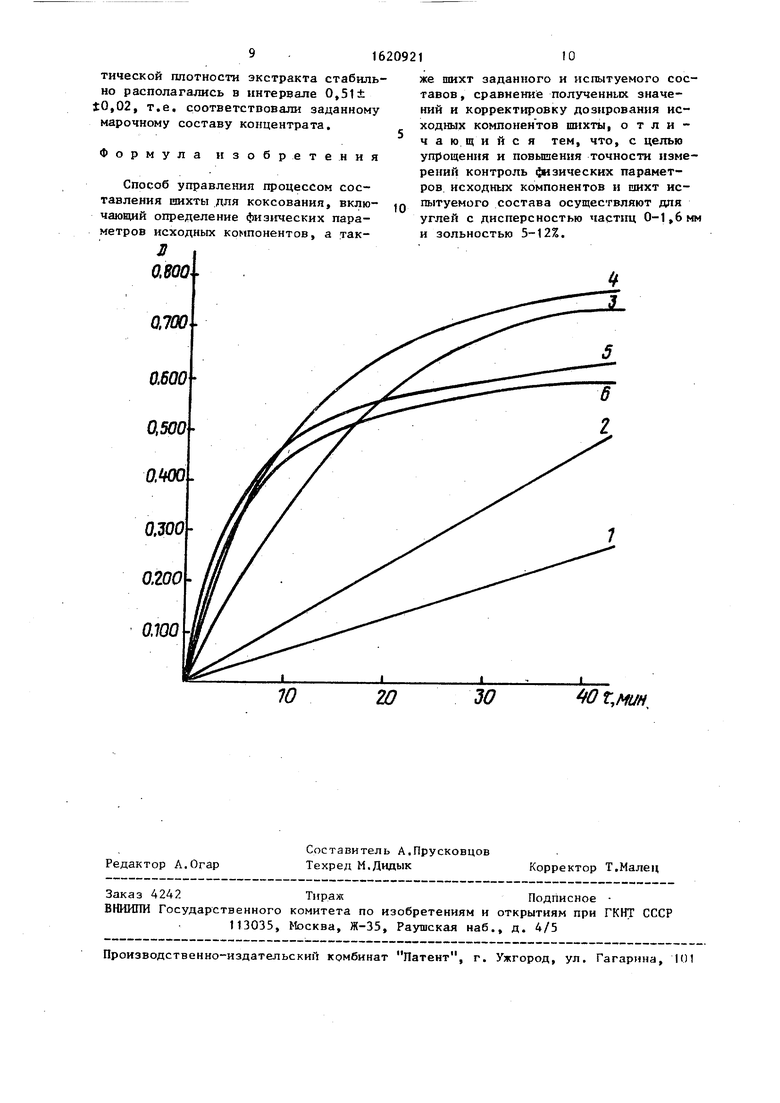

На чертеже представлены графические зависимости концентраций экстрактов от времени экстрагирования (соответственно для кривых 1-6 концентрация суспензии составляет 0,8; 0,6; 0,5; 0,4; 0,3; 0,2 г/мл).

Пример. От потоков исходных углей в местах их перепадов или с поверхностей транспортирующих уст- ройстл в соответствии с ГОСТ 10742- 71, По31-33 отбирают пробы индивидуальных компонентов, а с потока транспортирующей ленты в соответствии с ГОСТ 10742-71 - пробу шихты.

Отбор проб осуществляют в соответствии с ГОСТ 10742-71.

о ю о

со

ЬО

Обработку отобранных проб производят механизированным способом в соответствии с ГОСТ 10742-71, п. 2. 4. Предварительно измельчают до крупное- ти 0-3 мм, сократителен сокращают до лабораторной пробы и далее додраб- ливают до размеров От1,6 мм.

Если в качестве исходных компонентов используют необогащенный уголь, то его предварительно обогащают по известной методике до зольности 5- 12%.

Из подготовленных проб берут необходимые навески, каждую переносят в пробирку для центрифугирования, добавляют определенный объем диме- тилсульфоксида (ТУ 6-09-3818-77). Суспензию при комнатной температуре, периодически (через 3-5 мин) взбалтывая, выдерживают для экстракции в течение 25-30 мин. Затем помещают в осадительную лабораторную центрифугу, например, типа Т 23Д и фугуют в течение 20-30 мин при факторе разделения, равном 10000„ Полученный фугат (экстракт) фильтруют через бумажный фильтр (белая лента), переносят в кювету фотоколориметра типа ФЭК 56-М или любой другой, имеющий светофильтр с 540 нм.

Оптическую плотность экстрактов определяют по отношению к чистому растворителю при длине волны 540 нм (светофильтр № 6).

0

5

0

5

Первоначально были проведены эксперименты по выбору оптимальной концентрации твердого(угля) в суспензии и времени экстрагирования. Результаты представлены на чертеже (испытан. обогащенный уголь марки Г ЦОФ Стахановская измельчением 0-1,6 мм, зольностью 7,1%).

Как видно из графиков, наилучшие условия достигаются при концентрации суспензии 0,4-0,5 г/мл и длительности экстрагирования 25-30 мин (кривые 3 и 4) .

При большей концентрации (кривые 1 и 2) процесс экстрагирования растягивается во времени, и для достижения таких же значений оптической плотности экстракта, как при концентрациях 0,4-0,5 г/мл, требуется не менее 2 ч. При меньшей концентрации (кривые 5 и 6) оптическая плотность экстракта снижается из-за разбавления его растворителем. При использовании углей с пониженной оптической плотностью экстракта увеличивается погрешность определения.

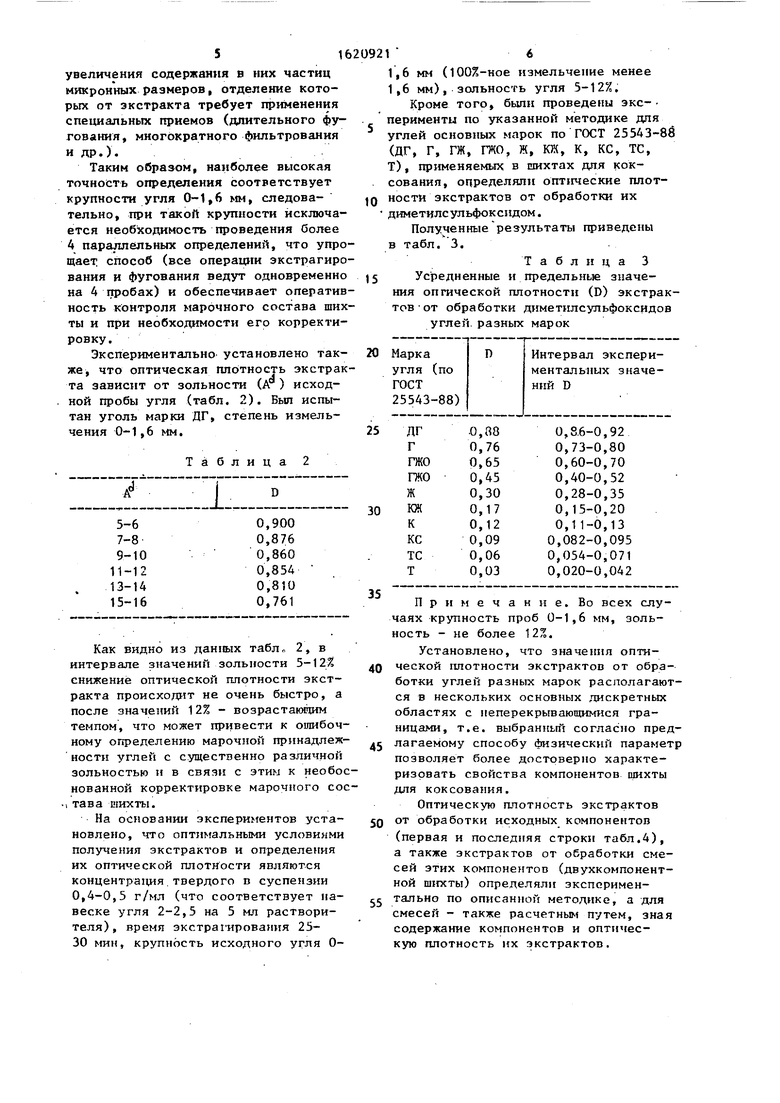

Затем были проведены эксперименты по выбору оптимальной крупности исходных проб угля (марки ДГ зольностью 6,4%).

В табл. 1 приведены данные, характеризующие зависимость точности измерения оптической плотности экстракта (D) от крупности исходной пробы угля.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПРЕДЕЛЕНИЯ СПЕКАЕМОСТИ УГЛЯ | 1993 |

|

RU2035488C1 |

| Способ определения оптимального уровня измельчения угольных шихт для коксования | 1982 |

|

SU1250944A1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТРАБОТАННЫХ РЕЗИНОТЕХНИЧЕСКИХ ИЗДЕЛИЙ С МЕТАЛЛОКОРДОМ | 2001 |

|

RU2225419C2 |

| Способ получения продукта углеродсодержащего | 2023 |

|

RU2814328C1 |

| Способ получения металлургического кокса | 2023 |

|

RU2814186C1 |

| Способ подготовки шихты для коксования | 1980 |

|

SU1013457A1 |

| СПОСОБ ПОДГОТОВКИ ШИХТЫ ДЛЯ КОКСОВАНИЯ | 2017 |

|

RU2663145C1 |

| СПОСОБ ПОДГОТОВКИ К КОКСОВАНИЮ ЧАСТИЧНО БРИКЕТИРОВАННОЙ ШИХТЫ | 2007 |

|

RU2348680C1 |

| Состав шихты для получения металлургического кокса | 2020 |

|

RU2769188C1 |

| СПОСОБ ФОРМИРОВАНИЯ ШИХТЫ ДЛЯ ПРОИЗВОДСТВА МЕТАЛЛУРГИЧЕСКОГО КОКСА ИЗ ТВЕРДЫХ ПРИРОДНЫХ КОМПОНЕНТОВ | 2006 |

|

RU2312883C2 |

Изобретение относится к термической переработке каменных углей и может быть использовано для контроля и управления процессом составления угольной шихты из отдельных марок углей для коксования. Целью изобретения является упрощение и повышение точности измерений. Способ управления процессом составления шихты для коксования состоит в определении физических параметров исходных компонентов и шихт заданного и испытуемого составов по оптическим плотностям их экстрактов, в сравнении полученных значений оптических плотностей с заданным, в дополнительном контроле массовых соотношений компонентов и регулировании по полученным значениям величин дозировки исходных компонентов. Пробы взятых исходных углей с зольностью 5-12% измельчаются до размеров 0- 1,6 мм. 1 ил., 4 табл. S (Л

Наименьшие средние абсолютная (и) и относительная (100 &/D) погрешности измерения соответствуют крупности менее 1,6 мм. При большей крупности пробы погрешность измере

ния возрастает из-за ухудшения воспроизводимости вещественного состава исходных проб в условиях относительно небольших (2iO,0002 г) навесок, а при более тонком измельчении - из-за

увеличения содержания в них частиц микронных размеров, отделение которых от экстракта требует применения специальных приемов (длительного фугования, многократного фильтрования

и др.).

Таким образом, наиболее высокая точность определения соответствует крупности угля 0-1,6 мм, следовательно, при такой крупности исключается необходимость проведения более 4 параллельных определений, что упрощает способ (все операции экстрагирования и фугования ведут одновременно на 4 пробах) и обеспечивает оперативность контроля марочного состава шихты и при необходимости его корректировку.

Экспериментально установлено также, что оптическая плотность экстракта зависит от зольности (А ) исходной пробы угля (табл. 2). Был испытан уголь марки ДГ, степень измельчения 0-1,6 мм.

Таблица 2

Как видно из данных табл„ 2, в интервале значений зольности 5-12% снижение оптической плотности экстракта происходит не очень быстро, а после значений 12% - возрастающим темпом, что может привести к ошибочному определению марочной принадлежности углей с существенно различной зольностью и в связи с этим к необоснованной корректировке марочного сос- ,тава шихты.

На основании экспериментов установлено, что оптимальными условиями получения экстрактов и определения их оптической плотности являются концентрация твердого в суспензии 0,4-0,5 г/мл (что соответствует навеске угля 2-2,5 на 5 мл растворителя), время экстрагирования 25- 30 мин, крупность исходного угля 01,6 мм (100%-ное измельчение менее 1,6 мм), зольность угля 5-12%.

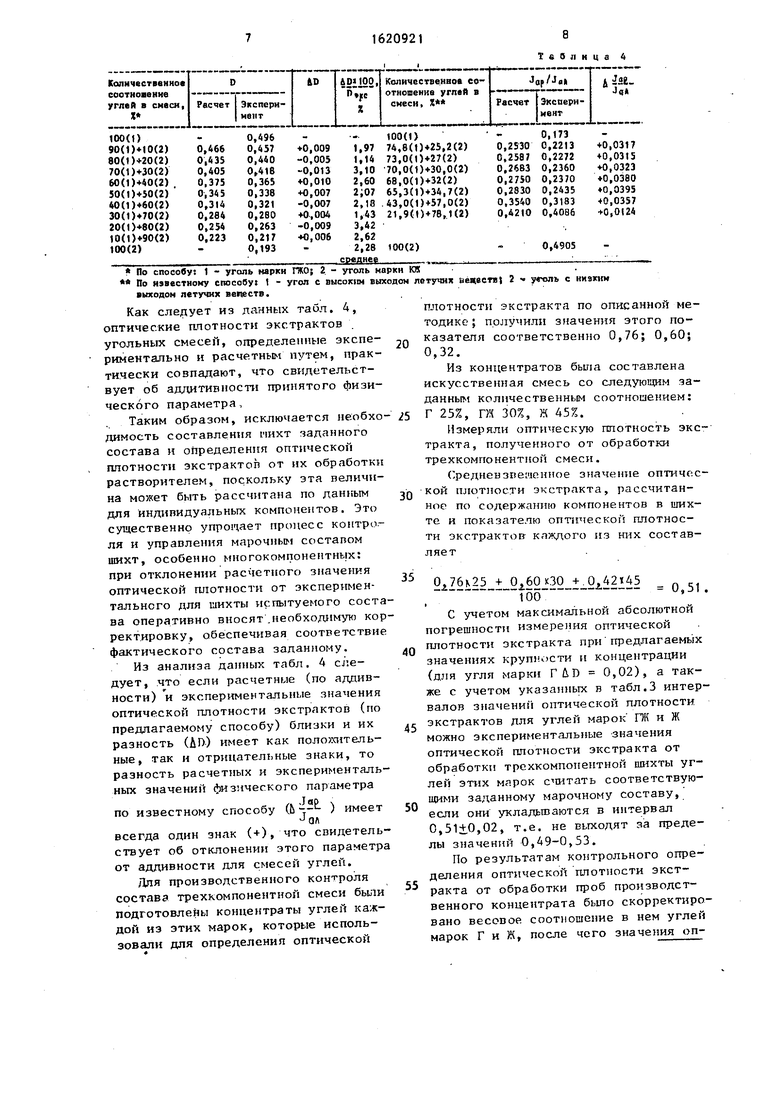

Кроме того, были проведены эксперименты по указанной методике для углей основных марок по ГОСТ 25543-86 (ДГ, Г, ГЖ, ГЖО, К, КЖ, К, КС, ТС, Т), применяемых в шихтах для коксования, определяли оптические плот- ности экстрактов от обработки их диметилсульфоксидом.

Полученные результаты приведены в табл. 3.

Таблица 3

5 Усредненные и предельные значения опгической плотности (D) экстрактов от обработки диметнлсульфоксидов углей разных марок

Примечание. Во всех случаях крупность проб 0-1,6 мм, зольность - не более 12%.

Установлено, что значения оптической плотности экстрактов от обработки углей разных марок располагаются в нескольких основных дискретных областях с неперекрывающимися границами, т.е. выбранный согласно предлатаемому способу Физический параметр позволяет более достоверно характеризовать свойства компонентов шихты для коксования.

Оптическую плотность экстрактов

от обработки исходных компонентов (первая и последняя строки табл.4), а также экстрактов от обработки смесей этих компонентов (двухкомпонент- ной шихты) определяли экспориментально по описанной методике, а для смесей - также расчетным путем, зная содержание компонентов и оптическую плотность их экстрактов.

По известному способу 1 - угол с высоким выходом летучих иецестщ Ч « уголь с низким выходом летучих вепеств.

Как следует из данных табл. 4, оптические плотности экстрактов угольных смесей, определенные экспериментально и расчетным путем, практически совпадают, что свидетельствует об аддитивности принятого физического параметра,

Таким образом, исключается необхо- 25 Г 25%, ПК 30%, Ж 45%.

димость составления пихт заданного состава и определения оптической плотности экстрактор от их обработки растворителем, поскольку эта величина может быть рассчитана по данным для индивидуальных компонентов. Это существенно упрощает процесс контро.- ля и управления марочным составом шихт, особенно многокомпонентных: при отклонении расчетного значения оптической плотности от экспериментального для шихты испытуемого состава оперативно вносят .необходимую корректировку, обеспечивая соответствие фактического состава заданному.

Из анализа данных табл. 4 следует, .что если расчетные (по аддив- ности) и экспериментальные значения оптической плотности экстрактов (по предлагаемому способу) близки и их разность (ДП) имеет как положительные, так и отрицательные знаки, то разность расчетных и экспериментальных значений физического параметра

по известному способу (Ь ) имеет

JQA

всегда один знак (-О, что свидетельствует об отклонении этого параметра от аддивности для смесей углей.

Для производственного контроля состава трехкомпонентной смеси были подготовлены концентраты углей каждой из этих марок, которые использовали для определения оптической

плотности экстракта по описанной методике ; получили значения этого ло- казателя соответственно 0,76; 0.60; 0,32.

Из концентратов была составлена искусственная смесь со следующим заданным количественным соотношением:

0

Измеряли оптическую плотность экстракта, полученного от обработки трехкомпонентной смеси.

Средневзвешенное значение оптической плотности экстракта, рассчитанное по содержанию компонентов в шихте и показателю оптической плотности экстрактов каждого из них составляет

0А60 хЗО + 0А42Ј45

inn -О,

100

51

0

С учетом максимальной абсолютной погрешности измерения оптической плотности экстракта при предлагаемых значениях крупности и концентрации (для угля марки Г AD 0,02), а также с учетом указанных в табл.3 интервалов значений оптической плотности г экстрактов для углей марок ПК и Ж можно экспериментальные значения оптической плотности экстракта от обработки трехкомпонентной шихты углей этих марок считать соответствующими заданному марочному составу, если они укладываются в интервал О,51±0,02, т.е. не выходят за пределы значений 0,49-0,53.

По результатам контрольного определения оптической плотности экстракта от обработки проб производственного концентрата было скорректировано весовое соотношение в нем углей марок Г и Ж, после чего значения оп0

5

70

W

W

40 Г,мин

| Способ определения количественного соотношения компонентов в угольных бинарных смесях | 1984 |

|

SU1177333A1 |

Авторы

Даты

1991-01-15—Публикация

1989-01-09—Подача