Изобретение относится к барабанным грохот-дробилкам и может быть использовано в строительной, горнорудной, углеобогатительной промышленностях, а также в теплоэнергетике, например, на топливоподаче тепловых электростанций.

Целью изобретения является повышение эффективности дробления, обеспечение регулирования направления траектории падения материала и точки срабатывания метательного механизма.

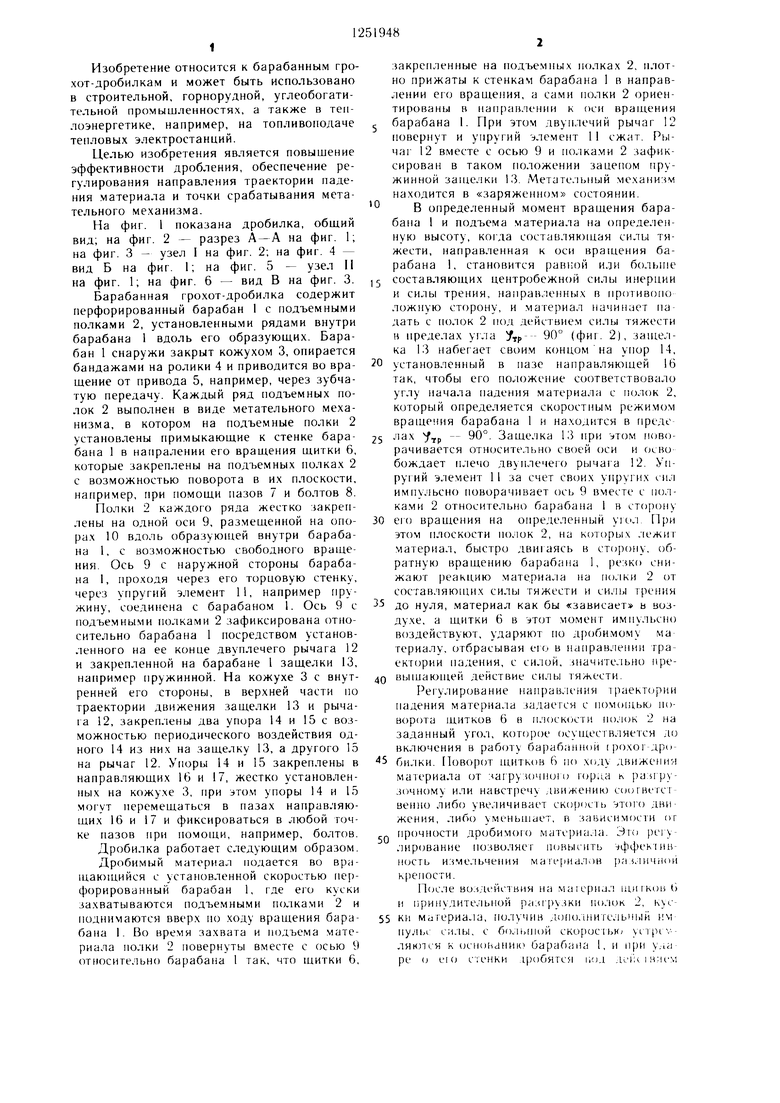

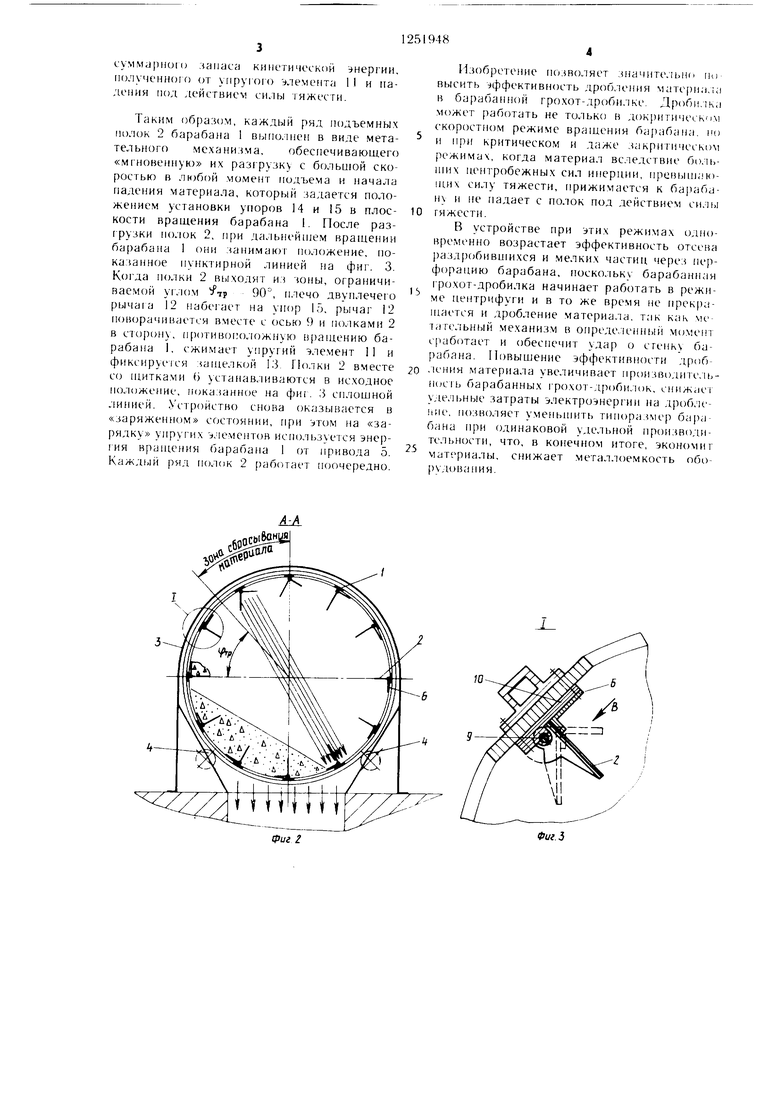

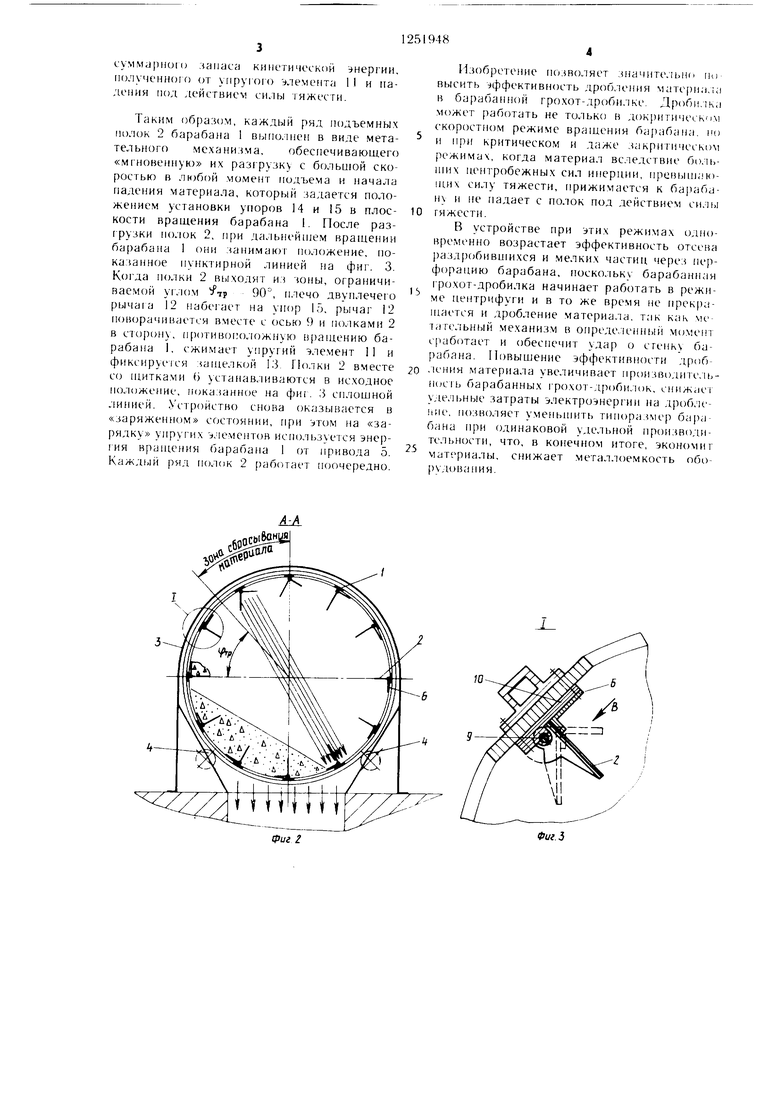

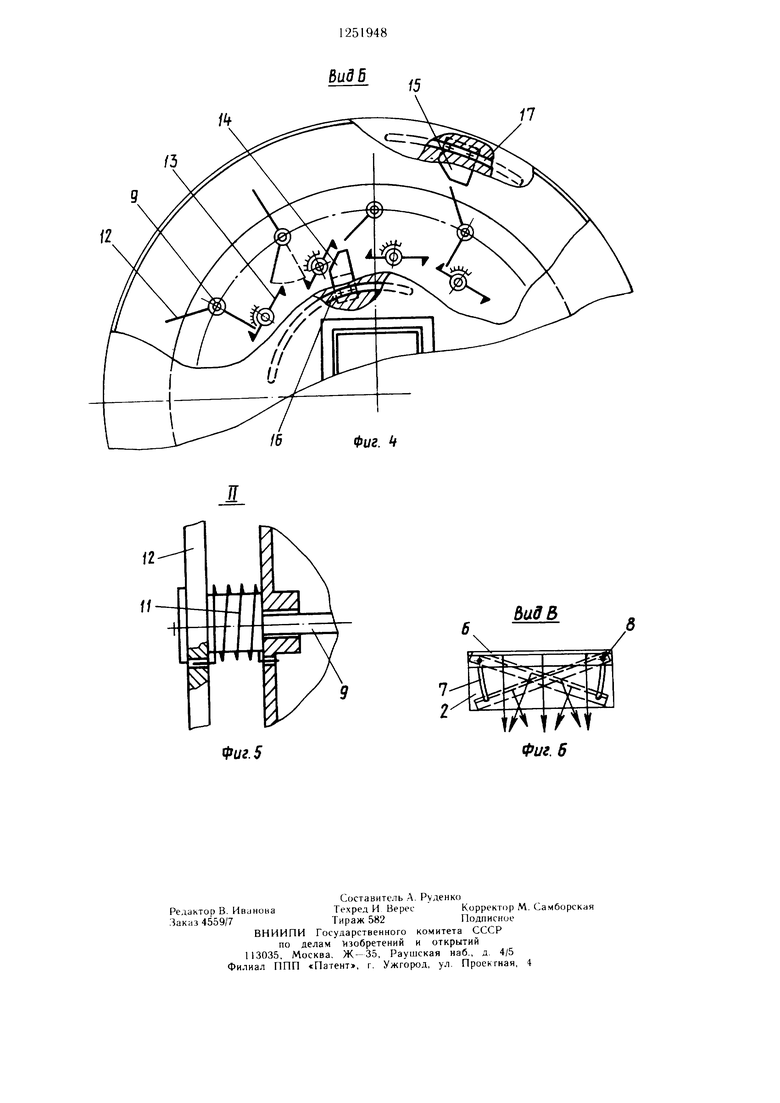

На фиг. 1 показана дробилка, общий вид; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - узел I на фиг. 2; на фиг. 4 - вид Б на фиг. 1; на фиг. 5 - узел II на фиг. 1; на фиг. 6 - вид В на фиг. 3.

Барабанная грохот-дробилка содержит перфорированный барабан 1 с подъемными полками 2, установленными рядами внутри барабана 1 вдоль его образующих. Барабан 1 снаружи закрыт кожухом 3, опирается бандажами на ролики 4 и приводится во вращение от привода 5, например, через зубчатую передачу. Каждый ряд подъемных полок 2 выполнен в виде метательного механизма, в котором на подъемные полки 2 установлены примыкающие к стенке барабана 1 в напралении его вращения щитки 6, которые закреплены на подъемных полках 2 с возможностью поворота в их плоскости, например, при помощи пазов 7 и болтов 8.

Полки 2 каждого ряда жестко закреплены на одной оси 9, размещенной на опорах 10 вдоль образуюн ей внутри барабана 1, с возможностью свободного вращения. Ось 9 с наружной стороны барабана 1, проходя через его торцовую стенку, через упругий элемент И, например пружину, соеди 1ена с барабаном 1. Ось 9 с подъемными полками 2 зафиксирована относительно барабана 1 посредством установленного на ее конце двуплечего рычага 12 и закрепленной на барабане 1 защелки 13, например фужинной. На кожухе 3 с внутренней его стороны, в верхней части но траектории движения защелки 13 и рычага 12, закреплены два упора 14 и 15с возможностью периодического воздействия одного 14 из них на защелку 13, а другого 15 на рычаг 12. Упоры 14 и 15 закреплены в направляющих 16 и 17, жестко установленных на кожухе 3, при этом упоры 14 и 15 могут перемещаться в пазах направляющих 16 и 17 и фиксироваться в любой точке пазов при помощи, например, болтов.

Дробилка работает следующим образом.

Дробимый материал подается во вращающийся с установленной скоростью перфорированный барабан 1, где его куски захватываются подъемными полка.ми 2 и поднимаются вверх по ходу вращения барабана 1. Во время захвата и подъема материала по.чки 2 повернуты вместе с осью 9 относительно барабана 1 так, что щитки 6,

0

5

0

5

0

5

0

5

закрепленные на подъемных полках 2, плотно прижаты к стенкам барабана 1 в направлении его враще1 ия, а сами полки 2 ориентированы в направлении к оси вращения барабана 1. При этом двуплечий рычаг 12 повернут и упругий элемент 11 сжат. Рычаг 12 вместе с осью 9 и полка.ми 2 зафиксирован в таком положении зацегюм пружинной зап1елки 13. (Метательный механизм находится в «заряженном состоянии.

В определенный момент вращения барабана I и подъема .материала на определенную высоту, когда составляющая силы тяжести, направленная к оси вращения барабана 1, становится равной или больше составляющих центробежной силы инерции и силы трения, направленных в противопо ложную сторону, и материал начинает па дать с полок 2 под действие.м силы тяжести 13 пределах угла %f 90° (фиг. 2), зап1ел- ка 13 набегает своим концом на упор 14, установленный в пазе направляющей 16 так, чтобы его положение соответствовало углу начала падения материала с полок 2, который определяется скоростным режимом вра1це П1я барабана 1 и находится в преде лах у,,р - 90°. Защелка 1 i5 при этом поворачивается относительно своей оси и (.ICBO бождает плечо двуплечего рычага 12. Упругий элемент 11 за счет своих упругих сил импульсно поворачивает ось 9 вместе с полками 2 относительно барабана 1 в сторону его вращения на определенный .. При этом плоскости полок 2, на которых лежит материал, быстро двигаясь в сторону, обратную вращению барабана 1, резко снижают реакцию материала па no.iKH 2 от составляющих силы тяжести и силы трения до нуля, материал как бы «зависает и воздухе, а щитки 6 в этот момент импульсно воздействуют, ударяют по дробимому ма териалу, отбрасывая его в направлении траектории падения, с силой, значительно пре- вьпиающей действие силы тяжести.

Регулирсшание направ. 1ения траектории падения материала задается с помоп1ью поворота щитков 6 в плоскости полок 2 на заданный угол, которое осуществляется до включения в работу барабанной poxoi дри- билки. Поворот щитков 6 по ходу движения материала от загруи)ч11(;ги г(;рца к разгр - зочному или навстречу лвижению соогвегсг венно либо увеличивает ск()р|)сть этого дни жения, либо уменыпает, в зависимости or прочности дробимого материала. Эк) peiy- лирование позволяег повысить эффеынн- H(jCTb изме.тьчения мате)иалов различной к)епости.

П()сле во:1Д1 йс1вия на ма1ериал liuiiKois 6 и принудительной р к-и рузкп нолик 2, ки материала, получив Л)11о,и1итсльн1.1Й им пулье си.ты. с болыпой скоросгьк) ycTptv- лякяся к основанию барабана 1, и при y.ui ре (J ею с ;енки дробятся под .iv Tu, i н;и м

t:y.MMj)non) запаса кинетической энергии, полученногч) от упруюго элемента 1 I и падения 1К)д действием силы тяжести.

Таким образом,

каждый ряд выполнен в

подъемных виде метаполок 2 барабана тельного механизма. обеспечивающего «мгновеннук:) их разгрузку с большой скоростью в момент подъема и )1ачала падения материала, который задается положением установки упоров 14 и 15 в плоскости вращения барабана I. После разгрузки ПО.1ОК 2, при дальнейшем вращении ба)абана 1 они занимают положение, по- казаннг)е пунктирной линией на фиг. 3. Когда полки 2 выходят из зоны, ограничиваемой углом 90°, плечо двуплечего рычага 12 набегает на упор 15. рычаг 12 поворачивается вместе с осью 9 и полками 2 в сторону. пр()тивог:оложную в)ащению барабана 1. сжимает у 1ругий элемент 11 и фиксируегся зап|елкой 13. Полки 2 вместе со щитками () устанавливаются в исходное положение, показанное на фиг. 3 сплощной линией. Устройство снова оказывается в «заряженном состоянии, при на «зарядку упруг их элементов ис 1ольз е 1ся энер- 1ИЯ вращения барабана I от привода 5. Кажд1,|й ряд полок 2 )аботает поочередно.

Изобретение позволяет значите.и,по пч выснть (ффективность дробления мате)иа.:а в барабанной грохот-дробилке. Дроби.1ка .может работать не только в док)нтическ |. скоростном режиме вращения ба)абана. по и при критическом и даже закритическом режимах, когда материал вследствие боль- ИП1Х центробежных сил ИР1ерпии, npeFJbuii;jK)- nuix силу тяжести, прижи.мается к барабану и не падает с полок под действием сил1)1 гяжести.

В устройстве при тих режимах одновременно возрастает эффективность отсева раздробивн1ихся и мелких частиц через пер- форапию барабана, ПОСКОЛЬКУ барабанная грохот-дробилка начинает работать в режиме пентрифуги и в то же время не прекращается и дробление .материала, так как мс тагольный .механизм в опреде.ленньп мо.мент с 1аботает и обеспечит удар о сгепку барабана. Повыщение эффективности дроб- .1ения материала увеличивает производитс.1ь- носгь барабанных грохот-дробилок, снижает удельные затраты электроэнергии на дроб. 1е- 1яе, позволяет умепьнщть типора.1мер барабана при одинаковой удельной производительности, что, в конечном итоге, экономиг материалы, снижает металлоемкость обо- )удования.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ дробления материала и барабанная грохот-дробилка | 1987 |

|

SU1528558A1 |

| Барабанная грохот-дробилка | 1987 |

|

SU1512654A1 |

| Способ регулирования процесса дробления материала в барабанной грохот-дробилке | 1985 |

|

SU1258479A1 |

| Барабанная грохот-дробилка | 1985 |

|

SU1255204A1 |

| Барабанная грохот-дробилка | 1987 |

|

SU1524922A1 |

| Барабанная грохот-дробилка | 1987 |

|

SU1503878A1 |

| Дробилка | 1977 |

|

SU810269A1 |

| Барабанная грохот-дробилка | 1987 |

|

SU1470330A1 |

| Дробилка-грохот | 1985 |

|

SU1266561A1 |

| РОТОРНАЯ ДРОБИЛКА | 2003 |

|

RU2252075C1 |

ш

СЫбОН

фиг г

Фиг.З

/V

/3

/б

У7

Фиг. i

фуг. 5

Фиг. 6

| Патент США № 4136832, кл | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Трайнис В | |||

| В | |||

| О применении барабанных грохоюв-дробилок для очистки горной массы | |||

| Уголь | |||

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| Устройство для выпрямления многофазного тока | 1923 |

|

SU50A1 |

Авторы

Даты

1986-08-23—Публикация

1985-03-05—Подача