IS

сд

о

00 00

00

Фиг.1

1В 13

Изобретение относится к устройствам для дробления с одновременной классификацией и может быть использовано в горнорудной, строительной и других отраслях н ромы тленности.

Цель изобретения - повышение эффективности процесса разделения.

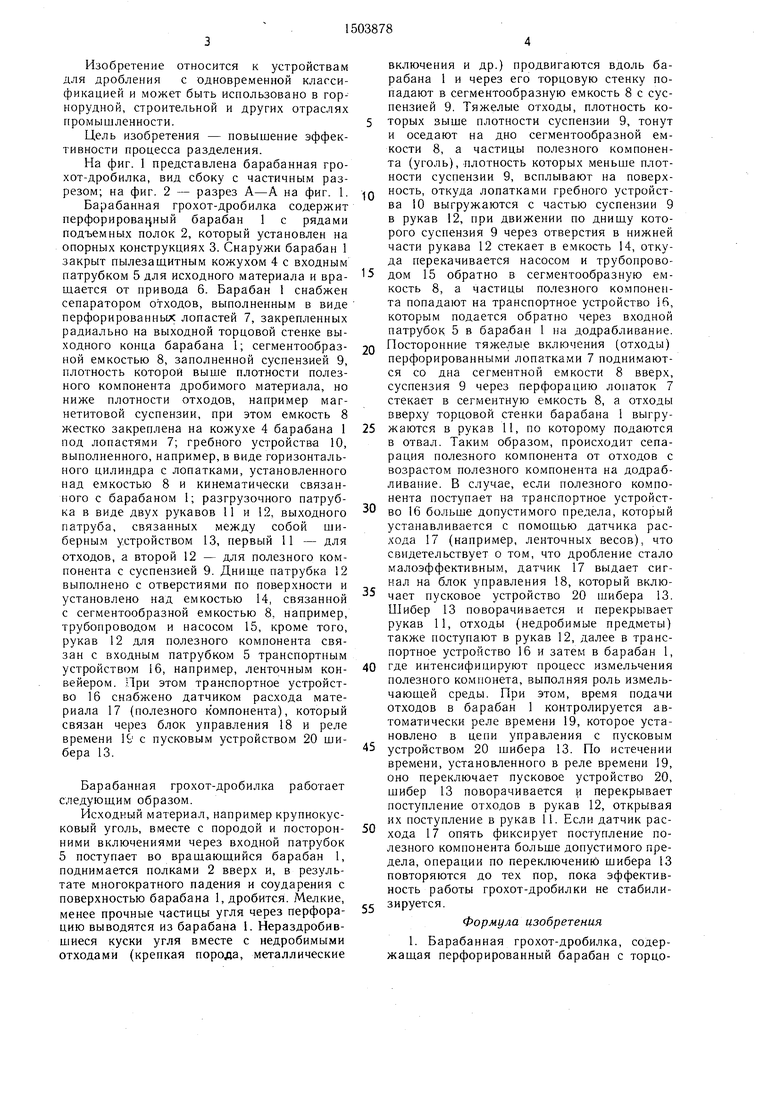

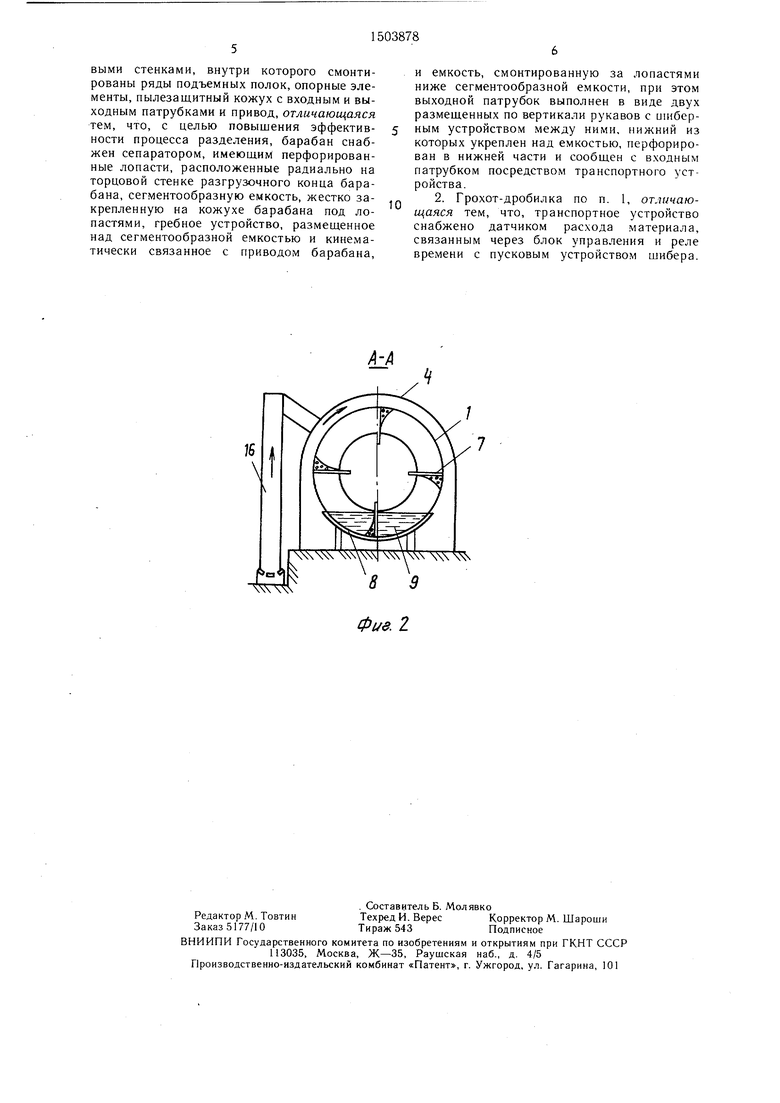

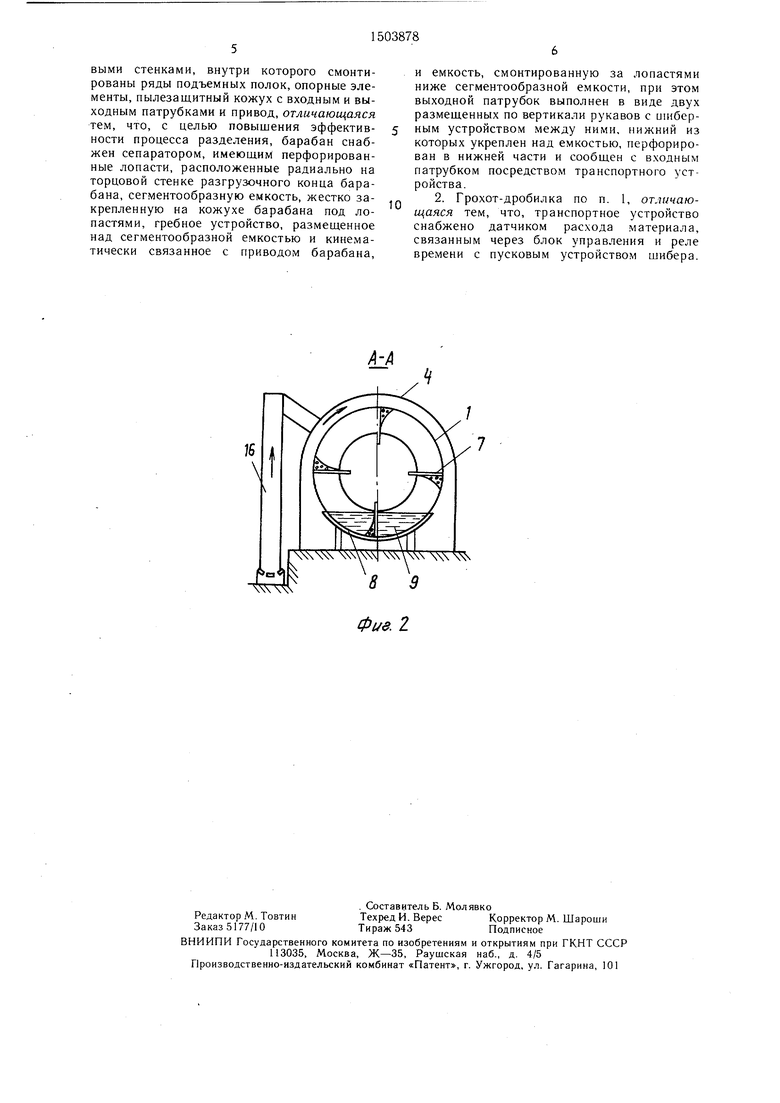

На фиг. 1 представлена барабанная грохот-дробилка, вид сбоку с частичным разрезом; на фиг. 2 - разрез А-А на фиг. 1.

Барабанная грохот-дробилка содержит перфорированный барабан 1 с рядами подъемных полок 2, который установлен на опорных конструкциях 3. Снаружи барабан 1 закрыт пылезащитным кожухом 4 с входным патрубком 5 для исходного материала и вращается от привода 6. Барабан 1 снабжен сепаратором отходов, выполненным в виде перфорированнь Х лопастей 7, закрепленных радиально на выходной торцовой стенке выходного конца барабана 1; сегментообраз- ной емкостью 8, заполненной суспензией 9, плотность которой выше плотности полезного компонента дробимого материала, но ниже плотности отходов, например маг- нетитовой суспензии, при этом емкость 8 жестко закреплена на кожухе 4 барабана 1 под лопастями 7; гребного устройства 10, выполненного, например, в виде горизонтального цилиндра с лопатками, установленного над емкостью 8 и кинематически связанного с барабаном 1; разгрузочного патрубка в виде двух рукавов 11 и 12, выходного патруба, связанных между собой шиберным устройством 13, первый 11 - для отходов, а второй 12 - для полезного компонента с суспензией 9. Днище патрубка 12 выполнено с отверстиями по поверхности и установлено над емкостью 14, связанной с сегментообразной емкостью 8, например, трубопроводом и насосом 15, кроме того, рукав 12 для полезного компонента связан с входным патрубком 5 транспортным устройством 16, например, ленточным конвейером. При этом транспортное устройство 16 снабжено датчиком расхода материала 17 (полезного к омпонента), который связан через блок управления 18 и реле времени 19 с пусковым устройством 20 щи- бера 13.

Барабанная грохот-дробилка работает следующим образом.

Исходный материал, например крупнокус- ковый уголь, вместе с породой и посторонними включениями через входной патрубок 5 поступает во вращающийся барабан 1, поднимается полками 2 вверх и, в результате многократного падения и соударения с поверхностью барабана 1, дробится. Мелкие, менее прочные частицы угля через перфорацию выводятся из барабана 1. Нераздробив- щиеся куски угля вместе с недробимыми отходами (крепкая порода, металлические

включения и др.) продвигаются вдоль барабана 1 и через его торцовую стенку попадают в сегментообразную емкость 8 с суспензией 9. Тяжелые отходы, плотность которых выше плотности суспензии 9, тонут и оседают на дно сегментообразной емкости 8, а частицы полезного компонента (уголь),-плотность которых меньше плотности суспензии 9, всплывают на поверхность, откуда лопатками гребного устройства 10 выгружаются с частью суспензии 9 в рукав 12, при движении по днищу которого суспензия 9 через отверстия в нижней части рукава 12 стекает в емкость 14, откуда перекачивается насосом и трубопроводом 15 обратно в сегментообразную емкость 8, а частицы полезного компонента попадают на транспортное устройство 16, которым подается обратно через входной патрубок 5 в барабан 1 на додрабливание.

Q Посторонние тяжелые включения (отходы) перфорированными лопатками 7 поднимаются со дна сегментной емкости 8 вверх, суспензия 9 через перфорацию лопаток 7 стекает в сегментную емкость 8, а отходы вверху торцовой стенки барабана 1 выгру5 жаются в рукав 11, по которому подаются в отвал. Таким образом, происходит сепарация полезного компонента от отходов с возрастом полезного компонента на додрабливание. В случае, если полезного компонента поступает на транспортное устройсто во 16 больше допустимого предела, который устанавливается с помощью датчика расхода 17 (например, ленточных весов), что свидетельствует о том, что дробление стало малоэффективным, датчик 17 выдает сигнал на блок управления 18, который вклю чает пусковое устройство 20 П1ибера 13. Шибер 13 поворачивается и перекрывает рукав 11, отходы (недробимые предметы) также поступают в рукав 12, далее в транспортное устройство 16 и затем в барабан 1,

0 где интенсифицируют процесс измельчения полезного компонета, выполняя роль измельчающей среды. При этом, время подачи отходов в барабан 1 контролируется автоматически реле времени 19, которое установлено в цепи управления с пусковым

5 устройством 20 шибера 13. По истечении времени, установленного в реле времени 19, оно переключает пусковое устройство 20, шибер 13 поворачивается и перекрывает поступление отходов в рукав 12, открывая их поступление в рукав 11. Если датчик расхода 17 опять фиксирует поступление полезного компонента больше допустимого предела, операции по переключению шибера 13 повторяются до тех пор, пока эффективность работы грохот-дробилки не стабилис зируется.

Формула изобретения

1. Барабанная грохот-дробилка, содержащая перфорированный барабан с торцовыми стенками, внутри которого смонтированы ряды подъемных полок, опорные элементы, пылезащитный кожух с входным и выходным патрубками и привод, отличающаяся тем, что, с целью повышения эффективности процесса разделения, барабан снабжен сепаратором, имеющим перфорированные лопасти, расположенные радиально на торцовой стенке разгрузочного конца барабана, сегментообразную емкость, жестко закрепленную на кожухе барабана под лопастями, гребное устройство, размещенное над сегментообразной емкостью и кинематически связанное с приводом барабана.

и емкость, смонтированную за лопастями ниже сегментообразной емкости, при этом выходной патрубок выполнен в виде двух размещенных по вертикали рукавов с шиберным устройством между ними, нижний из которых укреплен над емкостью, перфорирован в нижней части и сообщен с ВХОДНЬЕМ патрубком посредством транспортного устройства.

2. Грохот-дробилка по п. 1, отличающаяся тем, что, транспортное устройство снабжено датчиком расхода материала, связанным через блок управления и реле времени с пусковым устройством шибера.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ подготовки топлива к сжиганию и устройство для его осуществления | 1984 |

|

SU1220686A1 |

| ПЕРЕДВИЖНАЯ ОБОГАТИТЕЛЬНАЯ УСТАНОВКА С НЕПРЕРЫВНЫМ ВЫВОДОМ КОНЦЕНТРАТА | 1995 |

|

RU2102150C1 |

| СМЕСИТЕЛЬНО-ЗАРЯДНАЯ МАШИНА | 2003 |

|

RU2232976C1 |

| Дробилка роторно-вакуумная | 2019 |

|

RU2734327C1 |

| СПОСОБ ОЧИСТКИ РЕЗИНОВОЙ КРОШКИ ОТ ТЕКСТИЛЬНОГО КОРДА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2223857C2 |

| УСТАНОВКА ДЛЯ УТИЛИЗАЦИИ ОТХОДОВ ПИЩЕВОГО ПРОИЗВОДСТВА | 2018 |

|

RU2756212C2 |

| КОМПЛЕКС ДЛЯ МОЙКИ И СУШКИ ОТХОДОВ ПЕНОПОЛИСТИРОЛА | 2022 |

|

RU2793646C1 |

| СПОСОБ ПРОИЗВОДСТВА ВЗРЫВЧАТЫХ ВЕЩЕСТВ | 2014 |

|

RU2560770C1 |

| ТЕХНИЧЕСКАЯ ' 6НВ1ИОТГГ .^ | 1965 |

|

SU173534A1 |

| МОБИЛЬНАЯ УСТАНОВКА ПРОИЗВОДСТВА ВЗРЫВЧАТЫХ ВЕЩЕСТВ (ВАРИАНТЫ) | 2008 |

|

RU2373172C1 |

Изобретение относится к барабанным грохот-дробилкам и может быть использовано , в частности, для механизированной породовыборки. Целью изобретения является повышение эффективности процесса разделения. Для этого на торцовой стенке разгрузочного конца барабана 1 смонтирован сепаратор, включающий перфорированные лопасти 7, сегментообразную емкость 8, заполненную суспензией 9 и жестко закрепленную на кожухе 4 под лопастями 7, гребное устройство 10, размещенное над емкостью 8 и кинематически связанное с приводом барабана 1, емкость 14, смонтированную за лопастями 7 ниже емкости 8, при этом выходной патрубок выполнен в виде двух рукавов 11 и 12, размещенных по вертикали, с шиберным устройством 13 между ними, причем рукав 12 укреплен над емкостью 14, перфорирован в нижней части, сообщен с входным патрубком 5 транспортным средством 16

кроме того, последнее может быть снабжено датчиком расхода материала 17, который связан через блок управления 18 и реле времени 19 с пусковым устройством 20 шибера 13. В результате сокращаются потери полезного компонента путем возврата некондиционных по крупности кусков. 1 з.п. ф-лы, 2 ил.

Ф1/е. г

| Патент США № 4136832, кл | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Барабанная грохот-дробилка | 1985 |

|

SU1251948A1 |

| кл | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1989-08-30—Публикация

1987-08-05—Подача