Изобретение относится к области дробления материалов, преимущественно угля, в барабанных грохот-дробилках, и может быть применено в строительной, горно-рудной, углеобо гатительной промышленности, а также в теплоэнергетике, например на топ- ливоподаче тепловых электростанций.

Цель изобретения - повышение точности регулирования процесса дробле ния материала и предотвращение потерь полезного компонента материала вместе с отходами.

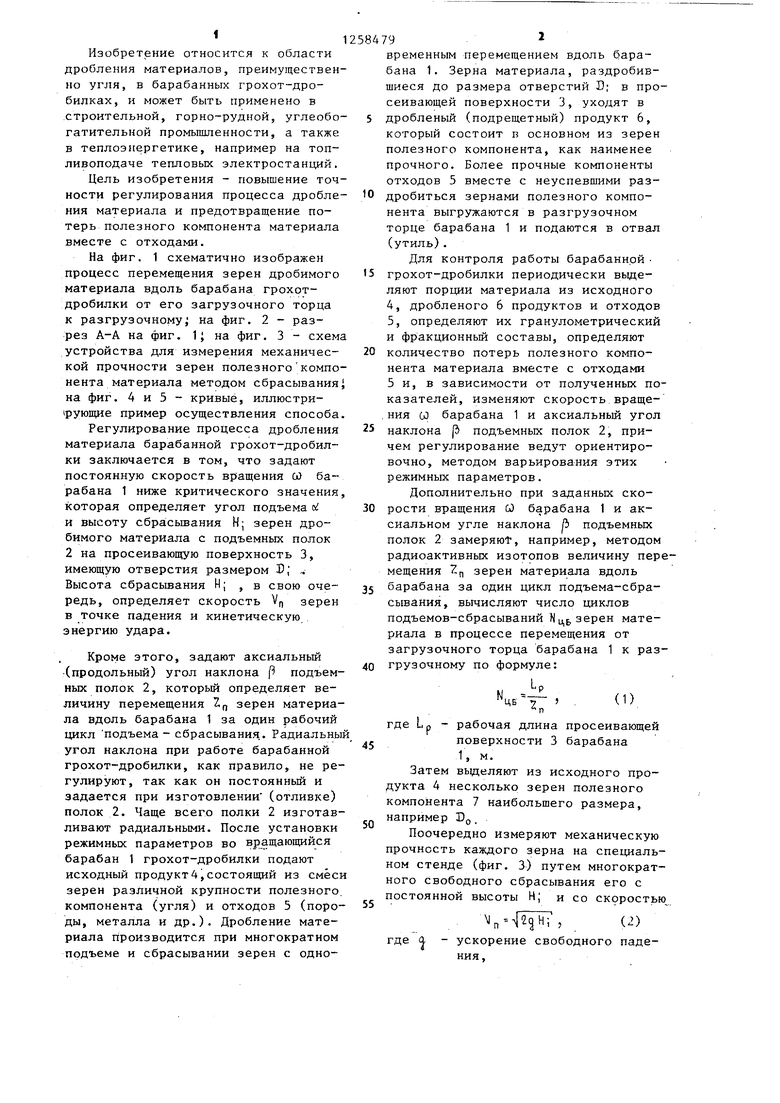

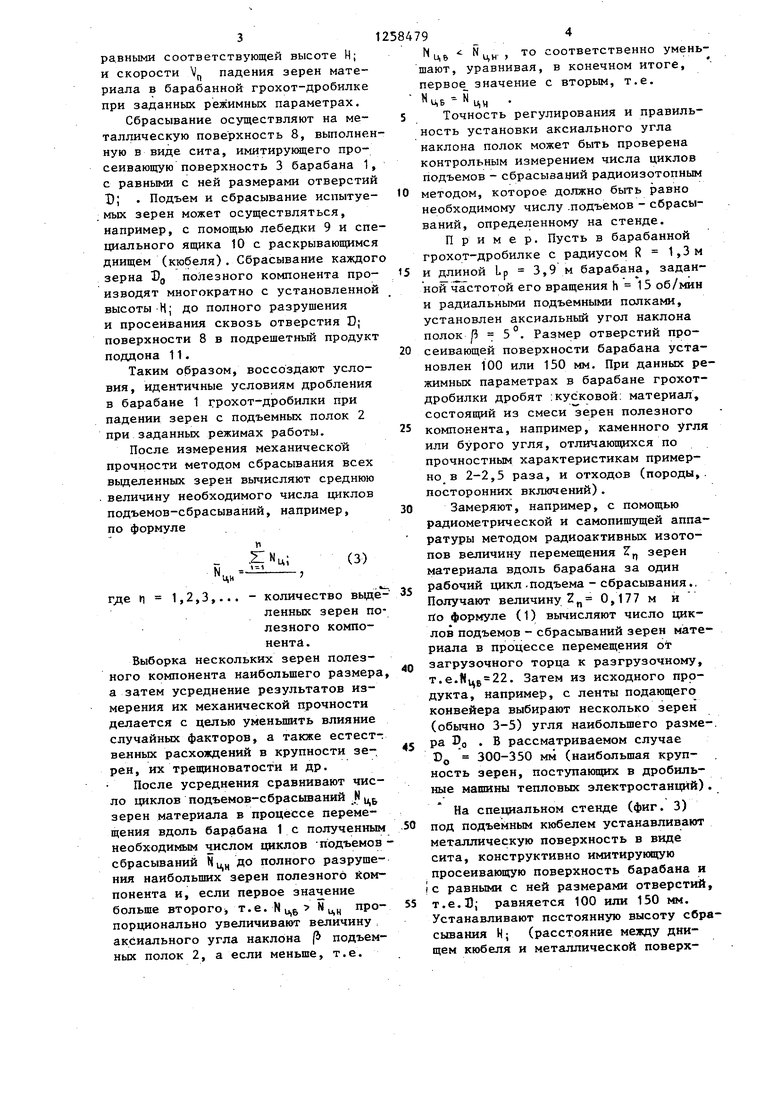

На фиг. 1 схематично изображен процесс перемещения зерен дробимого материала вдоль барабана грохот- дробилки от его загрузочного торца к разгрузочному на фиг. 2 - разрез А-А на фиг. 1j на фиг. 3 - схем устройства для измерения механичес- кой прочности зерен полезного компонента материала методом сбрасывания на фиг. 4 и 5 - кривые, иллюстри- (рующие пример осуществления способа

Регулирование процесса дробления материала барабанной грохот-дробилки заключается в том, что задают постоянную скорость вращения О) барабана 1 ниже критического значения которая определяет угол подъема cxI и высоту сбрасьшания Hj зерен дробимого материала с подъемных полок 2 на просеивающую поверхность 3, имеющую отверстия размером Г; ,. Высота сбрасывания И; , в свою очередь, определяет скорость V зерен в точке падения и кинетическую энергию удара.

Кроме этого, задают аксиальный (продольньй) угол наклона f подъемных полок 2, который определяет величину перемещения ZQ зерен материала вдоль барабана 1 за один рабочий цикл подъема - сбрасывания. Радиальны угол наклона при работе барабанной грохот-дробилки, как правило, не регулируют, так как он постоянный и задается при изготовлении (отливке) полок 2. Чаще всего полки 2 изготавливают радиальными. После установки режимных параметров во вращающийся барабан 1 грохот-дробилки подают исходный продукт 4iсостоящий из смес зерен различной крупности полезного компонента (угля) и отходов 5 (поро ды, металла и др.). Дробление материала производится при многократном подъеме и сбрасывании зерен с одно

s

5 0

5 0

5 где

5

0

временным перемещением вдоль барабана 1. Зерна материала, раздробившиеся до размера отверстий D; в просеивающей поверхности 3, уходят в дробленый (подрещетный) продукт 6, который состоит 15 основном из зерен полезного компонента, как наименее прочного. Более прочные компоненты отходов 5 вместе с неуспевшими раздробиться зернами полезного компонента выгружаются в разгрузочном торце барабана 1 и подаются в отвал (утиль).

Для контроля работы барабанной грохот-дробилки периодически вьще- ляют порции материала из исходного

4,дробленого 6 продуктов и отходов

5,определяют их гранулометрический и фракционньй составы, определяют количество потерь полезного компонента материала вместе с отходами

5 и, в зависимости от полученных показателей, изменяют скорость враще- .ния со барабана 1 и аксиальный угол наклона 5 подъемных полок 2, причем регулирование ведут ориентировочно, методом варьирования этих режимных параметров.

Дополнительно при заданных скорости вращения СО барабана 1 и аксиальном угле наклона jb подъемных полок 2 замеряют, например, методом радиоактивных изотопов величину перемещения п зерен материала вдоль барабана за один цикл подъема-сбрасывания, вычисляют число циклов подъемов-сбрасываний НЦЕ, зерен материала в процессе перемещения от загрузочного торца барабана 1 к разгрузочному по формуле:

LC

. (1)

К 7 п

где

где LP - рабочая длина просеивающей поверхности 3 барабана 1, м.

Затем выделяют из исходного продукта 4 несколько зерен полезного компонента 7 наибольшего размера, например BQ .

Поочередно измеряют механическую прочность каждого зерна на специальном стенде (фиг. 3) путем многократного свободного сбрасывания его с постоянной высоты Н; и со скоростью

- ускорение свободного падения ,

ра.вными соответствующей высоте Н; и скорости Vj, падения зерен материала в барабанной грохот-дробилке при заданных режимных параметрах.

Сбрасывание осуществляют на металлическую поверхность 8, вьтолнен ную в виде сита, имитирующего просеивающую поверхность 3 барабана 1, с равными с ней размерами отверстий D; . Подъем и сбрасывание испытуе- ; мых зерен может осуществляться, например, с помощью лебедки 9 и специального ящика 10 с раскрывающимся днищем (кюбеля). Сбрасывание каждог зерна Dg полезного компонента производят многократно с установленной высоты Н; до полного разрушения и просеивания сквозь отверстия D; поверхности 8 в подрещетньй продукт поддона 11.

Таким образом, воссоздают условия , идентичные условиям дробления в барабане 1 грохот-дробилки при падении зерен с подъемньгх полок 2 при заданных режимах работы.

После измерения механическо й прочности методом сбрасывания всех вьщеленных зерен вычисляют среднюю величину необходимого числа циклов подъемов-сбрасываний, например, по формуле

где п

N 1,2,3,.

У1

rN

Ui

(3)

цн

- количество вьщеленных зерен полезного компонента.

Выборка нескольких зерен полезного компонента наибольщего размера а затем усреднение результатов измерения их механической прочности делается с целью уменьшить влияние случайных факторов, а также естественных расхождений в крупности зерен, их трещиноватости и др.

После усреднения сравнивают число циклов подъемов-сбрасьшаний N ц зерен материала в процессе перемещения вдоль барабана 1 с полученным необходимым числом циклов подъемов сбрасываний Nu,, до полного разруще- ния наибольших зерен полезного йом- понента и, если первое значение больше второго, т.е. Nц Nщ, пропорционально увеличивают величину , аксиального угла наклона (Ь подъемных полок 2, а если меньше, т.е.

-о

, N ц. , то соответственно уменьшают, уравнивая, в конечном итоге, первое значение с вторым, т.е.

N ц

5 Точность регулирования и правильность установки аксиального угла наклона полок может быть проверена контрольным измерением числа циклов подъемов - сбрасываний радиоизотопным

10 методом, которое должно быть равно необходимому числу .подъемов - сбрасываний, определенному на стенде.

Пример. Пусть в барабанной грохот-дробилке с радиусом R 1,3м

15 и длиной LP 3,9 м барабана, заданной адстотой его вращения h 15 об/мин и радиальными подъемными полками, установлен аксиальный угол наклона полок I 5°. Размер отверстий про20 сеивающей поверхности барабана установлен 100 или 150 мм. При данных режимных параметрах в барабане грохот- дробилки дробят :кусковой: материал, состоящий из смеси зерен полезного

25 компонента, например, каменного угля или бурого угля, отличающихся по прочностным характеристикам примерно в 2-2,5 раза, и отходов (породы,, посторонних включений).

30 Замеряют, например, с помощью

радиометрической и самопишущей аппаратуры методом радиоактивных изотопов величину перемещения Z зерен материала вдоль барабана за один

2J рабочий цикл.подъема - сбрасывания.. Получают величину 2 0,177 м и гГо формуле (1) вычисляют число циклов подъемов - сбрасываний зерен материала в процессе перемещения от

4Q загрузочного торца к разгрузочному, т.е.(цр 22. Затем из исходного продукта, например, с ленты подающего конвейера выбирают несколько зерен (обычно 3-5) угля наибольшего разме-.

Ц5 ра DO «В рассматриваемом случае

D,

300-350 мм (наибольшая крупность зерен, поступающих в дробильные машины тепловых электростанций).

На специальном стенде (фиг. 3) под подъемным кюбелем устанавливают металлическую поверхность в виде сита, конструктивно имитирующую просеивающую поверхность барабана и с равными с ней размерами отверстий, т.е. В; равняется 100 или 150 мм.

Устанавливают постоянную высоту сбрасывания И; (расстояние между днищем кюбеля и металлической поверхностью), которая должна соответствовать высоте и скорости падения зере материала в барабане грохот-дробилк при заданных режимных параметрах. Н; можно определить аналитически. Для этого сначала подсчитывают угол отрыва зерен « 51,5°, затем определяют нормальную составляющую скорости зерна в точке его падения Vn 4,87 м/с и из формулы (2) находят U п (О

. ; ,н,.

Поочередно измеряют механическую прочность каждого выделенного зерна путем многократного сбрасывания с высоты Н; 1,2 м на металлическую поверхнорть. После каждого цикла подъема - сбрасывания раздробившиеся

зёрна просеиваются в дробленый продукт, а оставшийся надрешетный продукт вновь загружается в кюбель, поднимается лебедкой на высоту 1,2 и опять сбрасывается. Операции повторяются до тех пор, пока все зерна крупнее размера D, (100 или 150 мм) не уйдут в дробленый (под- решетный) продукт. После усреднения результатов сбрасываний всех зерен по формуле (3) определяют среднее необходимое число хшклов подъемов

сбрасываний Nц,

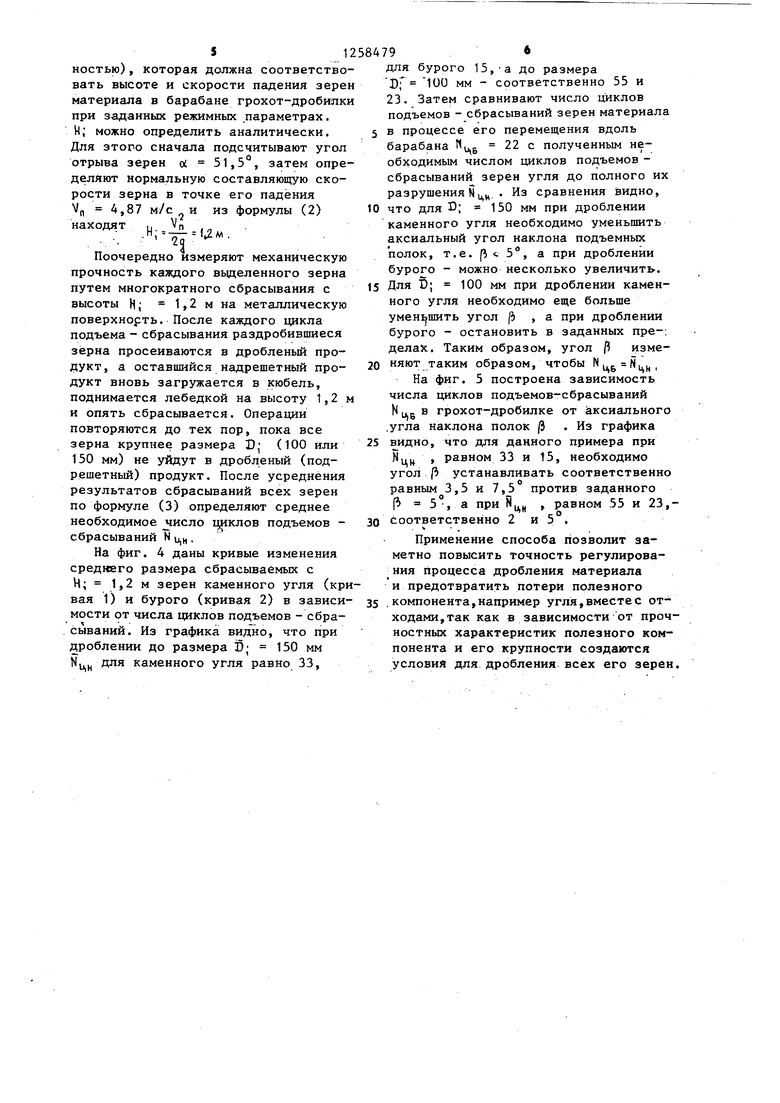

На фиг. 4 даны кривые изменения среднего размера сбрасываемых с Н; 1,2 м зерен каменного угля (крвая 1) и бурого (кривая 2) в зависимости от числа циклов подъемов - сбрасываний. Из графика видно, что при дроблении до размера 5; 150 мм , для каменного угля равно 33,

ля бурого 15, а до размера Dj 100 мм - соответственно 55 и 23. Затем сравнивают число циклов подъемов - сбрасываний зерен материала

в процессе его перемещения вдоль барабана Чц 22 с полученным необходимым числом циклов подъемов - сбрасываний зерен угля до полного их разрушения N цц. . Из сравнения видно,

что для D; 150 мм при дроблении каменного угля необходимо уменьшить аксиальный угол наклона подъемных полок, т.е. р t 5, а при дроблении бурого - можно несколько увеличить.

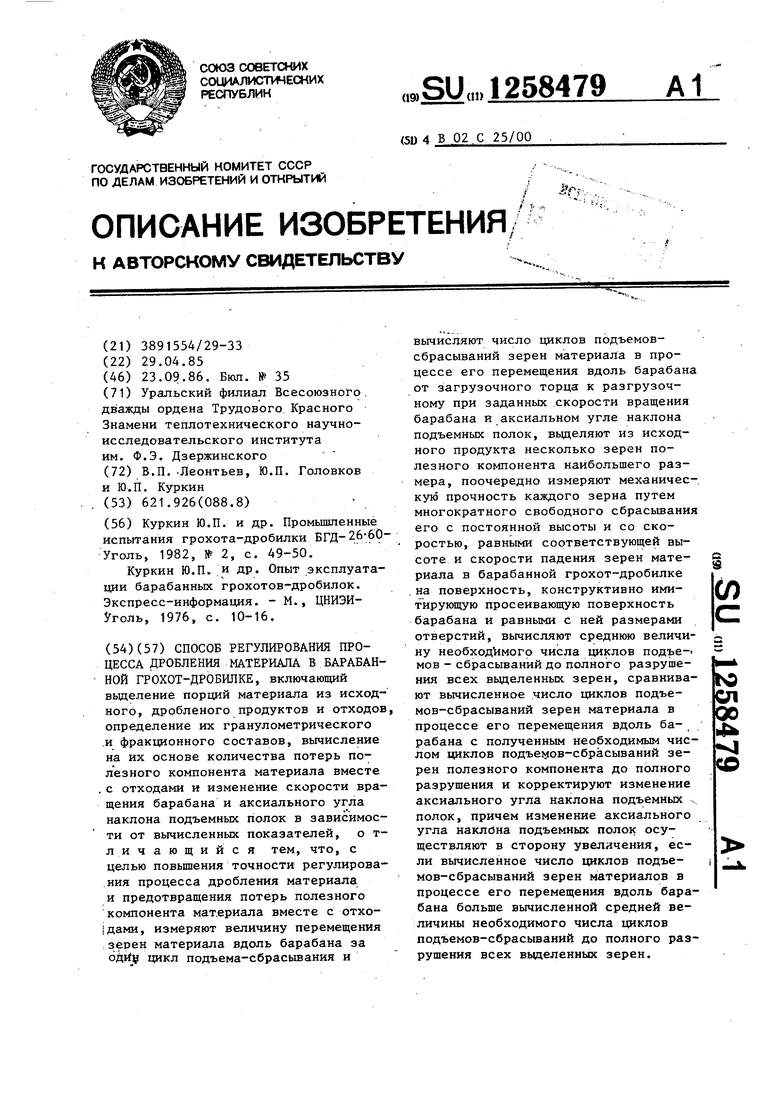

Для 6; 100 мм при дроблении каменного угля необходимо еще больше умен1ушить угол |i , а при дроблении бурого - остановить в заданных пре-: делах. Таким образом, угол / изменяют таким образом, чтобы На фиг. 5 построена зависимость числа циклов подъемов-сбрасываний N Ц5 в грохот-дробилке от аксиального .угла наклона полок . Из графика

видно, что для данного примера при Нц, , равном 33 и t5, необходимо угол Э устанавливать соответственно равным 3,5 и 7,5° против заданного Р 5°-, а при Яц , равном 55 и 23,соответственно 2 и 5 .

Применение способа позволит заметно повысить точность регулирования процесса дробления материала и предотвратить потери полезного .компонента,например угля,вместес отходами, так как в зависимости от прочностных характеристик полезного компонента и его крупности создаются условия для дробления всех его зерен.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ дробления материала и барабанная грохот-дробилка | 1987 |

|

SU1528558A1 |

| Барабанная грохот-дробилка | 1987 |

|

SU1512654A1 |

| Дробилка-грохот | 1985 |

|

SU1266561A1 |

| Барабанная грохот-дробилка | 1985 |

|

SU1251948A1 |

| Барабанная грохот-дробилка | 1987 |

|

SU1503878A1 |

| Дробилка | 1977 |

|

SU810269A1 |

| Способ получения топливных брикетов | 1990 |

|

SU1770348A1 |

| Барабанная грохот-дробилка | 1987 |

|

SU1524922A1 |

| СЕПАРАТОР ДЛЯ РАЗДЕЛЕНИЯ СЫПУЧИХ МАТЕРИАЛОВ | 1991 |

|

RU2022666C1 |

| ПЕРЕДВИЖНАЯ ОБОГАТИТЕЛЬНАЯ УСТАНОВКА С НЕПРЕРЫВНЫМ ВЫВОДОМ КОНЦЕНТРАТА | 1995 |

|

RU2102150C1 |

±А

///////// /// ////////////У//

У////Л 11

11

Фиг. 2

J3, zpdd

Число 14иклов подъемов- сбрасываний, NHH Ф(гЛ

Г

I

Ъ, 5 :: , -g|

I

5 W 15 20 25 30 35 0 45 50 55 6О циклов подъемов- сбрасыванииj

Редактор В.Петраш

фиг. 5

Составитель В.Алекперов Техред Л.Сердюкова

Заказ 5057/7

Тираж 582Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

Корректор О.Дл говая

| Куркин Ю.П | |||

| и др | |||

| Прибор для получения стереоскопических впечатлений от двух изображений различного масштаба | 1917 |

|

SU26A1 |

| Способ смешанной растительной и животной проклейки бумаги | 1922 |

|

SU49A1 |

| Куркин Ю.П | |||

| и др | |||

| Опыт эксплуатации барабанных грохотов-дробилок | |||

| Экспресс-информация | |||

| - М., ЦНИЭИ- Уголь, 1976, с | |||

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

Авторы

Даты

1986-09-23—Публикация

1985-04-29—Подача