1

Изобретение относится к дробильно-размольному оборудованию, используемому в производстве пористых заполнителей из металлургического шлака.

Известные барабанные дробилки, применяемые для измерительного дробления шлакопемзового камня, служат для отделения от угля более крепкой породы прочностью до 1250 кг/см 1. Более тонкое деление однотипного материала, например пористого камня, прочностью от 20 до 200 кг/см на однородные сорта в этих дробилках сделать невозмол но. Это является их существенным недостатком для целей строительства.

Наиболее близкой по своей технической сущности к изобретению является дробилка, содержащая горизонтальный цилиндрический корпус с приводом, в котором концентрично расположено барабанное сито с подъемными полками 2.

Однако в известной дробилке сила и частота ударов по измельчаемому материалу одинакова по всему корпусу, что приводит к переизмельчению конечного продукта, и кроме того, в ней также невозможно добиться однородности продукта в каждой зоне.

Целью изобретения является получение однородных по прочности и объемной массе продуктов дробления.

Указанная цель достигается тем, что в дробилке преимущественно для измельчения шлаковой пемзы, содержащей горизонтальный цилиндрический корпус с приводом, в котором концентрично расноложено барабанное сито с подъемными полками, загрузочную и разгрузочную течки, барабанное сито снабжено лопастями, смонтированными на его внутренней поверхности

и установленными по винтовой линии, а подъемные полки закреплены между витками лопастей под углом от 90 до 30 к касательной в точке их крепления с уменьшением угла в направлении разгрузочной

течки, при этом количество подъемных полок возрастает в том же направлении.

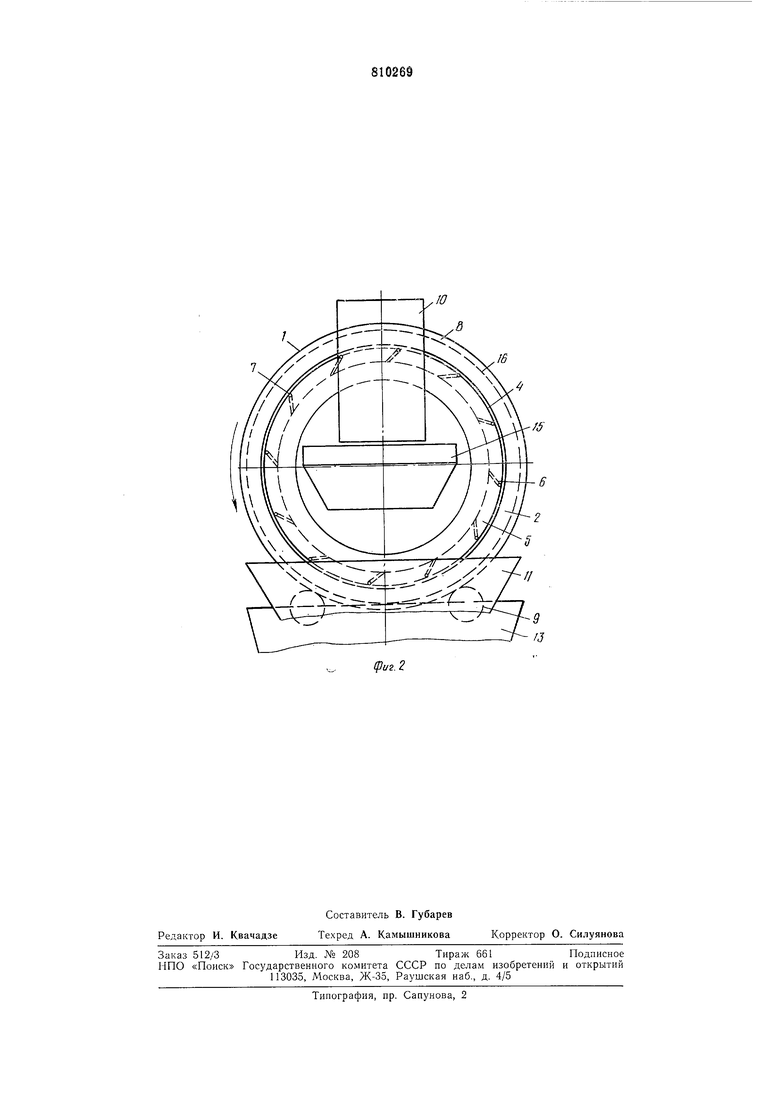

На фиг. 1 показана дробилка, преимущественно для измельчения шлаковой пемзы, вид сбоку; на фиг. 2 - то же, поперечный

разрез.

В горизонтальном корпусе 1 расположен двухситный вращающийся барабан. Наружное сито составлено из отдельных секций со смонтированными на их внутренней поверхности многозаходных винтовых лопастей левого 2 и правого 3 направления. На лопастях 2 и 3 смонтирована колосниковая решетка 4. На решетке смонтированы многозаходные винтовые лопасти 5 правого направления. На лопастях 5 подвешены подъемные полки 6 на шарнирах с фиксаторами 7. Между двумя соседними лопастями в первом витке подвешена одна полка 6, а угол ее наклона к касательной окружности в точке подвеса равен 90°. Количество полок в последующих витках постепенно увеличивается, достигая в последнем витке 12ти и более штук. Угол наклона плоскости полки 6 к касательной постепенно уменьшается и в последнем витке равен 30°.

Барабан оснаш,ен двумя бандажами 8 и приводится во враш,епие четырьмя приводными катками 9. Приводы катков па фигурах не показаны.

Подача материала в барабан осуществляется посредством течки 10, выход сортового щебня - по течкам 11 и 12. Выход сортового песка - по течке 13, разделенной перегородкой 14. Нераздробившиеся куски камня выводятся из барабана по течке 15. Направление вращения барабана показано стрелкой.

При работе дробилки поступающий по течке 10 внутрь барабана материал - шлакопемзовые глыбы вместе с песком и мелкими частицами падают на решетку 4, песок и мелочь при этом просеиваются через рещетку 4, а глыбы и более крупные частицы винтовыми лопастями 5 продвигаются вдоль оси барабана до встречи с полкой 6. Затем надрешетный продукт полкой 6 поднимается на заданную высоту и сбрасывается па колосниковую решетку 4. Менее прочные глыбы при ударе об решетку 4 раздрабливаются па куски разной величипы, образовавшиеся при этом песок и щебень просеиваются сквозь решетку 4, а оставшийся надрешетный продукт, обладающий относительно большей прочностью, продвигается винтовыми лопастями 5 вдоль оси барабана до встречи со следующей полкой 6, зафиксированной на более острый угол к касательной окружности в точке подвеса и вследствие этого иоднимающей материал на боль.шую высоту. Падая с большой высоты на решетку 4, раздробляются при ударе более прочные глыбы и куски материала. Мелочь .отсеивается, а надрешетный продукт продвигается вдоль оси барабана, поступает на следующую полку 6, поднимается выше, падает с большей высоты и процесс повторяется до тех пор, пока надрешетный продукт будет подпиматься и сбрасываться с высоты, постепенно увеличивающейся до максимального значения.

Количество полок 6 также постепенно увеличивается от минимума при входе материала в барабан до максимума в конце барабана.

Благодаря этому по мере продвижепия материала вдоль барабана частота и интенсивность ударов надрещетного продукта о колосниковую рещетку 4 постепенно возрастает, соответственно этому прочность и объемная масса подрешетного продукта увеличивается. Подрешетный продукт поступает на сито 16. Песок просеивается через сито 16 и поступает в один из отсеков течки 13, разделенной перегородкой 14 на два отсека. По левому отсеку отводится песок с меньшей объемной массой. По правому отсеку отводится песок с большей объем1юй

массой. Оставшийся па сите 16 щебень делится на два сорта по прочности и объемной массе. Менее прочный щебень виктовыми лопастями 2 левого направления отводятся в течку И, более прочный

винтовыми лопастями 3 правого направления отводится в течку 12.

Не раздробивщиеся куски выводятся из барабана по течке 15 и додрабливаются на обычных дробилках. Таким образом поступающий в установку материал, например щлаковая пемза, дробится и сортируется по прочности и объемной массе на три сорта по щебню и на два сорта по песку. При необходимости более тонкого делеНИИ продуктов дробления по прочности и объемной массе, в течке 13 устанавливается соответствующее количество перегородок 14. Сито 16 и винтовые лопасти 2 и 3 снимаются и продукт, просеившийся через

решетку 4 (щебень и песок) по мере увеличения прочпости и объемной массы, поступает в соответствующий отсек течки 13. Из этих отсеков дробленая продукция посортно поступает на соответствующие грохоты и делится на стандартные фракции.

Формула изобретения

Дробилка преимущественно для измельчения шлаковой пемзы, содержащая горизонтальный цилиндрический корпус с приводом, в котором копцентричпо расположено барабанное сито с подъемными полками, загрузочную и разгрузочную течки, отличающаяся тем, что, с целью получения

однородных по прочности и объемной массе продуктов дробления, барабанное сито снабжено лопастялш, смонтированными на его внутренней поверхности и установленными по винтовой линии, а подъемные полки закреплены между витками лопастей под углом от 90 до 30° к касательной в точке их крепления с уменьшением угла в направлении разгрузочной течки, при этом количество подъемных полок возрастает в

том же направлении.

Псточники информации, принятые во внимание при экспертизе

1.Каталог-справочник «Обогатительное оборудование, Росглавтяжмашснабсбыт -

ГОСИНТИ, М., 1964.

2.Патент США № 3700177, кл. 241-36. 1972 (прототип).

р/,

Р

Л

/1

J

1 /-ПТТГТТ

/cf

/5 //

IB

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ МЕТАЛЛУРГИЧЕСКИХ ШЛАКОВ И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ (ВАРИАНТЫ) ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2377324C2 |

| СПОСОБ СУХОГО ОБОГАЩЕНИЯ КВАРЦЕВЫХ ПЕСКОВ | 2011 |

|

RU2486969C2 |

| Дробилка-грохот | 1985 |

|

SU1266561A1 |

| Комплексная механизированная линия для получения мелкодисперсного литейного наполнителя | 1986 |

|

SU1404154A1 |

| ВОЗДУШНО-МЕХАНИЧЕСКИЙ СЕПАРАТОР ДЛЯ ДРОБИ | 1990 |

|

RU2010622C1 |

| СПОСОБ СУХОГО ОБОГАЩЕНИЯ СТЕКОЛЬНЫХ ПЕСКОВ ДЛЯ ПОЛУЧЕНИЯ КВАРЦЕВОГО КОНЦЕНТРАТА | 2010 |

|

RU2456101C1 |

| СИСТЕМА ПЕРЕРАБОТКИ ТВЕРДЫХ ПРОМЫШЛЕННЫХ ОТХОДОВ | 2000 |

|

RU2190476C2 |

| УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА ШЛАКОПЕМЗОВОГО ГРАВИЯ | 1996 |

|

RU2087438C1 |

| Способ регулирования процесса дробления материала в барабанной грохот-дробилке | 1985 |

|

SU1258479A1 |

| БЕТОННАЯ СМЕСЬ | 2004 |

|

RU2272013C1 |

Авторы

Даты

1981-03-07—Публикация

1977-07-12—Подача