|Ч 11Ч1л oiHocincH к машиностро.. .. члмиосги к системам стаби. 1и:(ацни

:,. - , ji. чн та.гыорежуших станков особо

. ,lKOli iOMIlOCTH.

1цм1 и.юбретения повышение точно- 1 я v 1 аГ)И. 1И чации температуры уз.чов ме- I ,i.i,io ie/Kyniero станка за счет носледона- )П()1() соедипения теи.пообменников всех )11 ге11Л()В1,1де.че)1ИЯ в единый независимый циркуляиипнный контур хладагента.

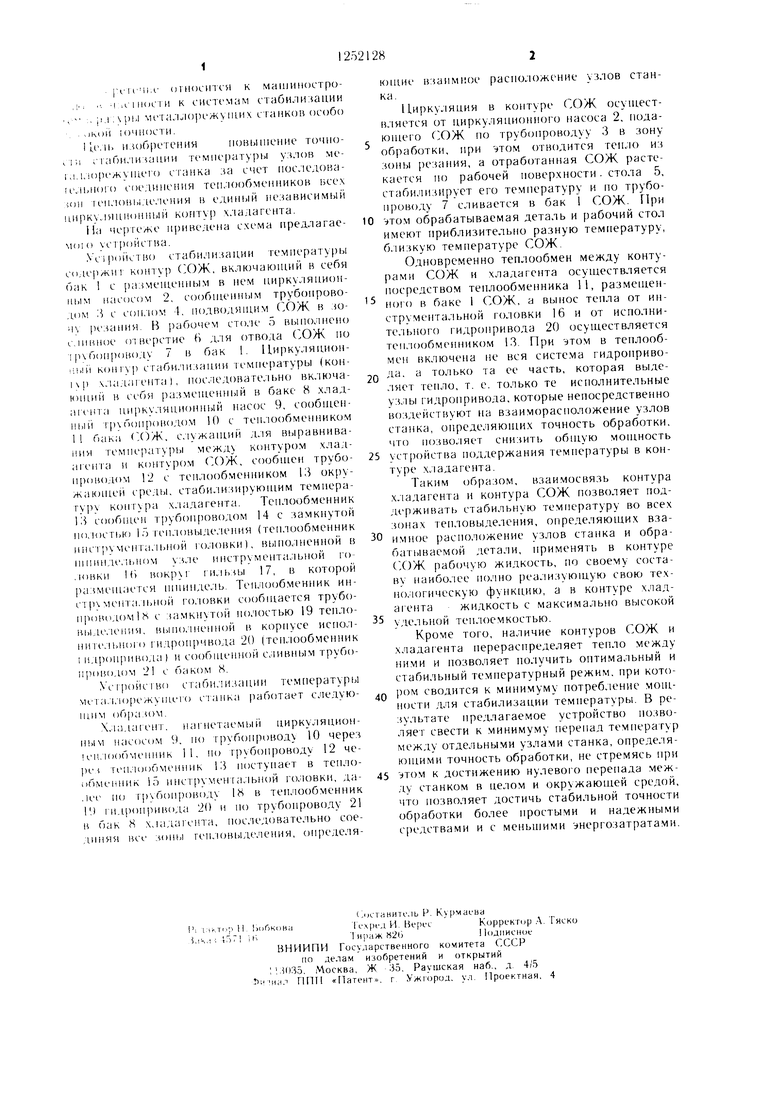

На че)ге/ке Н)иведена схема предлагаемо о устройства.

Vci loiicTBo стабилизации тем11ератур1з1 содержи KOHiyp (Х)Ж, включающий в себя бак 1 с размещенным в нем пиркуляцион- насосом 2, сообщенным трубопроводом Л с соплом 4, подводящим СОЖ в зо- ч резания. В рабочем столе 5 вынолнеис.) слниное отверстие 6 для отвода СОЖ по ()ду 7 в бак 1. Циркуляцион- iibiii конгур стабилизации температуры (копир хлада епта1, 11()с.1ед()вательно включа- Н)П,И11 в себя размещенпый в баке 8 хлад- aicina 1иркуляционный насос 9, сообшен- 11.Й грчбопроводом 10 с теплообменником 1 1 бака .()Ж, служапщй для выравпива- 1ия ем ературы между контуром хладагента н контуром (,С)Ж, сообпюп трубо- 1 роводом 12 с теплообменником 13 ок)у- жак)Н1ей среды, стабилизи11уюп1им темпера- гуру конгура х.1адагепта. Теплообменник 13 сообщс труб()П)оводом 14 с замкнутой ио.юстыо 15 генловыделения (теплообменник

узле инструментальной го- .1ПВКИ И вокрч гильзы 17, в которой размешаегся 1 1нипде;1Ь. (.)бменник ин- стрч ментально головки сообщается трубо- 1 роиодом18 с замкнуто полостью 19 тенло- выде,, , 1пенной в корпусе испол- нительпо) гидропривода 20 (тен,т()обменник идроцривода I и сооб ценпой сливным трубо- 1роводом 21 с баком 8.

Усгройсгно стабилизации температуры мета.1ло)() работает следую- UiM o6pa.u)M.

Хла.ии eirr, нагнетаемbii i циркуляционным насосом 9, 1о грубопроводу 10 через с 1лообме 1 1ик 11, но грубопроводу 12 че- pei )бмепник 13 поступает в тепло- (|бм1. ипик 15 ипструмептальпой 14)ловки, да- Л1 е но грчбонроводу 18 в теплообменник I ) 11дро ривода 20 и 1о трубонроводу 21 в бак 8 хлада е 1та, последовательно сое- .тнняя U4 зонь . кжь1 дел С ПИ Я, о1 ределяюшне взаимное раснолс)жение узлов станка.

Циркуляция в контуре СОЖ осущест- . 1яется от циркуляциоппого насоса 2, подающего СОЖ по трубопроводуу 3 в зону обработки, при этом отводится тепло из зоны резания, а отработанная СОЖ растекается по рабочей поверхности. стола 5, стабилизирует его температуру и по трубопроводу 7 сливается в бак 1 СОЖ. При

0 этом обрабатываемая деталь и рабочий стол имеют приблизительно разную температуру, б,1изкую температуре СОЖ.

Одновременно теплооб иен между контурами СОЖ и хладагента осуществляется посредством теплообменника 11, размещеп5 ного в баке 1 СОЖ, а вынос тепла от инструментальной головки 16 и от исполнительного гидронривода 20 осуществляется те 1лообмеппиком 13. При этом в теплооб- меп включена не вся систе.ма гидронривоQ да, а только та ее часть, которая выделяет тенло, т. е, только те исполнительные узлы гидропривода, которые непосредственно воздействуют на взаиморасположение узлов стапка, определяющих точность обработки, что позволяет снизить общую мон1ность

5 устройства поддержания темнературы в контуре хладагента.

Таким образом, взаимосвязь контура х,1адагепта и контура СОЖ позволяет поддерживать стабильную температуру во всех зонах тепловыделения, определяющих вза0 имиое расположение узлов станка и обра- батьщаемой детали, нрименять в контуре С,()Ж рабочую жидкость, по своему составу наиболее полно реа.мизующую свою те.х- но, огическую функцию, а в контуре хладагента жидкость с максимально высокой

удельной теплоемкостью.

Кроме того, наличие контуров СОЖ и хладаг ента перераспределяет тепло между пими и позволяет получить оптимальный и стабиль)1ый темнературный режим, при котором сводится к минимуму потребление мощности для стабилизации темнературы. В результате нредлагаемое устройство позво- ляег свести к минимуму перепад тем 1ерагур между отдельными узлами станка, онределя- ЮП1ИМИ точность обработки, не стремясь при

5 этом к достижению пулевого перепада между станком в целом и окружающей средой, что позволяет достичь стабильной точности обработки более нростыми и надеж}1ыми средствами и с меньшими энергозатратами.

| название | год | авторы | номер документа |

|---|---|---|---|

| Кондиционер | 1985 |

|

SU1339357A1 |

| Гидропривод протяжного станка | 2021 |

|

RU2760012C1 |

| Способ централизованного холодоснабжения предприятия | 1984 |

|

SU1395910A1 |

| Холодильная установка | 1985 |

|

SU1315756A1 |

| Прецизионный плоскошлифовальный станок | 1987 |

|

SU1683983A1 |

| Теплонасосная установка воздушного отопления, охлаждения и горячего водоснабжения с рекуперацией и аккумуляцией теплоты | 1987 |

|

SU1548624A1 |

| РЕАКТОРНАЯ УСТАНОВКА | 2012 |

|

RU2522139C2 |

| Теплогенератор | 2021 |

|

RU2772445C1 |

| ТЕПЛОНАСОСНАЯ УСТАНОВКА ДЛЯ ОТОПЛЕНИЯ И ГОРЯЧЕГО ВОДОСНАБЖЕНИЯ | 2001 |

|

RU2206026C1 |

| Стенд для тепловых и гидравлических испытаний жидкостно-жидкостных теплообменников | 1990 |

|

SU1795253A1 |

| Щебнеочистительное устройство | 1982 |

|

SU1063904A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Запальная свеча для двигателей | 1924 |

|

SU1967A1 |

Авторы

Даты

1986-08-23—Публикация

1984-06-13—Подача