Изобретение относится к машиностроению, а конкретнее станкостроению, и может быть использовано для протягивания деталей на протяжных станках.

Известен гидропривод протяжного станка с виброгасителем, включенным в сливную магистраль гидродвигателя [авторское свидетельство СССР SU № 457581, кл. B23Q 5/06, 1975г.]. Виброгаситель выполнен в виде дросселирующей щели между мембраной и соплом, обхваченным сильфоном, один конец которого прикреплен к мембране, а другой – к корпусу. Внутренняя полость сильфона соединена со сливной полостью гидродвигателя. Камера, образованная наружной поверхностью сильфона и внутренней поверхностью корпуса, соединена с рабочей полостью гидродвигателя.

Недостатки аналога: ограниченные функциональные возможности, обусловленные одной рабочей скоростью без точного ее поддержания, а также отсутствие возможности дистанционного управления станком.

Известен двухстоечный вертикально-протяжной станок, у которого передача усилия протягивания на протяжку осуществляется через два штока, соединенных траверсой [авторское свидетельство СССР SU № 917970, кл. B23D 41/08, 1982г.]. На траверсе закреплен рабочий патрон или инструментальная плита с протяжками. Траверса перемещается по направляющим. В состав гидропривода данного станка включает в себя: насос, который через гидрораспределитель подает рабочую жидкость поочередно в бесштоковые и штоковые полости для осуществления рабочего и обратного ходов, два силовых гидроцилиндра и блок предохранительных клапанов.

Недостатки аналога: низкая производительность станка по сравнению со станками одноцилиндровыми, обусловленная низкой скорости обратного хода, низкое качество обработанных деталей связанное с невозможностью точного поддержания скорости, невозможность дистанционного управления станком.

Известно устройство протяжного станка, содержащего два управляемых электродвигателя, приводящих в движение две головки, закрепленные с двух концов протяжки [патент США № WO2012/086446, B23D 37/02, B23D 41/06, 2012г.]. За счет отслеживания скорости вращения каждого из электродвигателей, головки движутся с одинаковой заданной скоростью, что приводит к высокому качеству обработанных поверхностей.

Недостатки аналога: возможная геометрическая неточность отверстий в заготовках из-за горизонтального направления протягивания деталей, отсутствие автоматической системы подачи смазочно-охлаждающей жидкости (СОЖ) к месту контакта поверхностей инструмента и заготовки.

Наиболее близкой к предлагаемому изобретению по технической сущности является гидравлический привод с объемным регулированием [патент РФ № 2322618, кл. F15B 11/16, 2008г.], состоящий из последовательно соединенных приводного электродвигателя, регулируемого объемного насоса, трубопроводов и исполнительного гидромеханизма, выполненного в виде, по меньшей мере, двух параллельных силовых гидроцилиндров двухстороннего действия, а также блока защиты системы от перегрузок.

Недостатком прототипа являются ограниченные функциональные возможности из-за одноконтурного привода инструмента без осуществления зажимов инструмента и заготовки, а также подачи СОЖ и смазки подвижных салазок.

Задача изобретения – поддержание скорости режущего инструмента постоянной, поочередное срабатывания системы зажимов и привода инструмента и автоматическая подача СОЖ при движении инструмента за счет электрических обратных связей между компонентами системы.

Технический результат – повышение качества обработанных поверхностей за счет точного поддержания скорости режущего инструмента, возможность удаленного управления станком за счет автоматической подачи СОЖ и поочередного срабатывания систем зажимов и привода инструмента.

Указанная задача решается, а технический результат достигается тем, что в предложенном гидроприводе протяжного станка, содержащем приводной электродвигатель (1), соединённый с регулируемым объемным насосом (2), и исполнительный гидромеханизм, выполненный в виде, по меньшей мере, двух параллельных силовых гидроцилиндров двухстороннего действия, штоковые и поршневые трубопроводы которых подключены к рабочим полостям регулируемого объемного насоса (2), а также двух предохранительных клапанов (12, 14), настроенных на разные величины давления, согласно изобретению, параллельные силовые гидроцилиндры двухстороннего действия выполнены в виде исполнительных гидроцилиндров (3, 4) привода режущего инструмента и подключены к нагнетательной магистрали через расходомеры (8, 9) с аналоговыми выходными сигналами, установленными параллельно с обратными клапанами (10, 11) и связанные с пультом управления и регулятором регулируемого объемного насоса (2) по каналам связи, причем регулируемый объемный насос (2) дополнительно подключен к указанному регулятору через редукционный клапан (19) и к системе зажимов, содержащей три гидроцилиндра (20-22), снабженных манометрами (23-25), подключенными к нагнетательной магистрали через предохранительный клапан (32), снабженной сигнализатором (33), гидравлическими распределителями (26 – 28), редукционными (29-31) и обратными (34 – 36) клапанами и гидроаккумулятором (37), гидропривод снабжен контурами подачи смазочно-охлаждающей жидкости и смазки подвижных салазок протяжного станка, причем в контуре подачи смазочно-охлаждающей жидкости установлены открытый поддон (40) и дополнительный гидравлический бак (47), снабженный уровнемерами (54, 55) с выходными сигналами, дополнительный электродвигатель (46), соединенный с лопастным насосом (45), который соединен с форсунками (48-52) через регулируемый гидравлический распределитель (53), в сливной магистрали контура смазочно-охлаждающей жидкости установлены фильтр (41) грубой очистки и фильтр (42) тонкой очистки, снабженный сигнализатором (44) и предохранительным клапаном (43), и теплообменник (56), соединенный с гидравлическим распределителем (57) и датчиком температуры (58), в контуре смазки подвижных салазок установлены закрытый поддон (61) и дополнительный гидравлический бак (68), снабженный уровнемерами (66, 67) с выходными сигналами, дополнительный электродвигатель (60), подключенный к шестеренному насосу (59), который соединен с форсунками (69) через предохранительный клапан (70), а в сливной магистрали контура смазки подвижных салазок установлены фильтр (62) грубой очистки и сливной фильтр (63), снабженный предохранительным клапаном (64) и сигнализатором (65).

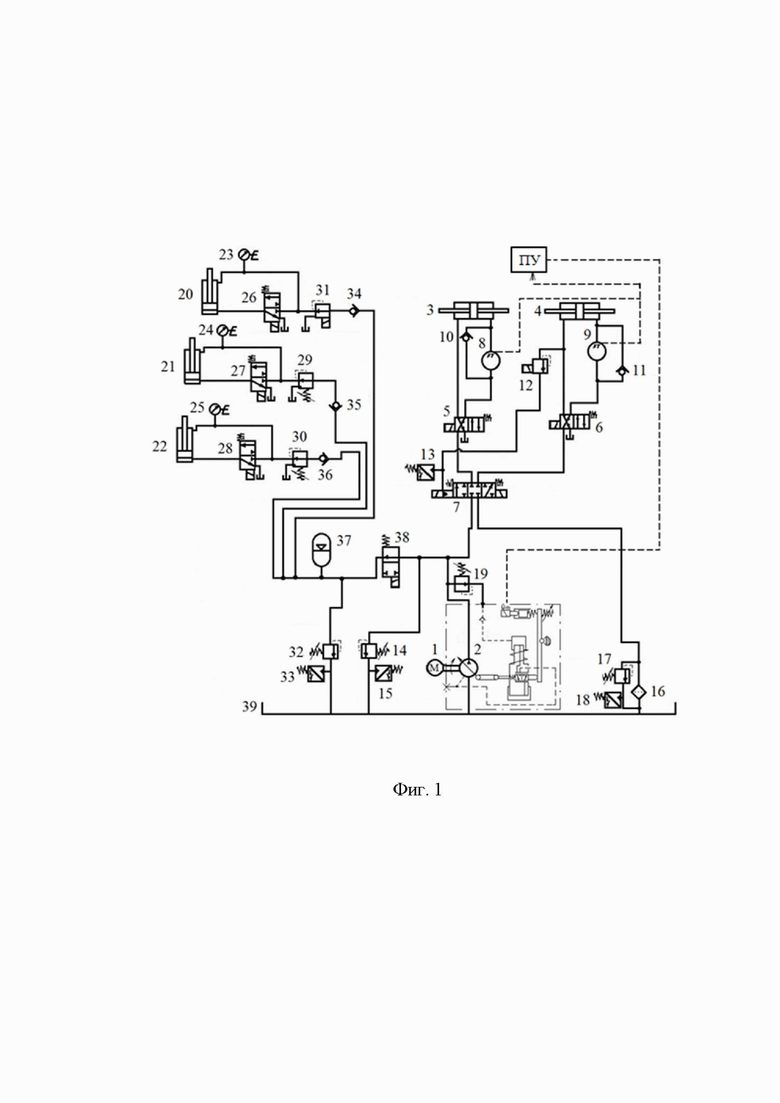

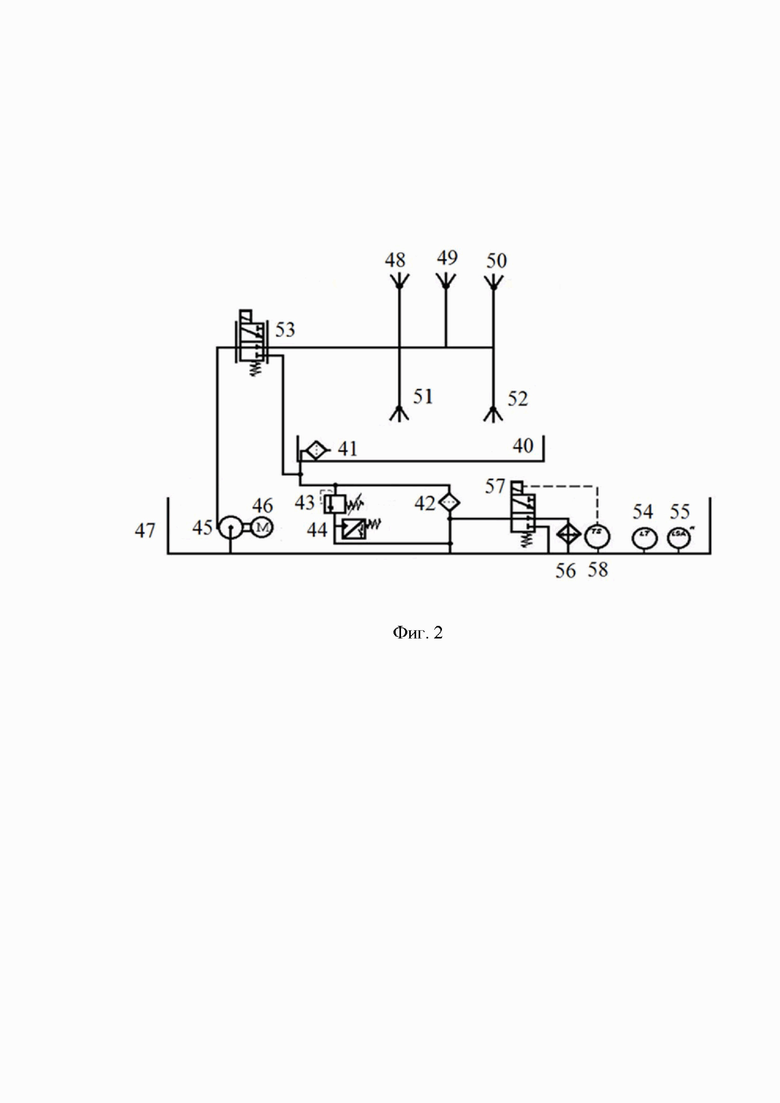

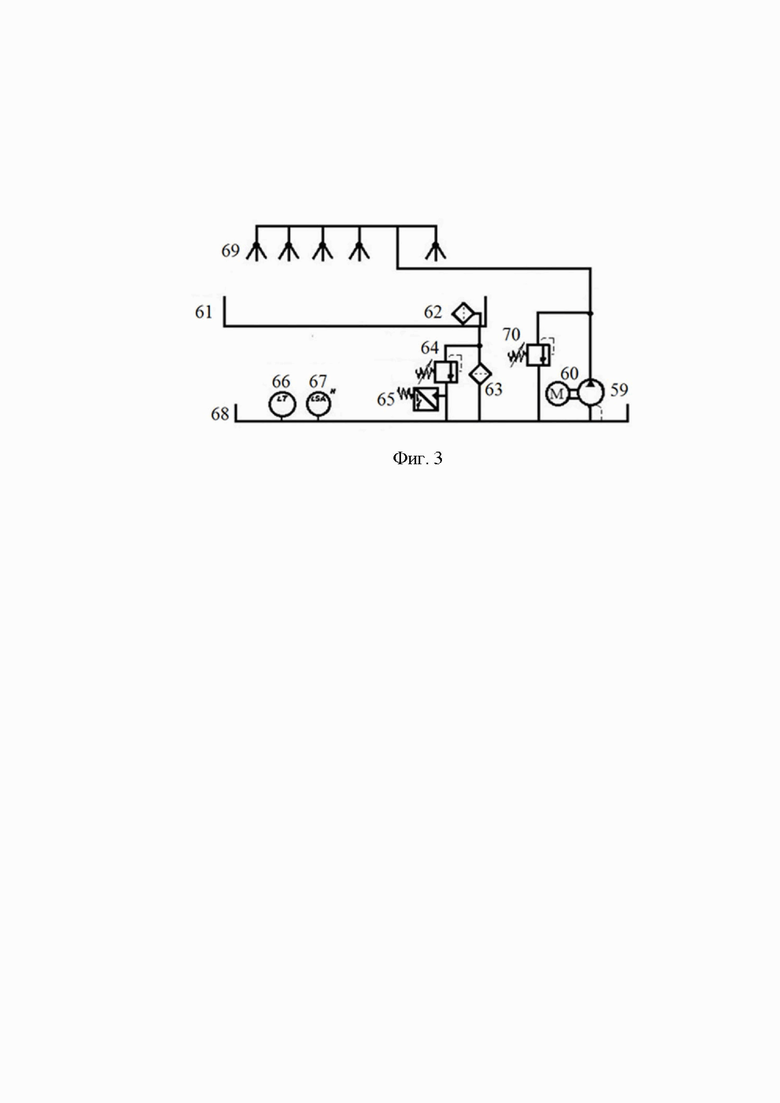

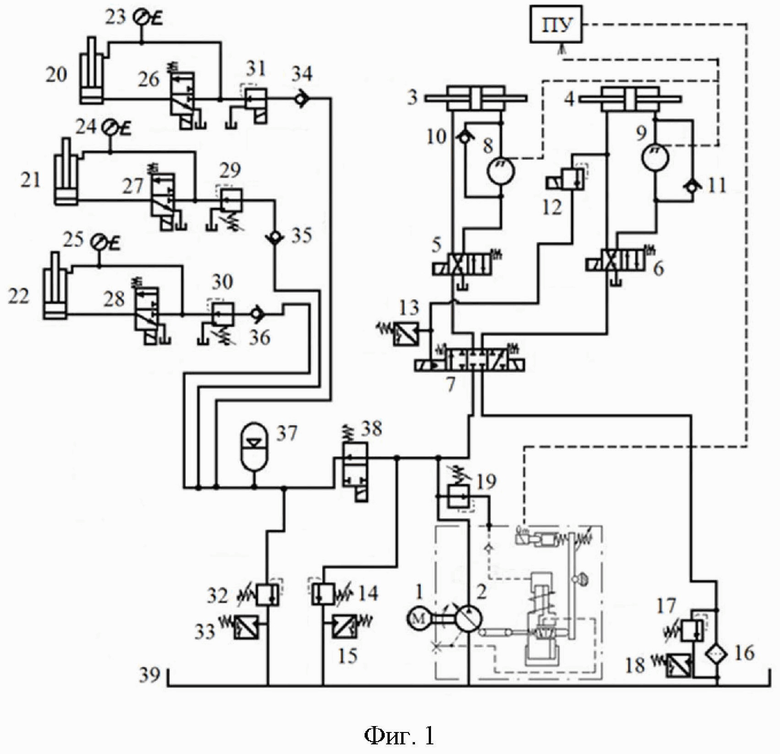

Существо изобретения поясняется чертежами. На чертежах изображена гидравлическая схема гидропривода. На фиг. 1 изображена схема контуров привода режущего инструмента и зажимов заготовки и инструмента, на фиг. 2 – схема контура подачи СОЖ, на фиг. 3 – схема контура смазки подвижных салазок.

Гидравлическая схема контуров привода режущего инструмента и зажимов заготовки и инструмента (фиг.1) состоит из электродвигателя 1, соединенного с объемным регулируемым насосом 2. Силовые гидроцилиндры двустороннего действия с двусторонними штоками 3 и 4 соединены с регулируемым насосом 2, через гидрораспределители 5, 6 и 7 и расходомеры с аналоговым выходным сигналом 8 и 9. Обратные клапаны 10 и 11 соединены с входом и выходом расходомеров 8 и 9. К одной из линий цилиндра 4, подсоединен регулируемый предохранительный клапан 12, снабженный сигнализатором 13. В ответвлении нагнетательной магистрали от насоса 2 установлен клапан предохранительный 14, снабженный сигнализатором 15. Фильтр 16, оснащенный клапаном 17 и сигнализатором 18 соединяет сливную линию распределителя 7 со сливной магистралью. Редукционный клапан 19 установлен в нагнетательную магистраль за насосом 2 и связывает линию нагнетания с линией управления насосом 2.

В системе зажимов гидроцилиндры 20, 21 и 22, снабженные манометрами 23-25, соединены дифференциально в нагнетании от насоса 2 через гидрораспределители 26-28 и клапаны редукционные 29, 30 и 31. В линии нагнетания к гидроцилиндрам 20-22 установлен клапан предохранительный 32, снабженный сигнализатором 33, клапаны обратные 34-36 и гидроаккумулятор 37. Гидрораспределитель 38, установленный в ответвлении нагнетательной магистрали от насоса 2 соединяет контур зажимов с контуром режущего инструмента. Сливные линии от распределителей 26-28 соединены с гидробаком закрытого типа 39.

Гидравлическая схема контура подачи СОЖ (фиг.2) включает в себя открытый поддон 40, в котором установлен фильтр грубой очистки 41, соединенный с фильтром тонкой очистки 42, снабженным предохранительным клапаном 43 и сигнализатором 44. Всасывающая магистраль лопастного насоса 45, привод которого осуществляет электродвигатель 46, соединена с баком закрытого типа 47. Нагнетание от насоса 45 ведет к пяти форсункам 48-52 через многопозиционный гидрораспределитель 53. Уровнемеры с выходными сигналами 54 и 55 установлены в гидробаке 47. Теплообменник 56 подключен к линии слива через гидрораспределитель 57, связанный с датчиком температуры 58.

Гидравлическая схема контура смазки подвижных салазок (фиг.3) состоит из шестеренного насоса 59, привод которого осуществляется от электродвигателя 60. В закрытом поддоне 61 установлен фильтр грубой очистки 62, и далее, в сливной магистрали установлен фильтр сливной 63, оснащенный клапаном 64 и сигнализатором 65. Уровнемеры 66 и 67, оснащенные выходными сигналами, установлены в гидробаке 68. Линия нагнетания от насоса 59 к форсункам 69 установлен клапан предохранительный 70.

Гидропривод работает следующим образом.

При заправке баков 47 и 68 рабочими жидкостями перед первым запуском станка уровнемеры 54 и 66 подадут сигнал при достаточном уровне жидкости во избежание перелива. Уровнемеры 55 и 67 отслеживают уровень в баках, выводя информацию на экран в процессе эксплуатации станка. При подготовке станка к первому циклу работы включается электродвигатель 60, насос 59 подает смазывающую жидкость к подвижным салазкам. Стол для размещения заготовки выдвигается. Электродвигатель 1 приводит в действие насос 2, золотники гидрораспределителей 38 и 26 смещается в левое положение, гидроцилиндр 20 фиксирует заготовку. При достижении необходимого давления на манометре 23 в верхней полости гидроцилиндра 20, золотник распределителя 27 переходит в левое положение. После установки нового инструмента в нижний зажим рабочая жидкость поступает в нижнюю полость гидроцилиндра 21, зажимая протяжку. При достижении необходимого давления на манометре 24 золотник 38 переходит в правое положение. Золотник гидрораспределителя 7 смещается вправо, золотник 5 – влево, гидроцилиндр 3 подводит протяжку к верхнему зажиму протяжки. Золотники 38 и 28 смещаются влево, гидроцилиндр 22 зажимает инструмент в верхнем зажиме до необходимого давления на манометре 25. Золотники 38 и 27 смещаются вправо, нижний зажим протяжки разжимается. Золотник 7 смещается в крайнее левое положение, золотник 6 смещается влево, рабочая жидкость поступает в нижнюю полость гидроцилиндра 4 и поднимает режущий инструмент в верхнее исходное положение. После возвращения стола с заготовкой в исходное положение электродвигатель 60 выключается, подача смазочной жидкости прекращается.

При первом цикле гидропривод вертикального протяжного станка включается электродвигатель 46 и приводит в действие лопастной насос 45. СОЖ поступает к пяти форсункам 48-52, направленным на место контакта поверхностей инструмента и заготовки (форсунки 48 и 50 сверху, форсунки 51 и 52 снизу, форсунка 49 подает СОЖ по касательной плоскости движения инструмента). Золотник 6 смещается вправо, гидроцилиндр 4 толкает протяжку вниз до упора. Золотник 38 и 27 смещаются влево, гидроцилиндр 21 зажимает протяжку с нижнего края до необходимого давления на манометре 24, после фиксации протяжки нижним зажимом золотники 28 и 38 смещаются вправо, верхний зажим отпускает инструмент. Золотники 7 и 5 смещаются в крайне правое положение, гидроцилиндр 3 вытягивает протяжку до конца. Электродвигатель 46 в системе СОЖ выключается.

При подготовке к следующему циклу включается электродвигатель 60 в системе смазки подвижных салазок, стол с протянутой заготовкой выдвигается, золотник 26 смещается вправо, зажим заготовки с гидроцилиндром 20 разжимается. После установки новой заготовки золотники 38 и 26 возвращаются в левое положение, гидроцилиндр 20 зажимает заготовку до заданного значения давления на манометре 23. Затем золотник 38 смещается вправо, золотник 5 смещается влево, гидроцилиндр 3 подводит протяжку к верхнему зажиму. Золотники 38 и 28 смещаются влево, верхний зажим с гидроцилиндром 22 фиксирует протяжку. При достижении фиксированного значения давления на манометре 25 золотники 27 и 38 смещаются вправо, нижний зажим с гидроцилиндром 21 отпускает протяжку. Золотники 6 и 7 смещаются в крайнее левое положение, гидроцилиндр 4 отводит протяжку в верхнее исходное положение. Стол с заготовкой возвращаются в исходное положение, электродвигатель 60 в системе смазки выключается.

Принцип работы привода зажимов.

При подаче сигнала на электромагнит распределителя 38 золотник смещается влево, жидкость через обратный клапан 34 и редукционный клапан 31 поступает к распределителю 26. При подаче сигнала на электромагнит распределителя 26 золотник смещается влево, жидкость поступает в поршневую полость гидроцилиндра 20 – осуществляя зажим заготовки. Регулирование редукционного клапана 31 обусловлено необходимостью работы на различных давлениях при обработке различных типов материалов заготовок. Клапаны редукционные 29 и 30 с ручной настройкой настраиваются единожды на необходимое давление зажима инструмента.

Далее, при подаче сигнала на электромагнит распределителя 27 золотник смещается влево, жидкость через обратный клапан 35 и редукционный клапан 29 поступает поршневую полость гидроцилиндра 21, нижний зажим зажимает инструмент. Выключение сигнала на электромагнит распределителя 38 перекрывает путь жидкости в систему зажимов.

Гидроаккумулятор 37 и клапаны обратные 34-36 предотвратят падение давления на манометрах 23-25. При резком возрастании давления в контуре срабатывает клапан предохранительный 32, снабженный сигнализатором 33 для предотвращения поломки регулируемого насоса 2.

Принцип работы привода движения режущего инструмента.

При подаче сигнала на электромагнит распределителя 6 золотник смещается вправо, гидроцилиндр 4 начинает движение вниз, толкая протяжку. Рабочая жидкость проходит через расходомер 9 с аналоговым выходным сигналом, значение реального расхода отслеживается программой в режиме реального времени и при необходимости корректируется подача насоса 2.

В случае порчи инструмента (например, затупление протяжки), давление в нижней полости гидроцилиндра 4 повышается, открывается предохранительный клапан 12. Рабочая жидкость, проходя через сигнализатор 13, давит на золотник 7, работа станка прекращается. Клапан предохранительный 12 настраивается по давлению в зависимости от протягивания различных марок материалов заготовок.

В конце хода гидроцилиндра 4, поступает сигнал на электромагнит распределителя 27, нижний зажим с гидроцилиндром 21 зажимает инструмент, сигнал на распределители 28 и 38 прекращается, верхний зажим с гидроцилиндром 22 разжимает инструмент. При подаче сигнала на электромагнит распределителей 7 и 5, золотники смещаются в крайне левое положение, гидроцилиндр 3 начинает движение вниз, вытягивая протяжку до конца хода. Принцип движения аналогичен движению гидроцилиндра 4.

Принцип работы системы подачи СОЖ.

При подаче сигнала на электромагнит распределителя 53 форсунки подают СОЖ к месту соприкосновения поверхностей инструмента и заготовки, при отсутствии сигнала подача жидкости прекращается. Отработанная жидкость собирается в поддоне 40 и через каскад фильтров (грубой 41 и тонкой очистки 42) попадает в бак 47. При повышении температуры рабочей жидкости в гидробаке 47, срабатывает датчик температуры 58, переключая распределитель 57, и жидкость со слива проходит через теплообменник 56.

Принцип работы системы смазки.

Работа смазочного контура продолжается непродолжительное время и включается при включении электродвигателя 60. Жидкость от насоса 59 поступает к пяти форсункам 69, а отработанная жидкость собирается в поддоне 61 и проходит через каскад фильтров (грубой 62 и тонкой очистки 63) в бак 68.

Заявленный гидропривод протяжного станка обеспечивает возможность поддержания скорости резания металла постоянной в независимости от внешних воздействий. Преимуществами заявляемого гидропривода являются: возможность удаленного управления станком за счет возможности непрерывного выполнения операций в цикле, повышение качества обработанных поверхностей за счет поддержания скорости резца постоянной.

| название | год | авторы | номер документа |

|---|---|---|---|

| Гидрофицированный сдвоенный протяжной станок | 1976 |

|

SU616071A1 |

| Гидропривод уравновешивания станков | 1981 |

|

SU1055599A1 |

| ГИДРАВЛИЧЕСКИЙ ПРИВОД УСТРОЙСТВА ДЛЯ ИСПЫТАНИЯ ЖЕЛЕЗНОДОРОЖНОГО ПУТИ | 2003 |

|

RU2243311C1 |

| Гидравлический привод протяжного станка | 1980 |

|

SU917970A1 |

| Стенд для динамических испытаний гидропривода подач станков с числовым программным управлением | 1984 |

|

SU1190097A1 |

| ГИДРОСИСТЕМА МОБИЛЬНОЙ МАШИНЫ | 2004 |

|

RU2276237C2 |

| Гидросистема зубообрабатывающегоСТАНКА | 1978 |

|

SU802660A1 |

| Гидравлический привод лебедки | 1990 |

|

SU1763350A1 |

| ГИДРОСИСТЕМА КРАНО-МАНИПУЛЯТОРНОЙ УСТАНОВКИ | 2003 |

|

RU2252909C2 |

| ГИДРОСИСТЕМА ЗЕРНОУБОРОЧНОГО КОМБАЙНА | 2004 |

|

RU2274996C2 |

Изобретение относится к машиностроению, а конкретнее станкостроению, и может быть использовано для протягивания деталей на протяжных станках. Гидропривод протяжного станка содержит приводной электродвигатель (1), соединённый с регулируемым объемным насосом (2), и исполнительный гидромеханизм, выполненный в виде, по меньшей мере, двух параллельных силовых гидроцилиндров двухстороннего действия, штоковые и поршневые трубопроводы которых подключены к рабочим полостям регулируемого объемного насоса (2), а также двух предохранительных клапанов (12, 14), настроенных на разные величины давления, отличающийся тем, что параллельные силовые гидроцилиндры двухстороннего действия выполнены в виде исполнительных гидроцилиндров (3, 4) привода режущего инструмента и подключены к нагнетательной магистрали через расходомеры (8, 9) с аналоговыми выходными сигналами, установленными параллельно с обратными клапанами (10, 11) и связанными с пультом управления и регулятором регулируемого объемного насоса (2) по каналам связи, причем регулируемый объемный насос (2) дополнительно подключен к указанному регулятору через редукционный клапан (19) и к системе зажимов, содержащей три гидроцилиндра (20-22), снабженных манометрами (23-25), подключенными к нагнетательной магистрали через предохранительный клапан (32), снабженной сигнализатором (33), гидравлическими распределителями (26-28), редукционными (29-31) и обратными (34-36) клапанами и гидроаккумулятором (37), гидропривод снабжен контурами подачи смазочно-охлаждающей жидкости и смазки подвижных салазок протяжного станка, причем в контуре подачи смазочно-охлаждающей жидкости установлены открытый поддон (40) и дополнительный гидравлический бак (47), снабженный уровнемерами (54, 55) с выходными сигналами, дополнительный электродвигатель (46), соединенный с лопастным насосом (45), который соединен с форсунками (48-52) через регулируемый гидравлический распределитель (53), в сливной магистрали контура смазочно-охлаждающей жидкости установлены фильтр (41) грубой очистки и фильтр (42) тонкой очистки, снабженный сигнализатором (44) и предохранительным клапаном (43), и теплообменник (56), соединенный с гидравлическим распределителем (57) и датчиком температуры (58), в контуре смазки подвижных салазок установлены закрытый поддон (61) и дополнительный гидравлический бак (68), снабженный уровнемерами (66, 67) с выходными сигналами, дополнительный электродвигатель (60), подключенный к шестеренному насосу (59), который соединен с форсунками (69) через предохранительный клапан (70), а в сливной магистрали контура смазки подвижных салазок установлены фильтр (62) грубой очистки и сливной фильтр (63), снабженный предохранительным клапаном (64) и сигнализатором (65). Технический результат – повышение качества обработанных поверхностей за счет точного поддержания скорости режущего инструмента, возможность удаленного управления станком за счет автоматической подачи СОЖ при начале рабочего цикла и поочередного срабатывания систем зажимов и привода инструмента. 3 ил.

Гидропривод протяжного станка, содержащий приводной электродвигатель (1), соединённый с регулируемым объемным насосом (2), и исполнительный гидромеханизм, выполненный в виде, по меньшей мере, двух параллельных силовых гидроцилиндров двухстороннего действия, штоковые и поршневые трубопроводы которых подключены к рабочим полостям регулируемого объемного насоса (2), а также двух предохранительных клапанов (12, 14), настроенных на разные величины давления, отличающийся тем, что параллельные силовые гидроцилиндры двухстороннего действия выполнены в виде исполнительных гидроцилиндров (3, 4) привода режущего инструмента и подключены к нагнетательной магистрали через расходомеры (8, 9) с аналоговыми выходными сигналами, установленными параллельно с обратными клапанами (10, 11) и связанными с пультом управления и регулятором регулируемого объемного насоса (2) по каналам связи, причем регулируемый объемный насос (2) дополнительно подключен к указанному регулятору через редукционный клапан (19) и к системе зажимов, содержащей три гидроцилиндра (20-22), снабженных манометрами (23-25), подключенными к нагнетательной магистрали через предохранительный клапан (32), снабженной сигнализатором (33), гидравлическими распределителями (26-28), редукционными (29-31) и обратными (34-36) клапанами и гидроаккумулятором (37), гидропривод снабжен контурами подачи смазочно-охлаждающей жидкости и смазки подвижных салазок протяжного станка, причем в контуре подачи смазочно-охлаждающей жидкости установлены открытый поддон (40) и дополнительный гидравлический бак (47), снабженный уровнемерами (54, 55) с выходными сигналами, дополнительный электродвигатель (46), соединенный с лопастным насосом (45), который соединен с форсунками (48-52) через регулируемый гидравлический распределитель (53), в сливной магистрали контура смазочно-охлаждающей жидкости установлены фильтр (41) грубой очистки и фильтр (42) тонкой очистки, снабженный сигнализатором (44) и предохранительным клапаном (43), и теплообменник (56), соединенный с гидравлическим распределителем (57) и датчиком температуры (58), в контуре смазки подвижных салазок установлены закрытый поддон (61) и дополнительный гидравлический бак (68), снабженный уровнемерами (66, 67) с выходными сигналами, дополнительный электродвигатель (60), подключенный к шестеренному насосу (59), который соединен с форсунками (69) через предохранительный клапан (70), а в сливной магистрали контура смазки подвижных салазок установлены фильтр (62) грубой очистки и сливной фильтр (63), снабженный предохранительным клапаном (64) и сигнализатором (65).

| Гидропривод металлорежущего станка | 1988 |

|

SU1593896A1 |

| ГИДРАВЛИЧЕСКИЙ ПРИВОД ПРОТЯЖНОГО СТАНКА | 0 |

|

SU278364A1 |

| US 10830257 B2, 10.11.2020 | |||

| US 9746005 B2, 29.08.2017 | |||

| US 6286412 B1, 11.09.2001 | |||

| JP 4726684 B2, 20.07.2011 | |||

| JP 3788686 B2, 21.06.2006 | |||

| ГИДРОПРИВОД ОБЪЕМНОГО РЕГУЛИРОВАНИЯ | 2006 |

|

RU2322618C1 |

Авторы

Даты

2021-11-22—Публикация

2021-03-30—Подача