Изобретение относится к станкостроению и может быть использовано при изготовлении высокоточных станков с системой стабилизации температуры.

Целью изобретения является повышение точности обработки и упрощение конструкции станка путем улучшения температурной стабилизации станка,

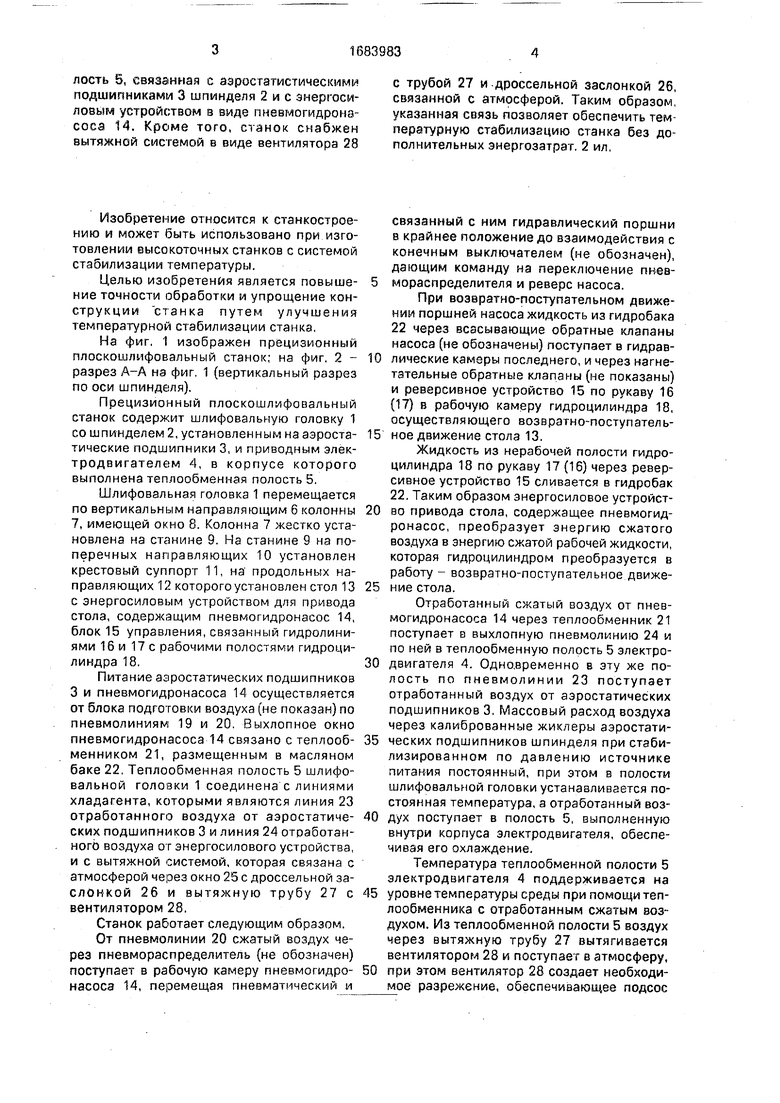

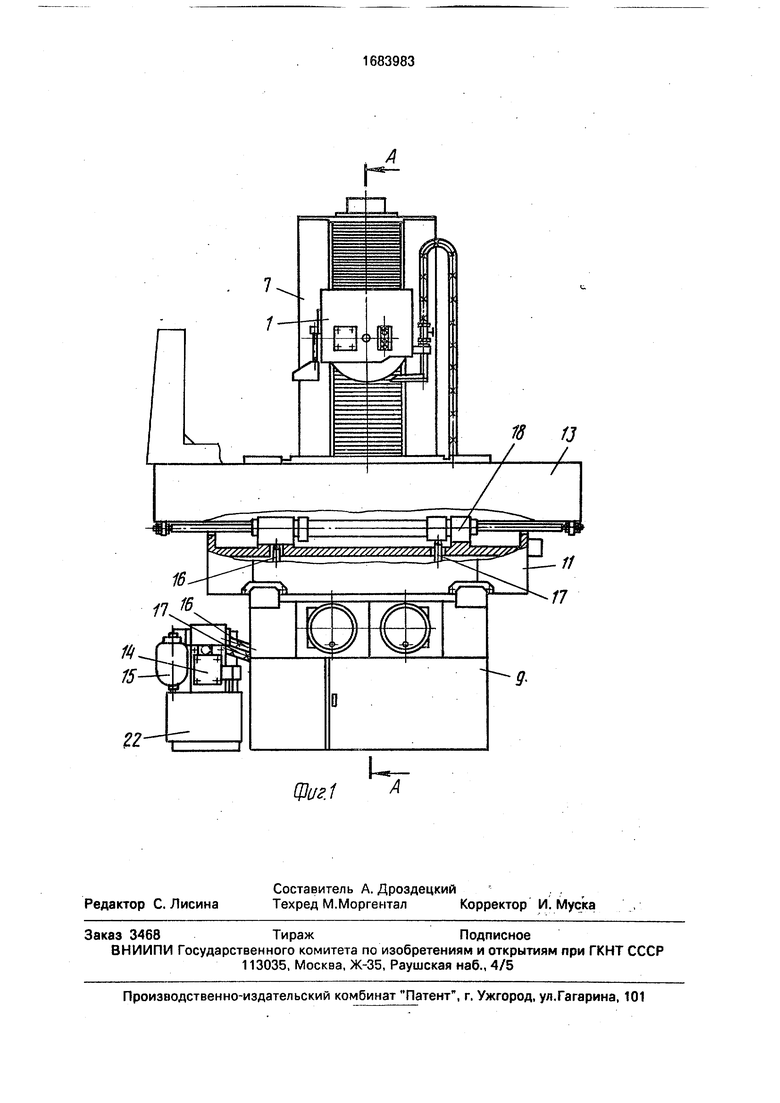

На фиг, 1 изображен прецизионный плоскошлифовальный станок; на фиг. 2 - разрез А-А на фиг, 1 (вертикальный разрез по оси шпинделя).

Прецизионный плоскошлифовальный станок содержит шлифовальную головку 1 со шпинделем 2, установленным на аэростатические подшипники 3, и приводным электродвигателем 4, в корпусе которого выполнена теплообменная полость 5.

Шлифовальная головка 1 перемещается по вертикальным направляющим 6 колонны 7, имеющей окно 8. Колонна 7 жестко установлена на станине 9. На станине 9 на поперечных направляющих 10 установлен крестовый суппорт 11, на продольных направляющих 12 которого установлен стол 13 с энергосиловым устройством для привода стола, содержащим пневмогидронасос 14, блок 15 управления, связанный гидролиниями 16 и 17с рабочими полостями гидроцилиндра 18.

Питание аэростатических подшипников 3 и пневмогидронасоса 14 осуществляется от блока подготовки воздуха (не показан) по пневмолиниям 19 и 20. Выхлопное окно пневмогидронасоса 14 связано с теплообменником 21, размещенным в масляном баке 22, Теплообменная полость 5 шлифовальной головки 1 соединена с линиями хладагента, которыми являются линия 23 отработанного воздуха от аэростатических подшипников 3 и линия 24 отработанного воздуха о г энергосилового устройства, и с вытяжной системой, которая связана с атмосферой через окно 25 с дроссельной заслонкой 26 и вытяжную трубу 27 с вентилятором 28.

Станок работает следующим образом.

От пневмопинии 20 сжатый воздух через пневмораспределитель (не обозначен) поступает в рабочую камеру пневмогидронасоса 14, перемещая пневматический j/s

связанный с ним гидравлический поршни в крайнее положение до взаимодействия с конечным выключателем (не обозначен), дающим команду на переключение пневмораспределителя и реверс насоса.

При возвратно-поступательном движении поршней насоса жидкость из гидробака 22 через всасывающие обратные клапаны насоса (не обозначены) поступает в гидравлические камеры последнего, и через нагнетательные обратные клапаны (не показаны) и реверсивное устройство 15 по рукаву 16 (17) в рабочую камеру гидроцилиндра 18, осуществляющего возвратно-поступательное движение стола 13.

Жидкость из нерабочей полости гидроцилиндра 18 по рукаву 17 (16) через реверсивное устройство 15 сливается в гидробак 22, Таким образом знергосиловое устройство привода стола, содержащее пневмогидронасос, преобразует энергию сжатого воздуха в энергию сжатой рабочей жидкости, которая гидроцилиндром преобразуется в работу - возвратно-поступательное движение стола.

Отработанный сжатый воздух от пневмогидронасоса 14 через теплообменник 21 поступает в выхлопную пневмолинию 24 и по ней в теплообменную полость 5 электродвигателя 4. Одновременно в эту же полость по пневмолинии 23 поступает отработанный воздух от аэростатических подшипников 3. Массовый расход воздуха через калиброванные жиклеры аэростатических подшипников шпинделя при стабилизированном по давлению источнике питания постоянный, при этом в полости шлифовальной головки устанавливается постоянная температура, а отработанный воздух поступает в полость 5, выполненную внутри корпуса электродвигателя, обеспечивая его охлаждение.

Температура теплообменной полости 5 электродвигателя 4 поддерживается на

уровне температуры среды при помощи теплообменника с отработанным сжатым воздухом. Из теплообменной полости 5 воздух через вытяжную трубу 27 вытягивается вентилятором 28 и поступает в атмосферу,

при этом вентилятор 28 создает необходимое разрежение, обеспечивающее подсос

воздуха среды через окно 8 во внутреннюю полость колонны 7, откуда через окно 25 с дроссельной заслонкой 26 поступает в теп- лообменную полость 5, где смешивается с отработанным сжатым воздухом пневмоси- стемы,

Расход воздуха, подсасываемого из среды, регулируется дроссельной заслонкой 26 таким образом, чтобы достичь необходимой температуры охлаждающей смеси. При этом достигается турбулентный режим потока, при котором происходит наиболее эффективная теплопередача от элементов электродвигателя к воздуху. Дроссельная заслонка 26 может настраиваться вручную или, с целью обеспечения минимального температурного перепада со срадой, управляться термодатчиком (не показан). Тепловыделения от энергосилового устройства привода стола 13 с пневмогидронасосом 14 малы, так как насос имеет высокий объемный КПД (99%), а отработанный воздух от пневматического цилиндра насоса имеет температуру значительно ниже температуры среды, так как при расширении воздуха поглощается значительное количество тепла, часть которого отнимается от масла в баке 22 при помощи теплообменника 21. В результате этого от масла отнимается тепло, выделяющееся при торможении стола 13. В зависимости от скорости стола 13 увеличивается подача пневмогидронасо- са,.т.е. число его ходов и, соответственно, количество отработанного воздуха, что исключает необходимость автоматической регулировки интенсивности теплопередачи в зависимости от скорости стола и позволяет практически получить минимальное

отклонение температуры масла от температуры среды, и следовательно, исключить тепловые деформации стола 13, приводимого гидроцилиндром 18.

Таким образом, связь линий отвода отработанного воздуха от аэростатических подшипников и энергосилового устройства стола с теплообменной полостью, выполненной внутри корпуса приводного электро- двигателя, позволяет решить задачу температурной стабилизации прецизионного плоскошлифовального станка относительно простыми и надежными средствами и обеспечивает минимальное отклонение температуры основных формообразующих узлов, что исключает их тепловые деформации и повышает точность станка.

Формула изобретения Прецизионный-, плоскошлифовальный станок, содержащий станину, шлифовальную головку с теплообменной полостью и приводным электродвигателем, линии хладагента, стол для размещения деталей с тер- мостабилизировнным энергосиловым устройством, отличающийся тем, что, с целью упрощения конструкции и повышения точности обработки за счет улучшения температурной стабилизации станка, тепло- обменная полость выполнена в корпусе приводного электродвигателя и соединена с введенными в устройство аэростатическими подшипниками шпинделя и энергосиловым устройством, при этом станок снабжен вытяжной системой, соединяющей теплообменную полость с атмосферой и выполненной в виде вытяжной трубы с вентилятором и дроссельной заслонкой.

п

Фиг.1

| название | год | авторы | номер документа |

|---|---|---|---|

| СТАНОК ПЛОСКОШЛИФОВАЛЬНЫЙ ЭЛЕКТРОМЕХАНИЧЕСКИЙ | 1994 |

|

RU2080237C1 |

| Поворотный стол с газостатической опорой | 2022 |

|

RU2788876C1 |

| СТАНОК ДЛЯ ШЛИФОВАНИЯ ПЛОСКИХ ИЗДЕЛИЙ | 1999 |

|

RU2167040C1 |

| Плоскошлифовальный станок | 1970 |

|

SU366669A1 |

| Сверлильный станок | 1978 |

|

SU770674A1 |

| Шпиндельный узел /его варианты/ | 1980 |

|

SU917929A1 |

| СТАНОК ДЛЯ ОБРАБОТКИ ПЛАСТИН ПО КОНТУРУ | 2003 |

|

RU2238837C1 |

| КООРДИНАТНОЕ УСТРОЙСТВО | 2000 |

|

RU2173625C1 |

| Стенд для испытания интеллектуальной системы адаптивного управления процессом резания на металлорежущих станках со шпиндельным узлом с активными магнитными подшипниками | 2015 |

|

RU2690625C2 |

| Вертикальный многошпиндельный станок | 1983 |

|

SU1135615A1 |

Изобретение относится к станкостроению и может быть использовано при изготовлении высокоточных станков с системой стабилизации температуры. Цель изобретения - повышение точности обработки и упрощение конструкции станка за счет улучшения его температурной стабилизации. Станок содержит шлифовальную головку 1 с приводным электродвигателем 4, у оторого выполнена теплообменная по

| Способ приготовления сернистого красителя защитного цвета | 1915 |

|

SU63A1 |

Авторы

Даты

1991-10-15—Публикация

1987-11-03—Подача