Изобретение относится к производству строительных изделий ячеистой структуры, например пеногипса, облегченных гипсокартонных листов.

Цель изобретения - увеличение стойкости пены и повышение прочности на изгиб.

Сульфат окисного железа при взаимодействии с алкилароматическими сульфонатами по сульфогруппе образует прочную комплексную соль, которая резко снижает поверхностную энергию на границе раздела фаз воздух - пенообразователь, тормозя обменные процессы, что повьппает диспергируемость системы, предотвращает агрегирование и укруплнение пузырьков воздуха, а это приводит к повышению стойкости всей системы. Своеобразное бронирование микропузырьков воздуха пенообразователем создает условия, прн которых твердые частицы, не нарупая целостности микропузырьков, прилипают к его поверхности. При нспользовании алкиларилсульфонатов вез добав- и жит 9Z органического вещества. Из

ления сульфата окисного железа происходит быстрое разрушение пены, не только на стадачи формования изделия, но и в процессе приготовления пен. Наиболее эффективен пенообразователь для приготовления пеногипса, npie«e- ряемого в процессе изготовления перегородочных гипсовых плит (гипсокар- тон).

Технология получения пеногипса включает три основные стадии: приготовление пены, приготовление гипсового теста (смесь гипсового вяжущего и воды) и перемешивание пены с гипсовым тестом. В этом случае стойкость пены оценивают по коэффициенту выхода пеногипсовой смеси К. (отношение объема пеногипсовой смеси к сумме объемов пены и гипсового раствора). Чем выше стойкость пены, тем в меньшей степени она разрушается в процессе приготовления пеногипса. Следовательно, с увеличением стойкости пены растет коэффициент К..

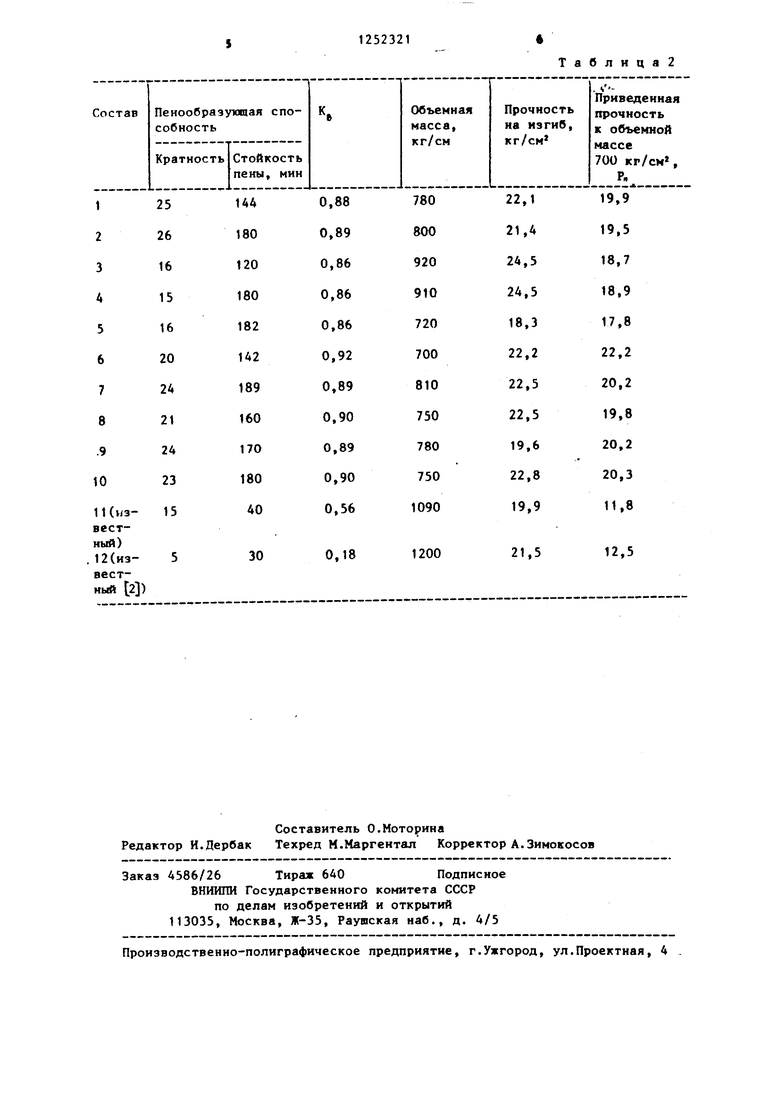

В процессе исследований и испытаний стойкости пены пенообразователя с использованием различных алкиларилсульфонатов с добавками сульфата железа (III) установлено, что во всех случаях прочность получаемых изделий нз пеногипса значительно превьппает прочность изделий при той же объемной массе, приготовляемых с применением пенообразователей известного

состава. Для оценки упрочняющего влияния пенообразователя используют понятие приведенной прочности Пц (отношение предельного сопротивления сжатию к объемной массе изделия). Найденная закономерность увеличения ГЦ для предлагаемых составов пенообразователя подтверждается с использованием различных алкиларилсульфонатов,

в частности сульфонола, эстанола, ал- килбензолсульфоната триэтаноламина, (трис-(2-гидроксиэтил)аммоний алкил- бензолсульфонат), рафинированного алхиларилсульфоната ДС-РАС, алкиларилароматических сульфонатов ПО-1, 1Ю-1Д, ПО-6К, контакта Петрова, контакта нейтрализованного черного (КНЧ), контакта рафинированного нейтрализованного черного (КЧНР).

Пример1. Готовят пенообразователь, состоящий из 90,02 КНЧ и 10,OZ сульфата окисного железа, например девятиводного кристаллогидрата сульфата железа (111), причем КНЧ содерполученного пенообразователя готовят 22-ный водный раствор, который диспергируют механическим путем до получения пены (кратность отнощений объе- ЭО ма пены к объему исходного раствора пенообразователя и стойкость пены определяются по известной методике).

П р и м е р 2. Готовят пенообразователь, состоящий из 80,0% КЧНР, раст

ор содержит 45Z органического вещества, и 20,02 сульфата железа (111). Из полученного пенообразователя готовят 22-ный раствор, который преобразуют в пену.

П р и м е р 3. Готовят пенообразователь, состоящий из 95,02 сульфонола (А02-ный раствор) и 5,02 сульфата окисного железа. Из полученного пенообразователя готовят 52-ный раствор, который преобразуют в пену,

П р и м е р 4. Готовят пенообразователь, состоящий из 792 алкилбензол- сульфоната аммония(402-ный раствор) и 21% сульфата окисного железа. Из полученного пенообразователя готовят 32-ный раствор, который преобразуют в пену.

П р и м е р 5. Готовят пенообразователь из 902 зстанола (тризтанол- 55 аминовая соль алкилбензолсульфоната, трис-(2-гидроксиэтил)аммоний алкил- бензолсульфонат) и 102 сульфата окисного железа. Из полученного пенообраэователя готовят 2%-ный раствор, который преобразуют в пену.

П р и м е р 6. Готовят пенообразователь, состоящий из 92% рафинированного алкиларилсульфоната ДС-РАС (40Х-НЫЙ раствор) и 8Z сульфата окис ного железа. Из полученного пенообразователя готовят 22-ный раствор, который преобразуют в пену.

Пример. Готовят пенообразо ватель, состоящий из 95Z ПО-1Д (29Х-ный раствор) и 5Z сульфата окис ного железа. Из полученного пенообразователя готовят 2Х-НЫЙ раствор, который преобразуют в пену.

Примере. Готовят пенообразователь, состоящий из 9AZ контакта Петрова и 6Z сульфата окисного железа. Из полученного пенообразователя готовят 2Z-иый раствор, который пре- образуют в пену.

П р и м е р 9. Готовят пенообразователь из 95Z КЧНР и 5Z сульфата окисного железа. Из полученного .пенообразователя готовят 2Z-ный раствор, который преобразуют в пену.

Приме р 10. Готовят пенообразователь из 75Z КЧЙР и 25Z сульфата

Алкиларилсульфонат

Сульфат окисного железа

Вторичные алкилсуль- фаты

Дииатрий метиленбис

90 80 95 79 90 92 95 94 95 75

10 20 5 21 10 8 5 6 5 25

окисного железа. Из полученного пенообразователя готовят 2Z-ный раствор, который преобразуют в пену.

Во всех примерах из полученной пены готовят пеногипс путем смешивания 40 o6.Z пены и 60 o6.Z гипсового теста из гипсового вяжущего при ,55.

Составы предлагаемого (1-10) и известного (П и 12) пенообразователей приведены в табл. 1, причем составы пенообразователей соответствуют примерам 1 - 10, а результаты испытаний образцов на основе зтих составов - в табл. 2.

Таким образом, предлагаемый пенообразователь, представляющий собой смесь алкиларилсульфоната с сульфа-- ITOM окисного железа, взятого в указанном процентном соотношении, позволяет получать пеногипсовую смесь с высоким выходом, изделия с малой объемной массой и достаточно высокой прочностью. По своим показателям пенообразователь на основе алкиларил- сульфонатов превосходит известные, прост по составу, исходные компоненты доступны и не являются дефицитными

Таблица 1

100

90 10

Таблица2

| название | год | авторы | номер документа |

|---|---|---|---|

| Пенообразователь | 1980 |

|

SU963973A1 |

| Пенообразователь | 1985 |

|

SU1337373A1 |

| Пенообразователь для пеногипсовой смеси | 1981 |

|

SU967996A1 |

| Способ изготовления гипсокартонных листов | 1985 |

|

SU1399289A1 |

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ПЕНОГИПСОВЫХ ИЗДЕЛИЙ | 2011 |

|

RU2461532C1 |

| Способ получения строительного раствора для производства поризованного материала | 1989 |

|

SU1698229A1 |

| Пенообразователь для поризации гипсовых смесей | 1983 |

|

SU1114644A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЕНОГИПСОВЫХ ИЗДЕЛИЙ, КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ПЕНОГИПСОВЫХ ИЗДЕЛИЙ | 1996 |

|

RU2099305C1 |

| Способ изготовления ячеистых строительных изделий | 1978 |

|

SU765233A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕНОГИПСОВОЙ МАССЫ ПУТЕМ ВАКУУМИРОВАНИЯ В КАВИТАЦИОННОМ АКТИВАТОРЕ-ДЕЗИНТЕГРАТОРЕ | 2009 |

|

RU2421424C1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Установка для полуавтоматической сварки | 1981 |

|

SU963773A2 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Руководство по применению хют- ческих добавок в бетоне | |||

| - М.: НИИЖБГосстроя СССР, 8/т.,с | |||

| Способ запрессовки не выдержавших гидравлической пробы отливок | 1923 |

|

SU51A1 |

Авторы

Даты

1986-08-23—Публикация

1985-03-19—Подача