Изобретение относится к контрольно-измерительной технике и может быть использовано для контроля профиля изделий сложной формы, например лопаток газотурбинных двигателей.

Цель изобретения - повышение точности при сохранении быстродействия путем снижения динамической погрешности, обусловленной отскоком измерительных стержней от обьекта контрол

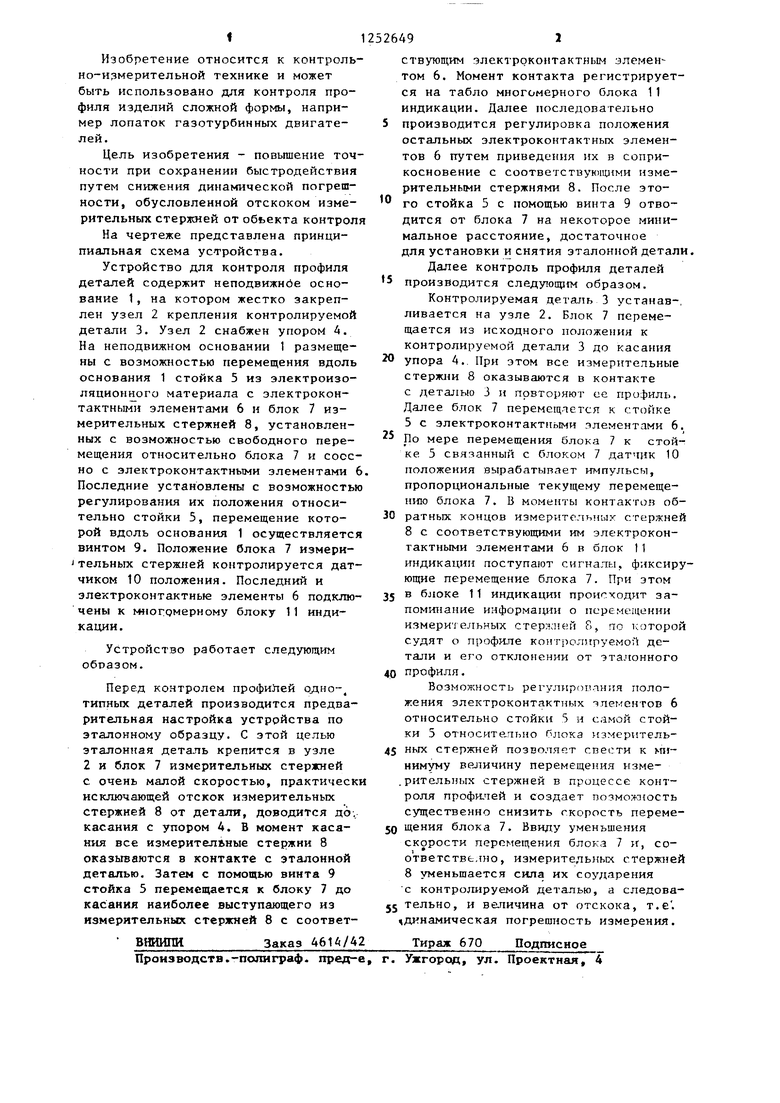

На чертеже представлена принципиальная схема устройства.

Устройство для контроля профиля деталей содержит неподвижнее основание 1, на котором жестко закреплен узел 2 крепления контролируемой детали 3. Узел 2 снабжен упором 4. На неподвижном основании 1 размещены с возможностью перемещения вдоль основания 1 стойка 5 из электроизоляционного материала с электрокон- тактныни элементами 6 и блок 7 измерительных стержней 8, установленных с возможностью свободного перемещения относительно блока 7 и соос- но с электроконтактными элементами 6 Последние установлены с возможностью регулирования их положения относительно стойки 5, перемещение которой вдоль основания 1 осуществляется винтом 9. Положение блока 7 измери- J тельных стержней контролируется датчиком 10 положения. Последний и электроконтактные элементы 6 подключены к м югрмерному блоку 11 индикации.

Устройство работает следующим образом.

Перед контролем профилей одно-, типных деталей производится предварительная настройка устройства по эталонному образцу. С этой целью эталонная деталь крепится в узле 2 и блок 7 измерительных стержней с очень малой скоростью, практическ исключающей отскок измерительных стержней 8 от детали, доводится до, касания с упором Д. В момент касания все измерителбные стержни 8 оказываются в контакте с эталонной деталью. Затем с помощью винта 9 стойка 5 перемещается к блоку 7 до касания наиболее выступающего из измерительных стержней 8 с соответ ВНИИПИ Заказ 461А/4

Производств.-полиграф, пред-е, г. Ужгорсад, ул. Проектная, 4

5

0

ствующим электроконтактным элег- ен том 6. Момент контакта регистрируется на табло многомерного блока 11 индикации. Далее последовательно производится регулировка положения остальных электроконтактных элементов 6 путем приведения их в соприкосновение с соответствук)Вд1ми измерительными стержнями 8. После этого стойка 5 с помощью винта 9 отводится от блока 7 на некоторое минимальное расстояние, достаточное для установки и снятия эталонной детали.

Далее контроль профиля деталей производится следу ощ1гм образом.

Контролируемая деталь 3 устанав-, ливается на узле 2. Блок 7 перемещается из исходного положения к контролируемой детали 3 до касания упора 4.. При этом все измерительные стержни 8 оказываются в контакте с деталью 3 и повторяют ее профиль. Далее блок 7 перемещается к стойке 5 с электроконтактными элементами 6. 5 По мере перемещения блока 7 к стойке 5 связанный с блоком 7 датчик 10 положения вырабатывает импульсы, пропорциональные текущему перемещению блока 7. В моменты контактов обратных концов измерительных стержней 8 с соответствующими им электроконтактными элементами 6 в блок 11 индикации поступают сигналы, фиксирующие перемещение блока 7. При этом в блоке 11 индикации происходит запоминание информащ и о перемещении измерительных стерл;ней В, по котороА судят о профи.ле контролируемой детали и его отклонении от эталонного 40 профиля.

Возможность регулпро11ания положения электроконтактных тлекентов 6 относительно стойки 5 и самой стойки 5 относитеаьио блока измерс.тель- 45 ных стержней позволяет свести к NHI- нимуму величину перемещения изме- .ритсльпых стержней в процессе контроля профи,пей и создает позможпость существенно снизить скорость переме- 50 щения блока 7. Ввиду уменьшения

скорости перемещения 7 к, со- ответствелно, измерительных стержней 8 уменьшается сила их соударения С контролируемой деталью, а следова- 55 тельно, и ве,пичина от отскока, т.е . динамическая погрешность измерения.

Тираж 670 Подписное

0

5

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для контроля формы поверхности объекта | 1989 |

|

SU1714322A1 |

| Устройство для контроля профиля деталей | 1978 |

|

SU922503A1 |

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ РАЗМЕРОВ ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ | 2007 |

|

RU2359219C2 |

| УСТРОЙСТВО КОНТРОЛЯ ВЫСОТЫ | 2007 |

|

RU2359218C2 |

| Устройство для контроля деталей со сложным профилем | 1990 |

|

SU1768925A1 |

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ РЕЗЬБ | 1993 |

|

RU2032141C1 |

| Устройство для измерения размеров резьбы | 1987 |

|

SU1511579A1 |

| Станок для электроискровой обработки внутренних цилиндрических поверхностей | 1988 |

|

SU1657308A1 |

| УСТРОЙСТВО ДЛЯ АКТИВНОГО КОНТРОЛЯ СРЕДНЕГО ДИАМЕТРА РЕЗЬБЫ ДЕТАЛЕЙ НА РЕЗЬБОШЛИФОВАЛЬНОМ СТАНКЕ | 2008 |

|

RU2397061C2 |

| Устройство для контроля жесткости упругих элементов | 1971 |

|

SU499513A1 |

| ПРИБОР ДЛЯ КОНТРОЛЯ ПЕРЕМЕННЫХ ЛИНЕЙНЫХВЕЛИЧИН | 0 |

|

SU207406A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для контроля профиля деталей | 1978 |

|

SU922503A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1986-08-23—Публикация

1985-03-20—Подача