ие.1 W

СП

ел

J2

/5

31511579

Изобретение относится к машиностроению, а именно к средствам для контроля резьб о

Цель изобретения - упрощение кон- j струкции за счет обеспечения возможности измерения координат точек профиля и базового торца вдоль оси контролируемой детали одним и тем же измерительным наконечником, а также по- Ю вышение безаварийности путем обеспечения возможности перемещения промежуточного звена вдоль оси штанги.

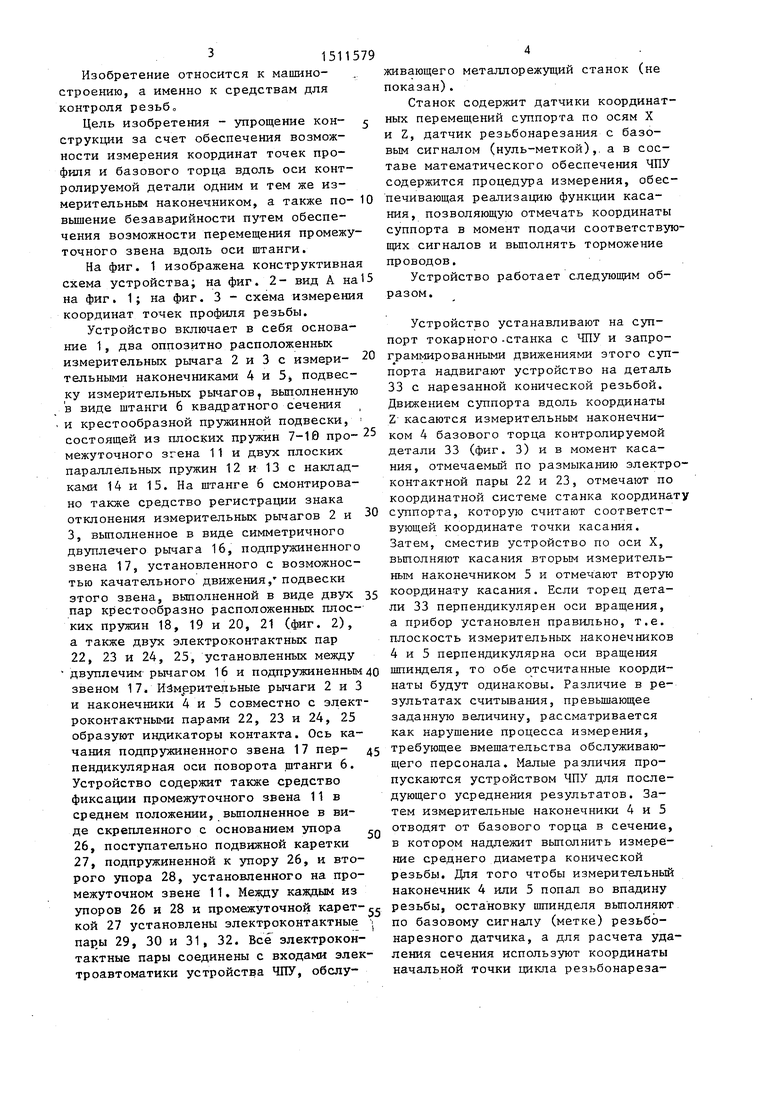

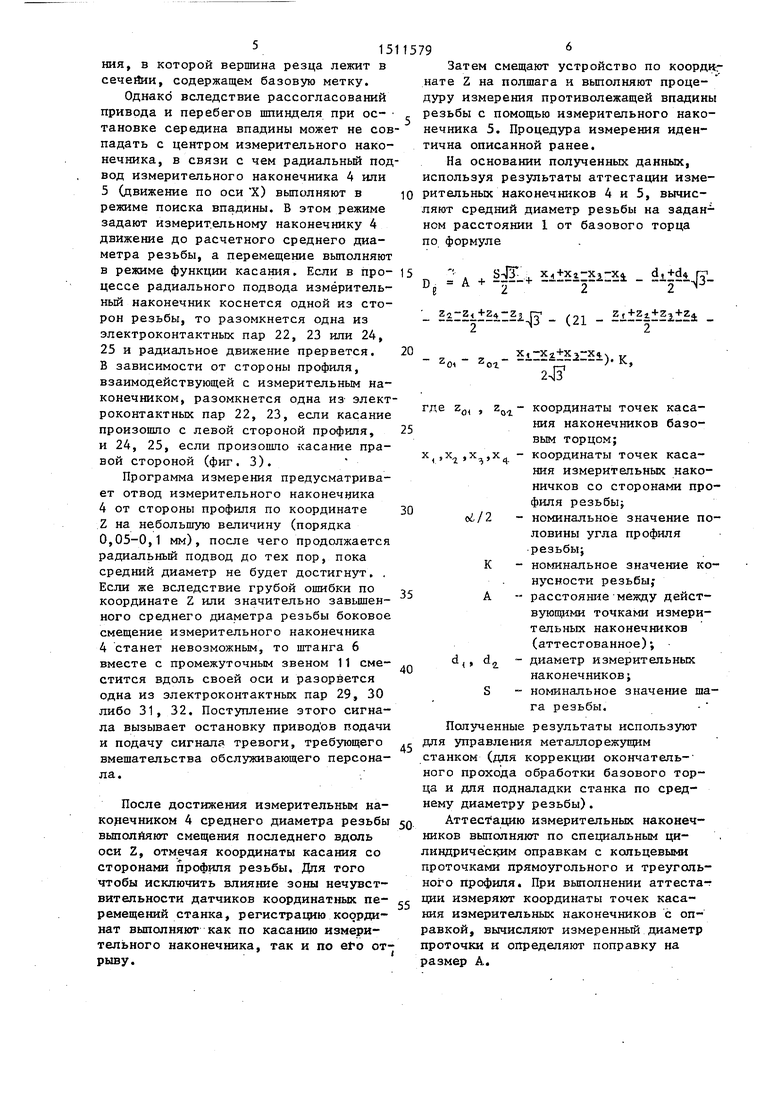

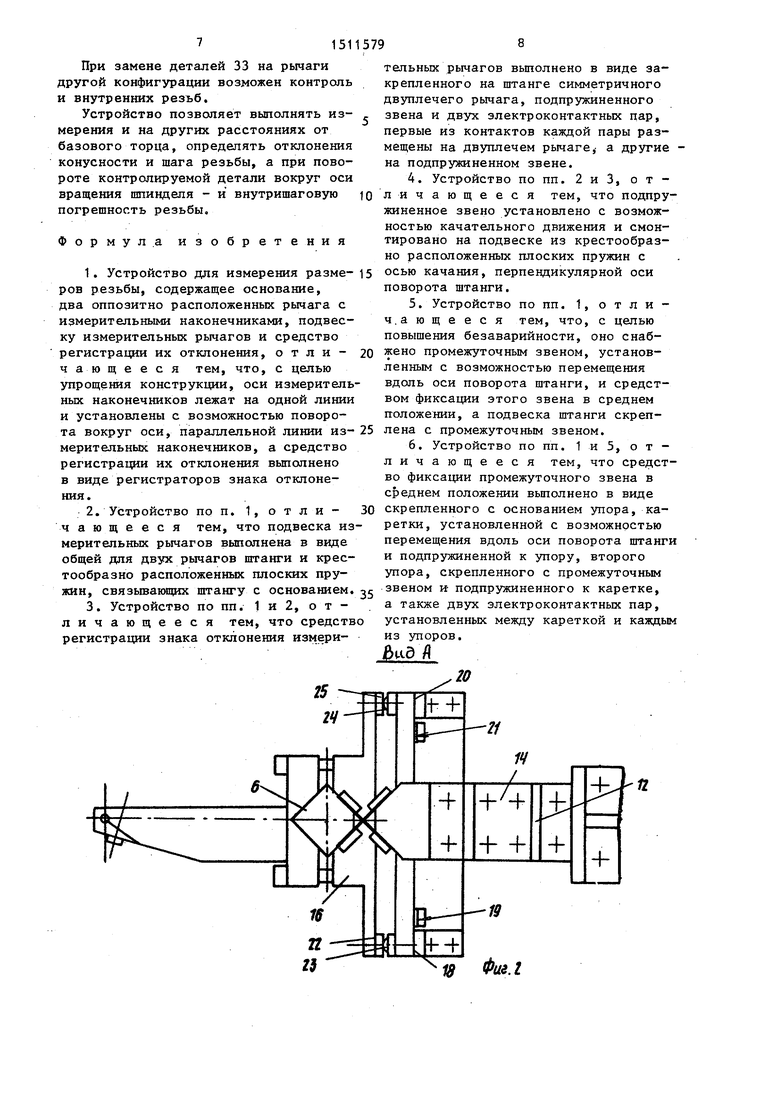

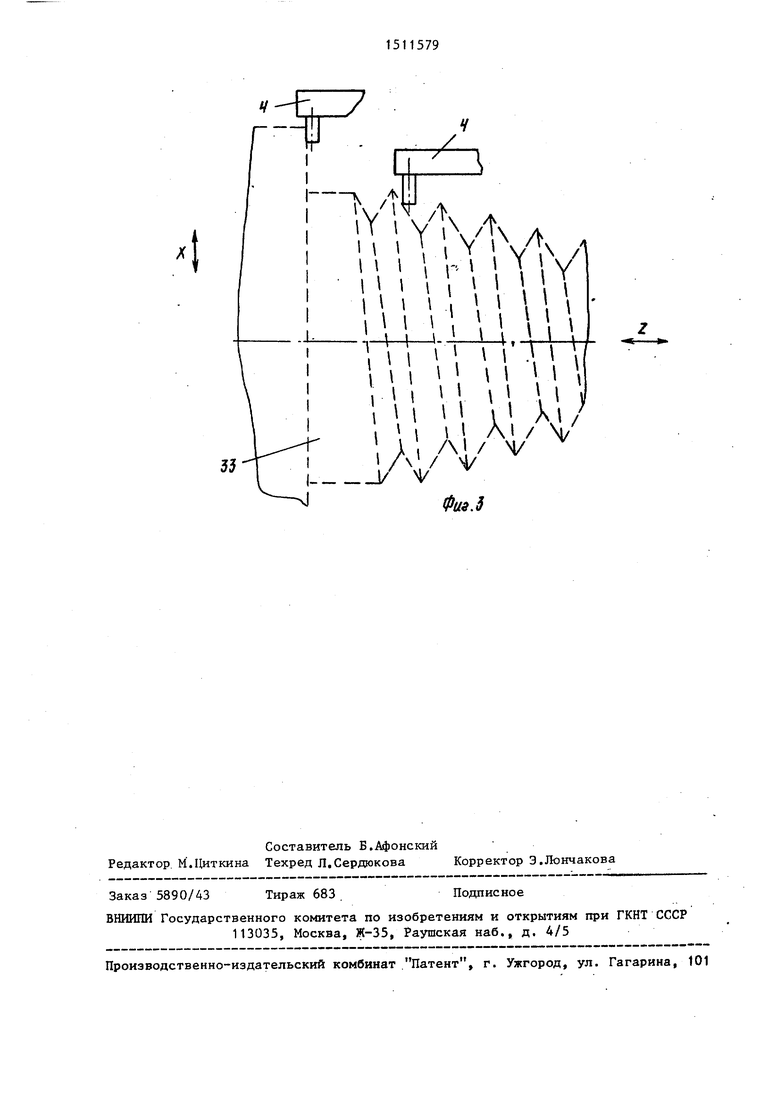

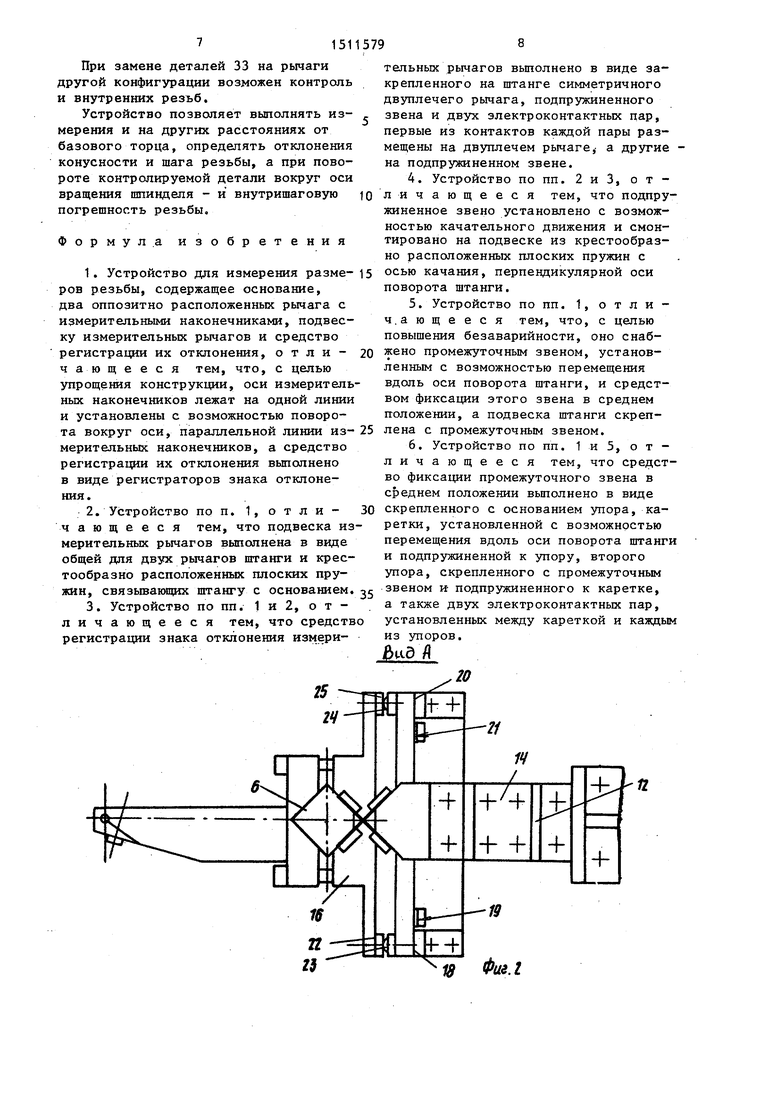

На фиг. 1 изображена конструктивная схема устройства; на фиг. 2- вид А на 15 на фиг. 1; на фиг. 3 - схема измерения координат точек профиля резьбы.

Устройство включает в себя основание 1, два оппозитно расположенных измерительных рычага 2 и 3 с измери- 20 тельными наконечниками 4 и 5 подвеску измерительных рычагов вьшолненную в виде штанги 6 квадратного сечения и крестообразной пружинной подвески, состоящей из плоских пружин 7-10 про- 25 межуточного згена 11 и двух плоских параллельных пружин 12 и 13 с накладками 14 и 15. На штанге 6 смонтировано также средство регистрации знака отклонения измерительных рычагов 2 и 30 3, выполненное в виде симметричного двуплечего рычага 16, подпружиненного звена 17, установленного с возможностью качательного движения, подвески этого звена, выполненной в виде двух 35 пар крестообразно расположенных плоских пружин 18, 19 и 20, 21 (фиг. 2), а также двух электроконтактных пар 22, 23 и 24, 25, установленных между двуплечим рычагом 16 и подпружиненным 40 звеном 17. Измерительные рычаги 2 и 3 и наконечники 4 и 5 совместно с электроконтактными парами 22, 23 и 24, 25 образуют индикаторы контакта. Ось качания подпружиненного звена 17 пер- 45 пендикулярная оси поворота штанги 6. Устройство содержит также средство фиксации промежуточного звена 11 в среднем положении, вьшолненное в виде скрепленного с основанием упора

26,поступательно подвижной каретки

27,подпружиненной к упору 26, и второго упора 28, установленного на промежуточном звена 11. Между каждым из упоров 26 и 28 и промежуточной кареткой 27 установлены электроконтактные пары 29, 30 и 31, 32. Все электроконтактные пары соединены с входами электроавтоматики устройства ЧПУ, обслу

живающего металлорежущий станок (не показан).

Станок содержит датчики координатных перемещений суппорта по осям X и Z, датчик резьбонарезания с базовым сигналом (нуль-меткой),, а в составе математического обеспечения ЧПУ содержится процедура измерения, обеспечивающая реализацию функции касания, позволяющую отмечать координаты суппорта в момент подачи соответствующих сигналов и выполнять торможение проводов.

Устройство работает следующим образом.

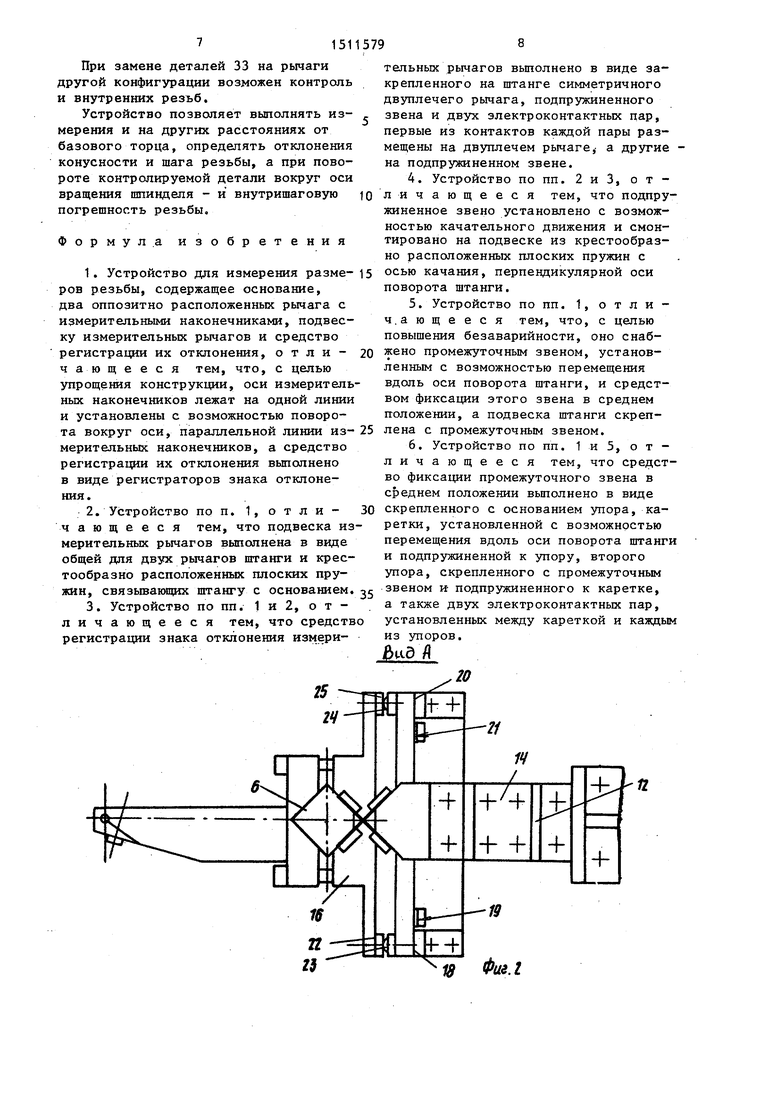

Устройство устанавливают на суппорт токарного -станка с ЧПУ и запрограммированными движениями этого суппорта надвигают устройство на деталь 33 с нарезанной конической резьбой. Движением суппорта вдоль координаты Z касаются измерительным наконечником 4 базового торца контролируемой детали 33 (фиг. 3) и в момент касания, отмечаемый по размыканию электроконтактной пары 22 и 23, отмечают по координатной системе станка координату суппорта, которую считают соответствующей координате точки касания. Затем, сместив устройство по оси X, выполняют касания вторым измерительным наконечником 5 и отмечают вторую координату касания. Если торец детали 33 перпендикулярен оси вращения, а прибор установлен правильно, т.е. плоскость измерительных наконечников 4 и 5 перпендикулярна оси вращения шпинделя, то обе отсчитанные координаты будут одинаковы. Различие в результатах считывания, превьш1ающее заданную величину, рассматривается как нарушение процесса измерения, требующее вмешательства обслуживающего персонала. Малые различия пропускаются устройством ЧПУ для последующего усреднения результатов. Затем измерительные наконечники 4 и 5 отводят от базового торца в сечение, в котором надлежит выполнить измерение среднего диаметра конической резьбы. Для того чтобы измерительный наконечник 4 или 5 попал во впадину резьбы, остановку шпинделя выполняют по базовому сигналу (метке) резьбонарезного датчика, а для расчета удаления сечения используют координаты начальной точки цикла резьбонареза515

ния, в которой вершина резца лежит в сечейии, содержащем базовую метку.

Однако вследствие рассогласований привода и перебегов шпинделя при ос- тановке середина впадины может не совпадать с центром измерительного наконечника, в связи с чем радиальньй подвод измерительного наконечника 4 или 5 (движение по оси X) выполняют в режиме поиска впадины. В этом режиме задают измерительному наконечнику 4 движение до расчетного среднего диаметра резьбы, а перемещение выполняют в режиме функции касания. Если в процессе радиального подвода измёритель- ньй наконечник коснется одной из сторон резьбы, то разомкнется одна из электроконтактных пар 22, 23 или 24, 25 и радиальное движение прервется. В зависимости от стороны профиля, взаимодействующей с измерительным наконечником, разомкнется одна из электроконтактных пар 22, 23, если касание произошло с левой стороной профиля, и 24, 25, если произошло касание правой стороной (фиг. 3).

Программа измерения предусматривает отвод измерительного наконечника 4 от стороны профиля по координате Z на небольшую величину (порядка 0,05-0,1 мм), после чего продолжается радиальный подвод до тех пор, пока средний диаметр не будет достигнут. . Если же вследствие грубой ошибки по координате Z или значительно завьш1ен ного среднего диаметра резьбы боковое смещение измерительного наконечника 4 станет невозможным, то штанга 6 вместе с промежуточным звеном 11 сместится вдоль своей оси и разорвется одна из электроконтактных пар 29, 30 либо 31, 32. Поступление этого сигнала вызывает остановку привод ов подачи и подачу сигнала тревоги, требующего вмешательства обслуживающего персонала.

После достижения измерительным на- коречником 4 среднего диаметра резьбы выполйяют смещения последнего вдоль оси Z, отмечая координаты касания со сторонами профиля резьбы. Для того чтобы исключить влияние зоны нечувствительности датчиков координатных перемещений станка, регистрацию координат выполняют как по касанию измерительного наконечника, так и по efo отрыву.

9

Затем смещают устройство по коорди-г нате Z на полшага и выполняют процедуру измерения противолежащей впадины резьбы с помощью измерительного наконечника 5. Процедура измерения идентична описанной ранее.

На основании полученных данных, используя результаты аттестации измерительных наконечников 4 и 5, вычисяют средний диаметр резьбы на заданном расстоянии 1 от базового торца по формуле

д s, 5ii5i 5i-5i ,

5ii5il5iz5i Рг - с 21 - -ii-ii-ii-i

- Z

01

- , 5il5ij:5l 5i). к.

2

5

5

5

0

5

0

где Zg , ZQ - координаты точек касания наконечников базовым торцом;

х,х,,х ,х - координаты точек касания измерительных нако- ничков со сторонами профиля резьбы

oL/2 - номинальное значение половины угла профиля резьбы;

К - номинальное значение конусности резьбы,- А расстояние между деист- вуюпзими точками измерительных наконечников (аттестованное); d, d - диаметр измерительных

наконечников;

S номинальное значение шага резьбы.

Полученные результаты используют для управления металлорежущим

станком (для коррекции окончатель- ного прохода обработки базового торца и для подналадки станка по среднему диаметру резьбы). Q Аттестацию измерительных наконечников выполняют по специальным цилиндрическим оправкам с кольцевыми проточками прямоугольного и треугольного профиля. При выполнении аттестат ции измеряют координаты точек касания измерительных наконечников с оправкой, вычисляют измеренный диаметр проточки и определяют поправку на размер А.

1. Устройство для измерения разме-15 осью качания, перпендикулярной оси ров резьбы, содержащее основание, два оппозитно расположенных рычага с измерительными наконечниками, подвеску измерительных рычагов и средство регистрации их отклонения, о т л и - 20

поворота штанги.

5. Устройство по пп. 1, о т л и ч.ающееся тем, что, с целью повышения безаварийности, оно снабжено промежуточным звеном, установ ленным с возможностью перемещения вдоль оси поворота штанги, и средст вом фиксации этого звена в среднем положении, а подвеска штанги скреп

чающееся тем, что, с целью упрощения конструкции, оси измерительных наконечников лежат на одной линии и установлены с возможностью поворо5. Устройство по пп. 1, о ч.ающееся тем, что, с повышения безаварийности, оно жено промежуточным звеном, ус ленным с возможностью перемещ вдоль оси поворота штанги, и вом фиксации этого звена в ср положении, а подвеска штанги

та вокруг оси, параллельной линии из- 25 лена с промежуточным звеном.

6. Устройство по пп. 1 и 5 личающееся тем, что во фиксации промежуточного зв среднем положении выполнено в 30 скрепленного с основанием упо ретки, установленной с возмож перемещения вдоль оси поворот и подпружиненной к упору, вто упора, скрепленного с промежу звеном и подпружиненного к ка а также двух электроконтактны установленных между кареткой из упоров.

мерительных наконечников, а средство регистрации их отклонения выполнено в виде регистраторов знака отклонения.

2.Устройство по п. 1, отличающееся тем, что подвеска измерительных рычагов выполнена в виде общей для двух рычагов штанги и крестообразно расположенных плоских пружин, связьюающих штангу с основанием. 35

3.Устройство по пп. 1 и 2, о т - личающееся тем, что средство регистрации знака отклонения измери30

осью качания, перпендикулярной оси

поворота штанги.

5. Устройство по пп. 1, о т л и - ч.ающееся тем, что, с целью повышения безаварийности, оно снабжено промежуточным звеном, установленным с возможностью перемещения вдоль оси поворота штанги, и средством фиксации этого звена в среднем положении, а подвеска штанги скреплена с промежуточным звеном.

6. Устройство по пп. 1 и 5, о т - личающееся тем, что средство фиксации промежуточного звена в среднем положении выполнено в виде скрепленного с основанием упора, каретки, установленной с возможностью перемещения вдоль оси поворота штанги и подпружиненной к упору, второго упора, скрепленного с промежуточным звеном и подпружиненного к каретке, а также двух электроконтактных пар, установленных между кареткой и каждым из упоров.

.са Д

20

П

Фиг.1

/

/

А / V

fe.J

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для измерения размеров резьб | 1989 |

|

SU1670337A1 |

| Система автоматического управления размерной настройкой токарных станков с ЧПУ | 1981 |

|

SU1144775A1 |

| Трехкоординатная измерительная головка | 1990 |

|

SU1796865A1 |

| МАГНИТОСТРИКЦИОННЫЙ ПРЕОБРАЗОВАТЕЛЬ КАСАНИЯ | 2005 |

|

RU2284467C1 |

| Измеритель положения режущей кромки инструмента | 1974 |

|

SU623708A1 |

| Устройство для контроля геометрических параметров полупроводниковых пластин | 1982 |

|

SU1048305A1 |

| Устройство для измерения параметров внутренних сфер | 1989 |

|

SU1698620A1 |

| Способ автоматического управления точностью обработки конических резьбовых деталей | 1984 |

|

SU1199464A1 |

| Измерительная головка | 1990 |

|

SU1780930A1 |

| АВТОМАТ ДЛЯ КОНТРОЛЯ РАЗМЕРОВ БАЛЛОНОВ ЭЛЕКТРОННОЛУЧЕВЫХ ТРУБОК | 1972 |

|

SU332520A1 |

Изобретение относится к машиностроению. Цель изобретения - упрощение конструкции за счет обеспечения возможности измерения координат точек профиля и базового торца вдоль оси контролируемой детали одним и тем же измерительным наконечником, а повышение безаварийности путем обеспечения возможности перемещения промежуточного звена вдоль оси штанги. Измерение профиля резьбы и базового торца вдоль оси контролируемой детали выполняют одними и теми же измерительными наконечниками 4 и 5, при этом измерение координат выполняют последовательно, а расстояние между измерительными наконечниками вдоль поперечной оси предварительно аттестуют. Измерение осуществляется за счет того, что измерительные рычаги 2 и 3 установлены с возможностью перемещения вдоль оси контролируемой детали, а средство регистрации их отклонения выполнено в виде двух электроконтактных пар, отмечающих знак отклонения рычагов 2 и 3. 5 з.п.ф-лы, 3 ил.

Составитель Б.Афонский Редактор. М.Циткина Техред Л.Сердюкова Корректор Э.Лончакова

Заказ 5890/43

Тираж 683

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, аушская наб., д. 4/5

Подписное

| Каталог, фирмы Mauser Werke, ФРГ, Aubenmebkonf5 1980 | |||

| Видоизменение прибора для получения стереоскопических впечатлений от двух изображений различного масштаба | 1919 |

|

SU54A1 |

Авторы

Даты

1989-09-30—Публикация

1987-05-18—Подача