.

Изобретение относится к литейному производству, в частности к изготовлению керамических форм и стержней по постоянным моделям.

Цель изобретения - повьппение ка- честна лицевой поверхности стержней и форма за счет уменьшения газона- сьпцения суспензии.

Пример. В цилиндр емкостью 1,5 л наливали гидролизованный раствор этилсиликата. Цилиндр устанавливали под миксер и перемешивая при 3000 об/мин, вводили пылевидный кварц ПК-3. После получения однородной массы вязкостью 30 с по ВЗ-4 миксер отключали и суспензию выстаивали 5 мин. Затем вновь включали миксер и вводили крупнозернистый наполнитель - кварцевый песок 1К016Б потоком 4,810 - 5,2-10 частиц/С м до вязкости суспензии 50 с. После этого добавляли гегеобразователь - полиорганосилазан. Замешивали его 0,5-1,0 мин и выливали суспензию 8 стержневой ящик.

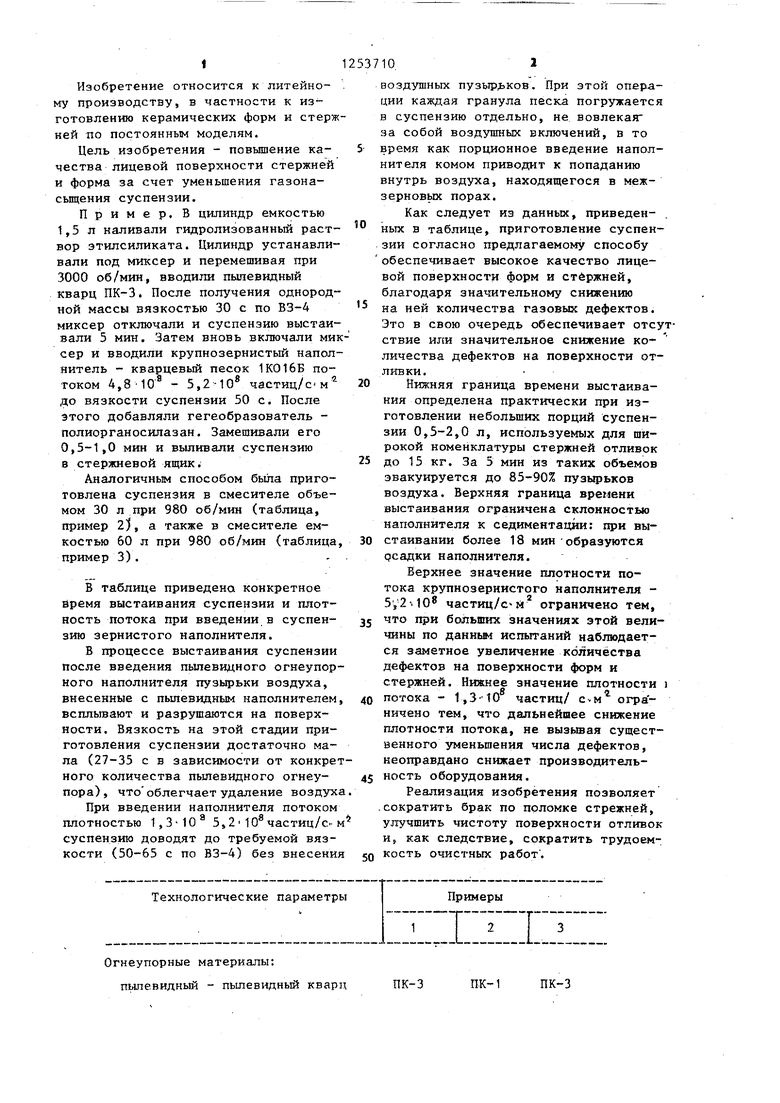

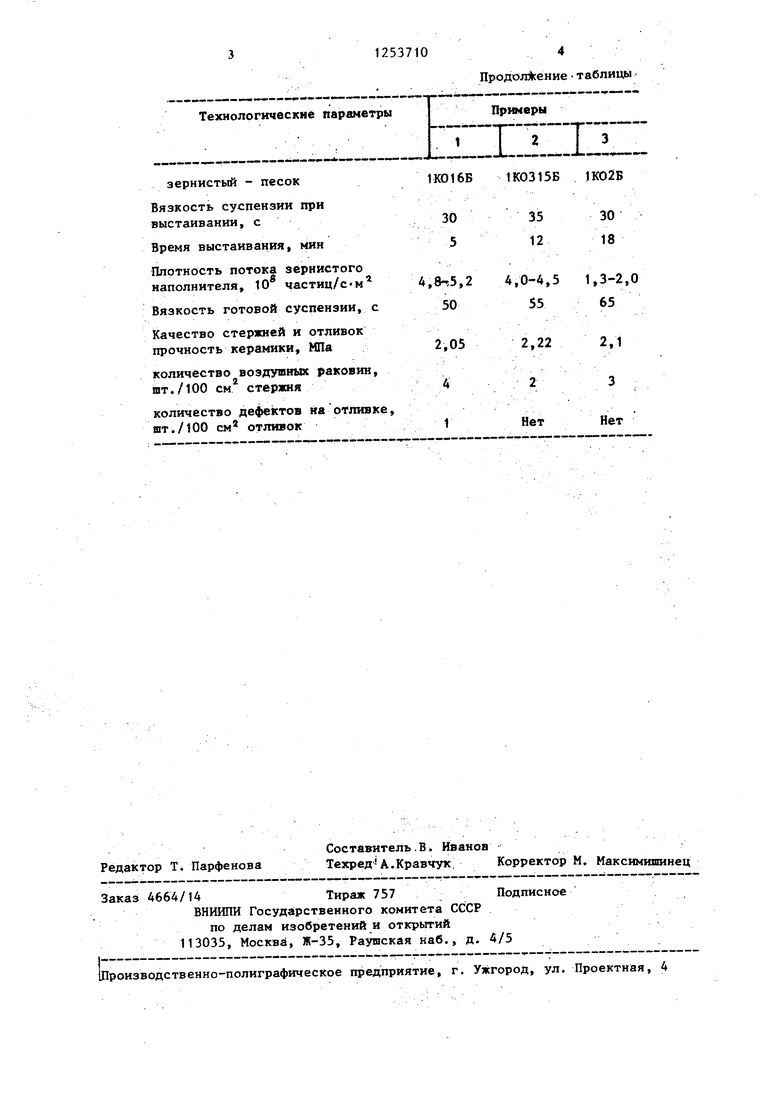

Аналогичным способом была приготовлена суспензия в смесителе объемом 30 л при 980 об/мин (таблица, пример 2, а также в смесителе емкостью 60 л при 980 об/мин (таблица пример 3).В таблице приведена конкретное время выстаивания суспензии и плотность потока при введении в суспен- зию зернистого наполнителя.

В процессе выстаивания суспензии после введения пьшевидного огнеупорного наполнителя пузырьки воздуха, внесенные с пылевидным наполнителем всплывают и разрушаются на поверхности. Вязкость на этой стадии приготовления суспензии достаточно мала (27-35 с в зависимости от конкреного количества пылевидного огнеу- пора), что облегчает удаление воздух

При введении наполнителя потоком

QД

ПЛОТНОСТЬЮ 1,3-10 5,210 частиц/ссуспензию доводят до требуемой вязкости (50-65 с по ВЗ-4) без внесени

Огнеупорные материалы:

пылевидный - пылевидный кварц

воздушных пузьфьков. При этой операции каждая гранула песка погружается в суспензию отдельно, не вовлекая за собой воздужных включений, в то время как порционное введение наполнителя комом приводит к попаданию внутрь воздуха, находящегося в меж- зерновых порах.

Как следует из данных, приведенных в таблице, приготовление суспензии согласно предлагаемому способу обеспечивает высокое качество лицевой поверхности форм и стержней, благодаря значительному снижению на ней количества газовых дефектов. Это в свою очередь обеспечивает отсуствие или значительное снижение количества дефектов на поверхности отливки.

Нижняя граница времени выстаивания определена практически при изготовлении небольших порций суспензии 0,5-2,0 л, используемых для щи- рокой номенклатуры стержней отливок до 15 кг. За 5 мин из таких объемов эвакуируется до 85-90% пузырьков воздуха. Верхняя граница времени выстаивания ограничена склонностью наполнителя к седиментации: при выстаивании более 18 мин - образуются дсадки наполнителя.

Верхнее значение плотности потока крупнозернистого наполнителя - 5у2-. 10 часткц/с й ограничено тем, что при больших значениях этой величины по данньм испытаний наблюдается заметное увеличение количества дефектов на поверхности форм и стержней. Нижнее значение плотности потока - 1,3-10 частиц/ огра - ничено тем, что дальнейшее снижение плотности потока, не вызывая существенного уменьшения числа дефектов, неоправдано снижает производительность оборудования.

Реализация изобретения позволяет .сократить брак по поломке стрежней, улучшить чистоту поверхности отливок и как следствие, сократить трудоемкость очистных работ .

ПК-3

ПК-1

ПК-3

зернистый - песок

Вязкость суспензии при выстаивании, с

Время выстаивания, нян

Плотность потока зернистого наполнителя, 10 частиц/с-м

Вязкость готовой суспензии, с

Качество стержней и отливок прочность керамики, МПа

количество воздушных раковин, шт./100 см стержня

количество дефектов на отливк шт./100 см отливок

Редактор Т. Парфенова

Составитель.В Иванов

Техред|А.Кравчук; Корректор М. Максимишинец

Заказ 4664/14Тираж 757Подписное

ВНИЙПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

:роизводственно-полиграфическое предприятие, г. Ужгород, ул. Проектн ая, 4

Е

Продолжениетаблицы

1КО16Б 1К0315Б 1К02Б

30 5

35 12

30 18

4,8-,5,2 4,0-4,5 1,3-2,0 50 55 65

2,05

2,22

2,1

Нет

Нет

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ОБОЛОЧКОВЫХ ФОРМ ДЛЯ ЛИТЬЯ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2006 |

|

RU2302311C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФОРМ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ (ВАРИАНТЫ) | 2011 |

|

RU2478453C1 |

| Способ изготовления керамических оболочковых форм для литья по выплавляемым моделям | 2018 |

|

RU2691914C1 |

| Суспензия для изготовления многослойных оболочковых форм по выплавляемым моделям | 1981 |

|

SU1066716A1 |

| Суспензия для изготовления многослойных оболочковых форм | 1983 |

|

SU1227310A1 |

| СПОСОБ ПОДГОТОВКИ ЗЕРНИСТЫХ МАТЕРИАЛОВ ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ФОРМ И СТЕРЖНЕЙ В ЛИТЬЕ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2010 |

|

RU2443499C1 |

| Способ подготовки зернистых материалов для изготовления керамических форм и стержней | 1990 |

|

SU1766577A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБОЛОЧКОВЫХ ФОРМ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2008 |

|

RU2375144C1 |

| Способ изготовления керамической оболочки для литья по выплавляемым моделям | 2018 |

|

RU2685827C1 |

| Способ изготовления многослойной оболочковой формы по выплавляемым моделям | 1982 |

|

SU1136883A1 |

| Веникодробильный станок | 1921 |

|

SU53A1 |

| Косняну К | |||

| и др | |||

| Литье в керамические формы | |||

| М.: Машиностроение, 1980, с | |||

| Шланговое соединение | 0 |

|

SU88A1 |

| Иванов В.Н., Зарецкая Г.М | |||

| Литье в керамические формы по постоянным моделям | |||

| М.: Машиностроение, 1975, с, 61, с | |||

| Схема обмотки ротора для пуска в ход индукционного двигателя без помощи реостата, с применением принципа противосоединения обмоток при трогании двигателя с места | 1922 |

|

SU122A1 |

Авторы

Даты

1986-08-30—Публикация

1985-01-24—Подача