1

Изобретение относится к литейно- производству, а именно к изготовлению оболочковых форм по вьшлавляе- мьм моделям.

Известно, что в качестве связующего при изготовлении оболочковых форм в литье по выплавляемым мод(злям .применяют гидролизонанные растворы этилсшшката. Формы, изготовленные с гидролизованным этилсиликатом обладают высокими физико-механическими характеристиками ГО.

Однако применение данного связующего связано с рядом трудностей, так как оно не поставляется в готовом виде и при производстве оболочковых форм остается необходимой операция приготовления гидролизованного этилсиликата, являющаяся вредной и пожароопасной.

Известно применение суспензий со связующим кремнезоль, представляющим собой готовое связующее iJKOTopoe Б суспензии применяют как в обработанном, так и в необработанном виде 2.

Однако оболочки из суспензии с кремнезолем обладают недостаточной прочностью и их применяют для облицовочных слоев оболочек.

Наиболее близкой к предлагаемой является суспензия Сз, содержаЕ1ая водный коллоидный кремнезем (крем- незоль) с концентрацией SiO от 20 до 60 мас.% и огнеупорньм наполнитель (кристаллический кварц, циркон, муллит и др.) при следующем соотношении ингредиентов, мас,%:

Кремнезоль .20-50

Огнеупорный

наполнитель Остальное

Однако прочность прокаленных оболочек, полученных из суспензии с этим связующим невысока (20-22 кгс/см), поэтому данную суспензию используют только для облицовочного слоя оболочковых форм, что обеспечивает получение отливок с повышенной чистотой поверхности. Для достижения необходимой прочности сырых (непрока- ,ленных) и прокаленньрс оболочек последующие слои наносят из суспензии

с этилсиликатным связующим или с ком273102

бинированным связуюпщм этилсиликат - кремнезоль..

Цель изобретения - повьшение прочности прокаленных и непрокаленных 5 оболочковых форм.

Поставленная цель достигается тем, что. суспензия для изготовления многослойных оболочковых форм по выплавляемым моделям, срдержащая кремне- 10 золь, воду, пылевидный кварц, дополнительно содержит бинарную смесь из водорастворимых полимеров, выбранных из группы, содержащей амифлок и натрий карбоксиметилцеллюлозу или ами- 15 флок и полиэтиленгликоль, или поли- этиленимин и полиэтиленгликоль, шт полиэтиленимин и натрий карбоксиметилцеллюлозу, или поли-4-винил-Н- бензилтриметил (ВА-2) и натрий карбо- 20 ксиметилцеллюлозу, или амифлок и там- пакрил, причем в каждой указанной паре полимеры имеют массовое соотношение (1-4):1, а суспензия содержит ингредиенты при следующем соотноше- 25 НИИ, мас.%:

Пьшевидный кварц 55,0-75,0

Кремнезоль24,0-44,0

Бинарная смесь

из водорастворимых 30 полимеров0,001-0,01

ВодаОстальное

В бинарной смеси водорастворимых полимеров амифлок и натрий карбокси- метилцеллюлоза имеют массовое соотношение 4:1.

В бинарной смеси водорастворимых полимеров а1У1ифлок и полиэтиленгликоль имеют массовое соотношение 1:1,

5

В бинарной смеси водорастворимых

полимеров полизтиленимин и натрий карбоксиметилцеллюлоза имеют массовое соотношение 2:1.

В бинарной смеси водорастворимых полимеров амифлок и тампакрил имеют массовое соотношение 1:1.

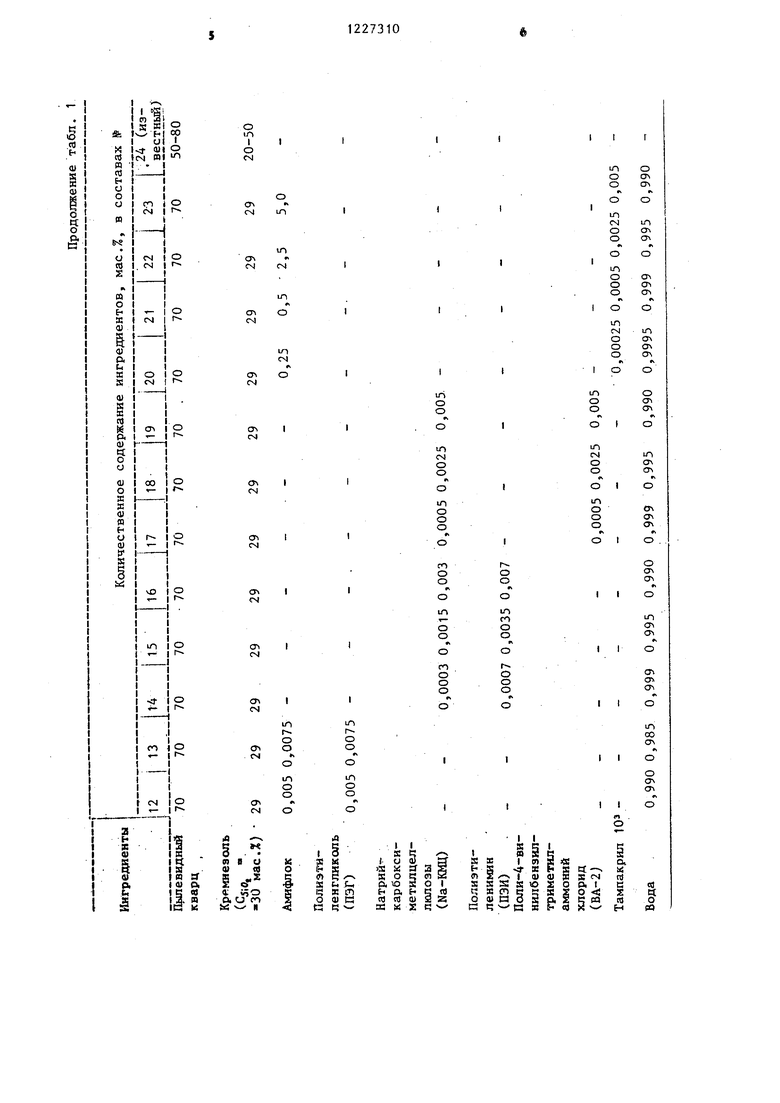

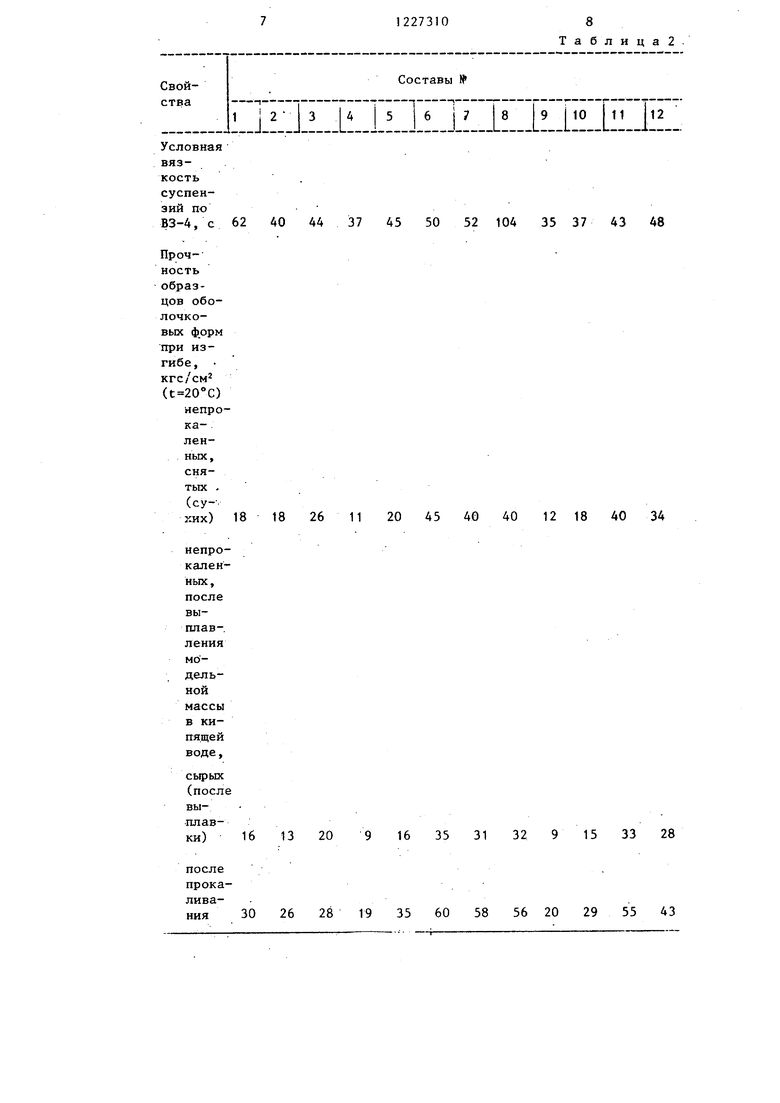

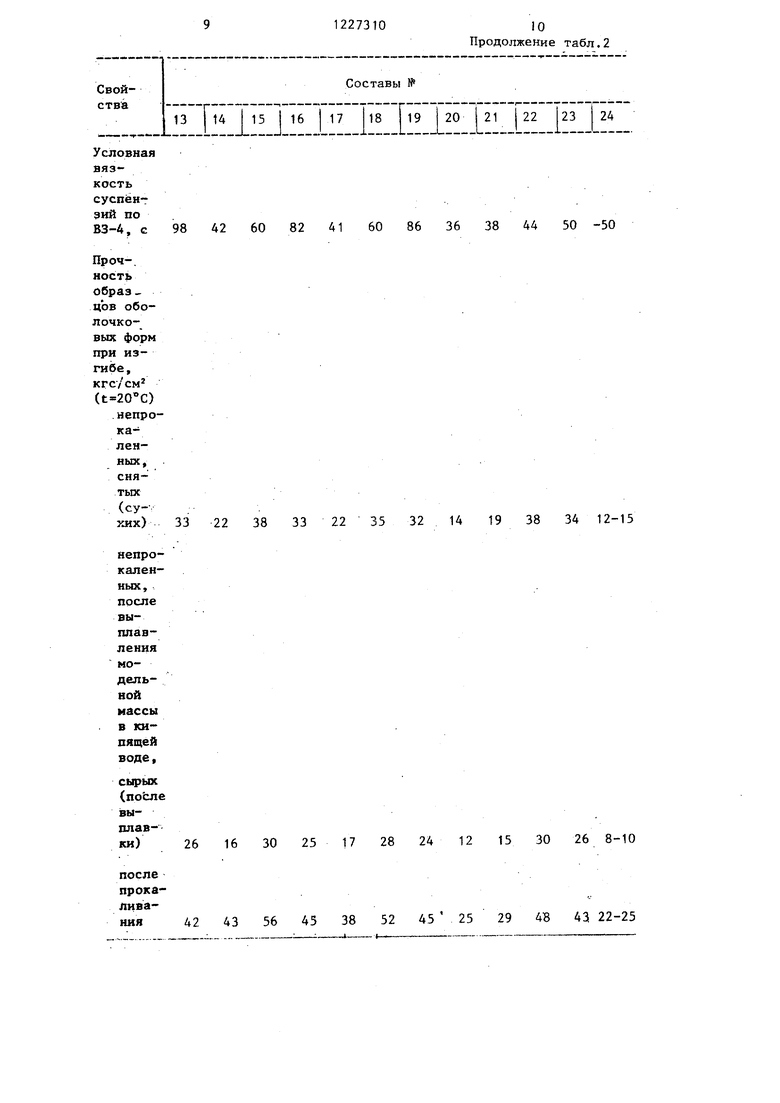

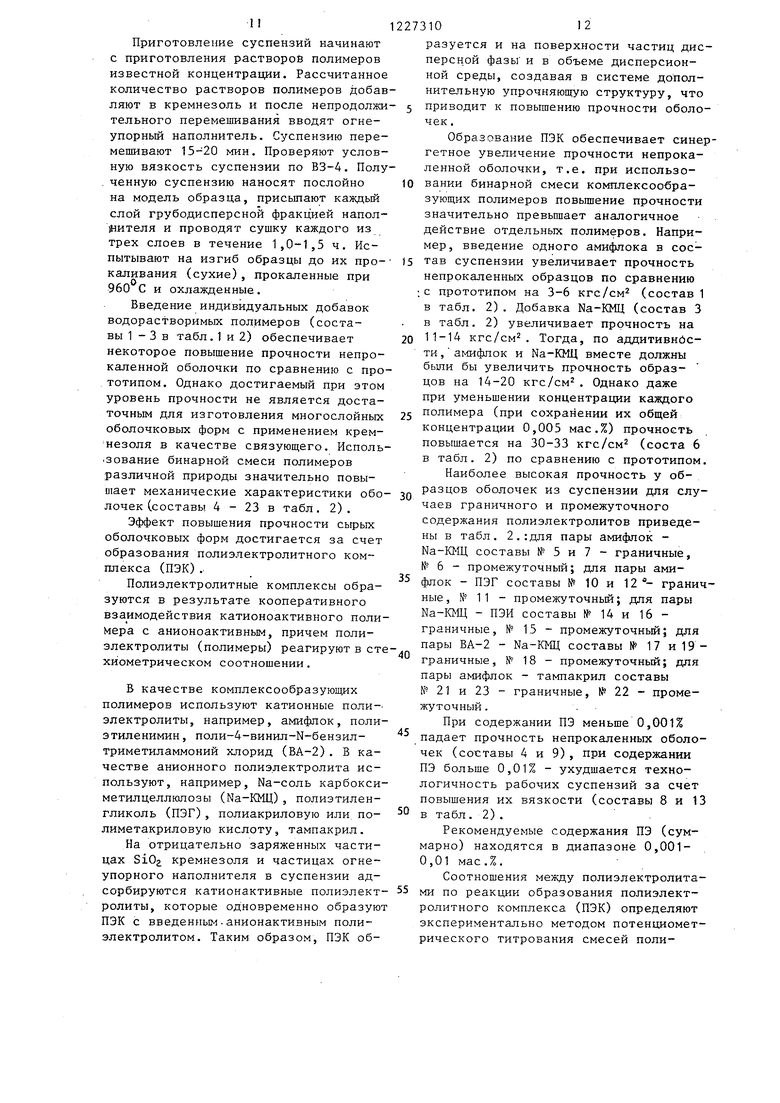

Составы рабочих суспензий с различным содержанием водорастворимых полимеров при постоянном соотношении пьшевидного кварца (огнеупорного на- полнителя)и кремнезоля приведены в табл. 1, а их свойства - в табл.2.

18 18 26

16 13

20

30

26 28

Таблица2

11

20 45 40 40 12 18 40 34

16 35 31 32

15 33 28

19

35

60 58 56 20 29 55

43

Проч-, ность образ цЬв обо- лочко- вык форм при изгибе, кгс/см (t 20 C) .непро- ка- лен- ных, снятых(су- хих)

33 22 38

33

22 35 32 14 19 38 34 12-15

непрокаленных, после выплавлениямодельноймассы в кипящейводе,

сырых (после выплавки) 26

16 30 25 17 28 24 12 15 30 26 8-10

после прокаливания

42

43 56 45 38 52 45 25 29 4В 43 22-25

11

Приготовление суспензий начинают с приготовления растворов полимеров известной концентрации. Рассчитанное количество растворов полимеров добавляют в кремнезоль и после непродолжительного перемешивания вводят огнеупорный наполнитель. Суспензию пере- мепшвают 15-20 мин. Проверяют условную вязкость суспензии по ВЗ-4. Полученную суспензию наносят послойно на модель образца, присыпают каждый слой грубодисперсной фракцией напол- 1Нителя и проводят сушку каждого из трех слоев в течение 1,0-1,5 ч. Испытывают на изгиб образцы до их прокаливания (сухие), прокаленные при 960 С и охлажденные.

Введение индивидуальных добавок водорастворимых полимеров (составы 1 - 3 в табл.1 и 2) обеспечивает некоторое повышение прочности непрокаленной оболочки по сравнению с прототипом. Однако достигаемый при этом уровень прочности не является достаточным для изготовления многослойных оболочковых форм с применением крем- незоля в качестве связующего. Исполь зование бинарной смеси полимеров различной природы значительно повышает механические характеристики оболочек (составы 4 - 23 в табл. 2) .

Эффект повышения прочности сырых оболочковых форм достигается за счет образования полиэлектролитного комплекса (ПЭК).

Полиэлектролитные комплексы образуются в результате кооперативного взаимодействия катионоактивного полимера с анионоактивным, причем полиэлектролиты (полимеры) реагируют в ст хиометрическом соотношении.

В качестве комплексообразующих полимеров используют катионные полиэлектролиты, например, амифлок, поли этиленимин, поли-4-винил-К-бензил- триметиламмоний хлорид (ВА-2). В качестве анионного полиэлектролита используют, например, Na-соль карбокси метилцеллюлозы (Na-КМЦ), полиэтилен- гликоль (ПЭГ), полиакриловую или по- лиметакриловую кислоту, тампакрил.

На отрицательно заряженных частицах SiOj кремнезоля и частицах огнеупорного наполнителя в суспензии адсорбируются катионактивные полиэлектролиты, которые одновременно образую ПЭК с введенным-анионактивным полиэлектролитом. Таким образом, ПЭК об2731012

разуется и на поверхности частиц дисперсной фазы и в объеме дисперсионной среды, создавая в системе дополнительную упрочняющую структуру, что

5 приводит к повышению прочности оболочек ,

Образование ПЭК обеспечивает синер- гетное увеличение прочности непрокаленной оболочки, т.е. при использо10 вании бинарной смеси комплексообразующих полимеров повьшение прочности значительно превьшает аналогичное действие отдельных полимеров. Например, введение одного амифлока в сосi5 тав суспензии увеличивает прочность

непрокаленных образцов по сравнению

.с прототипом на 3-6 кгс/см (состав 1

в табл. 2). Добавка Na-КМЦ (состав 3

в табл. 2) увеличивает прочность на

20 кгс/см. Тогда, по аддитивнйс- ти, амифлок и Na-КМЦ вместе должны были бы увеличить прочность образцов на 14-20 кгс/см . Однако даже при уменьшении концентрации каждого

25 полимера (при сохранении их общей концентрации 0,005 мас.%) прочность повышается на 30-33 кгс/см (соста 6 в табл. 2) по сравнению с прототипом.

Наиболее высокая прочность у образцов оболочек из суспензии для случаев граничного и промежуточного содержания полиэлектролитов приведены в табл. 2.:для пары амифлок - Na-КМЦ составы № 5 и 7 - граничные, № 6 - промежуточный; для пары ами5 флок - ПЭГ составы № 10 и граничные, № 11 - промежуточньй; для пары Ыа-Ю Щ - ПЭИ составы № 14 и 16 - граничные, № 13 - промежуточный; для пары ВА-2 - Na-КМЦ составы № 17 и 19 граничные, № 18 - промежуточный; для пары амифлок - тампакрил составы № 21 и 23 - граничные, № 22 - промежуточный .

При содержании ПЭ меньше 0,001%

падает прочность непрокаленных оболочек (составы 4 и 9), при содержании ПЭ больше 0,01% - ухудшается технологичность рабочих суспензий за счет повышения их вязкости (составы 8 и 13

50 в табл. 2) .

Рекомендуемые содержания ПЭ (суммарно) находятся в диапазоне 0,001- 0,01 мас.%.

Соотношения между полиэлектролита55 ми по реакции образования полиэлектролитного комплекса (ПЭК) определяют экспериментально методом потенциомет- рического титрования смесей поли30

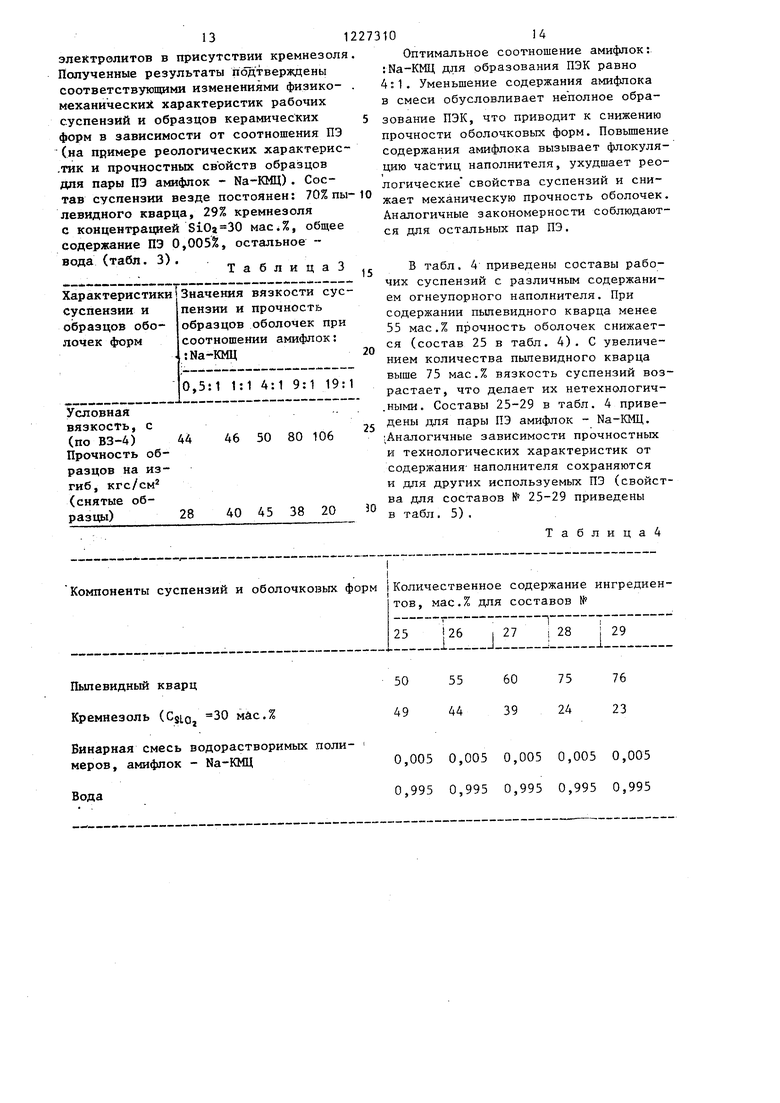

электролитов в присутствии кремнезоля Полученные результаты подтверждены соответствующими изменениями физике- механически21 характеристик рабочих суспензий и образцов керамических форм в зависимости от соотношения ПЭ (на примере реологических характерис- .тик и прочностных свойств образцов для пары ПЭ амифлок - Na-КМЦ). Состав суспензии везде постоянен: 70% пылевидного кварца, 29% кремнезоля с концентрацией SiOa 30 масД, общее содержание ПЭ 0,005%, остальное вода (табл. 3).

ТаблицаЗ

Характеристики Значения вязкости сус

пензии и прочность образцов оболочек при соотношении амифлок: :Na-КМЦ

0,5:1 1:1 4:1 9:1 19:1

44 28

46 50 80 106

40 45 38 20

Компоненты суспензий и оболочковых форм Количественное содержание ингредиентов, мас.% для составов №

Пылевидный кварц Кремнезоль (CSLQ 30 мас.%

Бинарная смесь водорастворимых меров, амифлок - Na-КМЦ

Вода

Оптимальное соотношение амифлок: :Ыа-КЩ для образования ПЭК равно 4:1. Уменьшение содержания амифлока в смеси обусловливает неполное обра- зование ПЭК, что приводит к снижению прочности оболочковых форм. Повьш1ение содержания амифлока вызывает флокуля- цию частиц наполнителя, ухудшает реологические свойства суспензий и снижает механическую прочность оболочек. Аналогичные закономерности соблюдаются для остальных пар ПЭ.

В табл. 4 приведены составы рабочих суспензий с различным содержанием огнеупорного наполнителя. При содержании пьшевидного кварца менее 55 мас.% прочность оболочек снижается (состав 25 в табл. 4). С увеличением количества пьшевидного кварца выше 75 мас.% вязкость суспензий возрастает, что делает их нетехнологич- ными. Составы 25-29 в табл. 4 приве- дены для пары ПЭ амифлок - Na-КМЦ. :Аналогичные зависимости прочностных и технологических характеристик от содержания- наполнителя сохраняются и для других используемых ПЭ (свойства для составов ff 25-29 приведены в табл. 5).

Таблица4

55 44

60 39

75 24

76 23

0,005 0,005 0,005 0,005 0,005 0,995 0,995 0,995 0,995 0,995

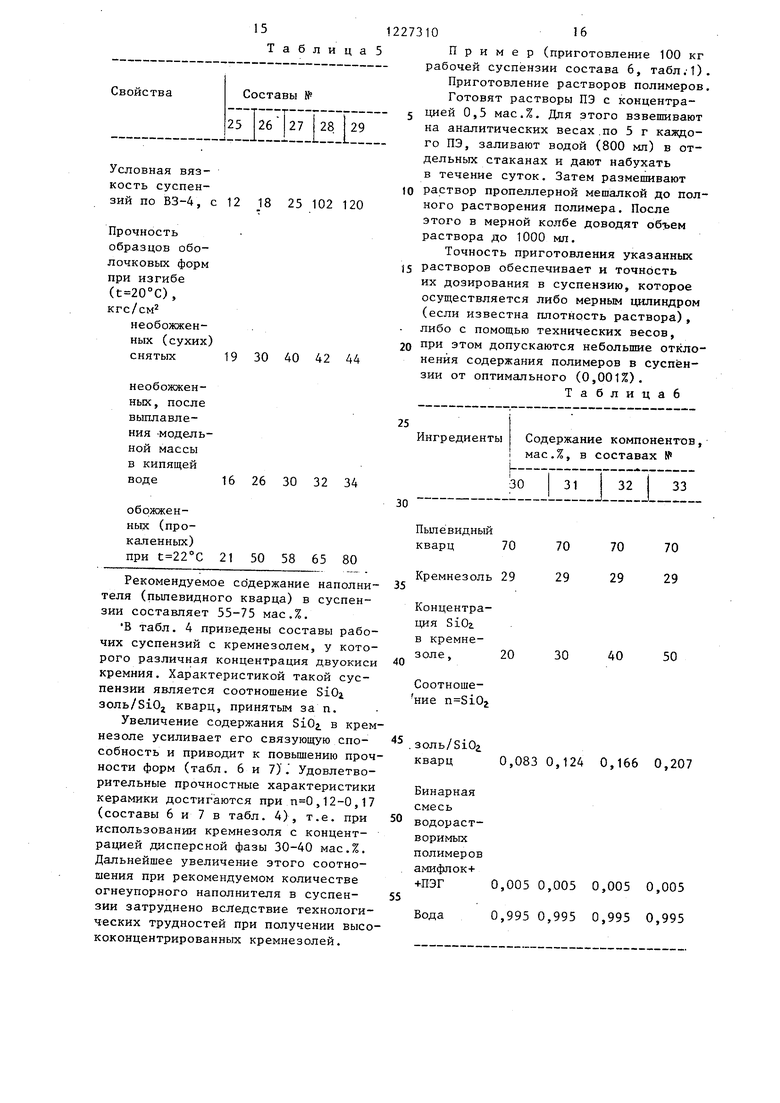

15

ТаблицаЗ

12 18 25 102 120

19 30 40 42 44

16 26 30 32 34

21 50 58 65 80

Рекомендуемое содержание наполнителя (пыпевидного кварца) в суспензии составляет 55-75 мас.%.

В табл. 4 приведены составы рабочих суспензий с кремнезолем, у которого различная концентрация двуокиси кремния. Характеристикой такой суспензии является соотношение SiOi золь/ЗЮ кварц, принятым за п.

Увеличение содержания SiOi в крем- незоле усиливает его связующую способность и приводит к повьш1ению прочности форм (табл. 6 и 7). Удовлетворительные прочностные характеристики керамики достигаются при ,12-0,17 (составы 6 и 7 в табл. 4), т.е. при использовании кремнезоля с концентрацией дисперсной фазы 30-40 мас.%. Дальнейшее увеличение этого соотношения при рекомендуемом количестве огнеупорного наполнителя в суспензии затруднено вследствие технологических трудностей при получении высо- коконцентрированных кремнезолей.

22731016

Пример (приготовление 100 кг рабочей суспензии состава 6, табл;1). Приготовление растворов полимеров. Готовят растворы ПЭ с концентра- 5 цией 0,5 мас.%. Для этого взвешивают на аналитических весах.по 5 г каждого ПЭ, заливают водой (800 мл) в отдельных стаканах и дают набухать в течение суток. Затем размешивают 10 раствор пропеллерной мешалкой до полного растворения полимера. После этого в мерной колбе доводят объем раствора до 1000 мл.

Точность приготовления указанных J5 растворов обеспечивает и точность их дозирования в суспензию, которое осуществляется либо мерным цилиндром (если известна плотность раствора), либо с помощью технических весов, при этом допускаются неболыпие отклонения содержания полимеров в суспензии от оптимального (0,001%).

Таблицаб

20

25

Ингредиенты

Содержание компонентов, мас.%, в составах №

30

Кремнезоль 29

29

29

29

Концентрация SiOi в кремне- золе ,

Соотноше- ние

золь/510г кварц

20

30

40

50

0,083 0,124 0,166 0,207

Бинарная смесь водорастворимыхполимеров амифлок+ «ПЭГ

Вода

0,005 0,005 0,995 0,995

0,005 0,005 0,995 0,995

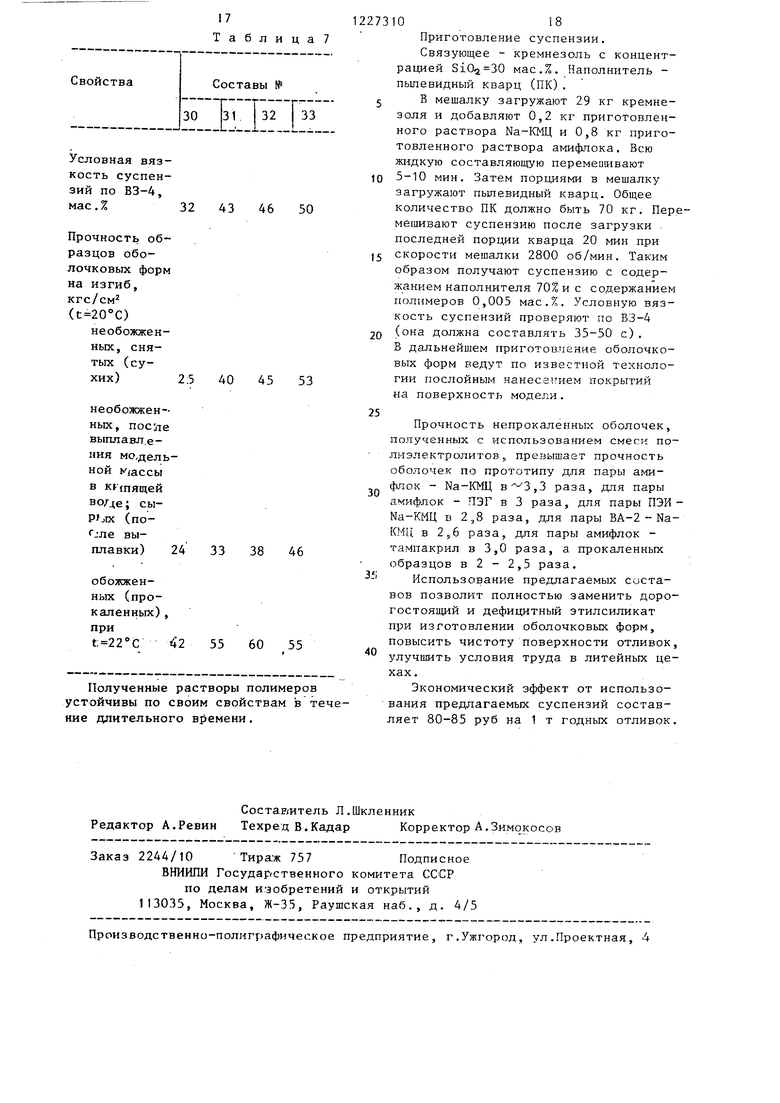

17 Таблица

32

43 46

50

2:5 40 45

4 33 38

53

46

55 60 55

Полученные растворы полимеров устойчивы по своим свойствам в течение длительного времени.

Составитель Л.Шкленник Редактор А.Ревин Техред В.Кадар Корректор А.Зимокосс В

Заказ 2244/10 Тира ж 757Подписное

ВНИИПИ Государ/ственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г.Ужгород, ул.Проектная, 4

10

22731018

Приготовление суспензии.

Связующее - кремнезоль с концентрацией мас.%. Наполнитель - пылевидный кварц (ПК).

5 В мешалку загружают 29 кг кремне- золя и добавляют 0,2 кг приготовленного раствора Na-КМЦ и 0,8 кг приготовленного раствора амифлока. Всю жидкую составляющую перемецивают 5-10 мин. Затем порциями в мешалку загружают пылевидный кварц. Общее количество ПК должно быть 70 кг. Перемешивают суспензию после загрузки последней порции кварца 20 мин при скорости мешалки 2800 об/мин. Таким образом получают суспензию с содержанием наполнителя 70%и с содержанием полимеров 0,005 мас.%. Условную вязкость суспензий проверяют по БЗ-4 (она должна составлять 35-50 с) . В дальнейшем приготовление оболочковых форм ведут по известной технологии послойным нанесением покрытий на поверхность модели.

15

20

Прочность непрокаленных оболочек, полученных с использованием смеси полиэлектролитов , превышает прочность оболочек по прототипу для пары ами- флок - Na-КМЦ ,3 раза, для пары амифлок - ПЭГ в 3 раза, для пары ПЭИ - Na-КМЦ в 2,8 раза, для пары ВА-2 - Na- КМЦ в раза, для пары амифлок - тампакрил в 3,0 раза, а прокаленных образцов в 2 - 2,5 раза.

Использование предлагаемых составов позволит полностью заменить дорогостоящий и дефицитный этилсиликат при изготовлении оболочковых форм, повысить чистоту поверхности отливок, улучшить условия труда в литейных цехах.

Экономический эффект от использования предлагаемых суспензий составляет 80-85 руб на 1 т годных отливок.

| название | год | авторы | номер документа |

|---|---|---|---|

| СВЯЗУЮЩЕЕ ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ФОРМ, ИСПОЛЬЗУЕМЫХ ДЛЯ РАВНООСНОГО ЛИТЬЯ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ ЖАРОПРОЧНЫХ СПЛАВОВ | 2017 |

|

RU2670116C1 |

| Суспензия для изготовления литейных оболочковых форм по выплавляемым моделям | 1984 |

|

SU1256846A1 |

| СВЯЗУЮЩЕЕ ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ФОРМ, ИСПОЛЬЗУЕМЫХ ДЛЯ ЛИТЬЯ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ ЖАРОПРОЧНЫХ СПЛАВОВ, И СПОСОБ ПОЛУЧЕНИЯ СВЯЗУЮЩЕГО ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ФОРМ, ИСПОЛЬЗУЕМЫХ ДЛЯ ЛИТЬЯ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ ЖАРОПРОЧНЫХ СПЛАВОВ | 2017 |

|

RU2670115C1 |

| Суспензия для изготовления литейных оболочковых форм по выплавляемым моделям | 1983 |

|

SU1109238A1 |

| Способ приготовления суспензии для получения оболочковых литейных форм по удаляемым моделям | 1978 |

|

SU990399A1 |

| СВЯЗУЮЩЕЕ ДЛЯ ИЗГОТОВЛЕНИЯ ОБОЛОЧКОВЫХ ФОРМ В ЛИТЬЕ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2010 |

|

RU2446910C1 |

| Суспензия для изготовления оболочковых форм по выплавляемым моделям | 1979 |

|

SU1011323A1 |

| Суспензия для изготовления оболочковых форм по выплавляемым моделям | 1981 |

|

SU1090481A1 |

| СУСПЕНЗИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ОБОЛОЧКОВЫХ ФОРМ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2000 |

|

RU2191656C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОНЦЕНТРИРОВАННОЙ ПАСТЫ КОЛЛОИДНОГО КРЕМНЕЗЕМА | 1992 |

|

RU2032618C1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Литье по выплавляемым моделям | |||

| Инженерная монография, Под ред | |||

| Я.И.Шкленника и В.А.Озерова | |||

| М.: Машиностроение, 1971, с | |||

| Станционный указатель направления времени отхода поездов и т.п. | 1925 |

|

SU434A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| и др | |||

| Способ обработки медных солей нафтеновых кислот | 1923 |

|

SU30A1 |

| - Литейное производство, 1974, № 12, с | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Устройство станционной централизации и блокировочной сигнализации | 1915 |

|

SU1971A1 |

Авторы

Даты

1986-04-30—Публикация

1983-04-12—Подача