Изобретение относится к литейному производству, в частности, к способам изготовления керамических оболочковых форм для литья по выплавляемым моделям и может быть использовано для получения отливок литьем по выплавляемым и другим разовым удаляемым моделям.

Наиболее близким аналогом, принятым за прототип, является способ изготовления керамической оболочки для отливок с узкими развитыми внутренними полостями при литье по выплавляемым моделям по патенту RU №2277452 на изобретение.

Способ-прототип изготовления керамической оболочки для получения отливок литьем по выплавляемым моделям включает нанесение на удаляемую модель суспензии с последующей обсыпкой зернистым материалом с образованием трех зон: облицовочной, промежуточной и опорной, с использованием в качестве зернистого материала для обсыпки слоев облицовочной и опорной зон зернистого огнеупора. Для слоев промежуточной зоны вместо суспензии используют органический быстросохнущий клеящий раствор, а в качестве зернистого материала обсыпки так же используют любой известный зернистый огнеупор.

Слои, образующие промежуточную зону, наносят окунанием модельного блока в быстросохнущий раствор органического клеящего вещества (например, 1-2% раствор канифоли в гидролизном спирте) с последующей обсыпкой тем же зернистым огнеупором. Каждый слой просушивают в течение 30-60 минут на воздухе. Нанесение слоев промежуточной зоны продолжается до полного заполнения внутренних полостей моделей, т.е. несколько слоев в зависимости от конфигурации поверхности модели.

В процессе прокаливания керамической оболочки органическое клеящее вещество сгорает и удаляется за счет газопроницаемости керамики. Зернистый огнеупор остается в несвязанном, свободном состоянии.

Из недостатков способа можно отметить следующее.

Данным способом промежуточный керамический слой оболочки формируется несвязанным зернистым огнеупором фракций 0,2 – 0,63 мм.

При прохождение деформационных процессов температурного расширения и сдвига в структуре керамической оболочки при выполнении технологических операций прокаливания и заливки расплавленным металлом промежуточный слой, сформированный несвязанным зернистым огнеупором фракции 0,2 – 0,63 мм, значительно понижает ее прочность и уменьшает размерную точность отливки. В некоторых случаях такие деформации являются причиной разрушения оболочек, уменьшения размерной точности отливок, приводящей к искажению их формы и необходимости последующей механической обработки.

Формирование промежуточной зоны керамической оболочки на модели с рельефной поверхностью, имеющей узкие развитые внутренние полости, многократным нанесением пусть и быстросохнущим связующим, приводит к увеличению технологического цикла ее сушки. Кроме того, образование объемных зон в структуре формы приведет к изменению тепловых режимов удаления моделей, затвердевания и охлаждения расплава металла, что приведет к короблению оболочки и, как следствие, нарушения точности отливки. Не исключается возможность разрушения этих зон при прокаливании керамических оболочек из-за большого содержания быстро испаряющегося газотворного материала – связующего и при их заливке расплавом металла - продавливанием.

Таким образом, использование зернистого огнеупора фракций 0,2 – 0,63 мм для неоднократного формирования слоев промежуточной зоны керамической оболочки приводит к увеличению брака, уменьшению размерной точности и повышению себестоимости отливок.

Недостатком прототипа является низкая прочность керамических оболочек и размерная точность получаемых отливок.

Задачей изобретения является повышение прочности керамических оболочек, размерной точности получаемых отливок и, как следствие, экономической эффективности процесса производства.

Техническим результатом изобретения является повышение прочности керамических оболочек и размерной точности получаемых отливок.

Для решения поставленной задачи в способе изготовления керамической оболочки для литья по выплавляемым моделям, включающим послойное образование трех зон: облицовочной, промежуточной и опорной, из которых облицовочную и опорную зоны изготавливают послойным нанесением этилсиликатной суспензии с последующей обсыпкой зернистым огнеупорным материалом, слои промежуточной зоны изготавливают нанесением органического клеящего раствора также с последующей обсыпкой зернистым огнеупорным материалом, при этом в органический клеящий раствор введен прокаленный пылевидный огнеупор фракции менее 0,05 мм, задающий раствору вязкость 15-25 с по ВЗ-4.

Новым в заявленном способе является то, что для слоев промежуточной зоны в качестве наполнителя органического клеящего раствора используют прокаленный пылевидный огнеупор фракции менее 0,05 мм в количестве, обеспечивающим клеящему раствору вязкость 15-25 с по ВЗ-4.

Благодаря тому, что в органический клеящий раствор введен любой известный прокаленный пылевидный огнеупор фракции менее 0,05 мм в количестве, обеспечивающим клеящему раствору вязкость 15-25 с по ВЗ-4, деформации расширения и сдвига в структуре керамической оболочки от температурного и механического воздействий релаксируются и, как следствие, повышается прочность формы, размерная точность получаемых отливок и, как следствие, экономическая эффективность процесса производства.

После прокалки формы в слоях промежуточной зоны органический клеящий раствор выгорает с выделением газообразных отходов, которые удаляются из структуры формы за счет газопроницаемости керамики, как и газообразные продукты остатков модельной массы, незначительно пропитывающие керамическую оболочку при выплавлении моделей, а зернистый огнеупор, в частности фракцией менее 0,05 мм, остается в структуре керамической оболочки в несвязанном свободном состоянии, компенсируя напряжения, возникающие при прокаливании, заливке расплавом металла, остывании отливки. Кроме того, упрощается удаление керамики из внутренних полостей отливки.

При прокаливании керамической оболочки, заформованной в опорном наполнителе, происходит деструкция органического клеящего вещества и модельной массы. Продукты их разложения удаляются из газопроницаемой структуры оболочки. После прокаливания керамической оболочки в промежуточной зоне образуется освобожденный от связующего пылевидный огнеупор фракцией менее 0,05 мм. Пылевидный огнеупор выполняет функцию жесткого на сжатие и податливого на сдвиг материала для облицовочных слоев керамики. Он релаксирует термические и механические напряжений в структуре керамической оболочки.

В заявленном способе промежуточная зона керамической оболочки передает деформацию температурного расширения облицовочной зоны на опорную в меньшей степени за счет способности свободного относительного перемещения не связанного пылевидного огнеупора промежуточной зоны. Фракция пылевидного прокаленного огнеупора менее 0,05 мм формируется в кубическую или гексагональную упаковки, осуществляет перемещение облицовочной зоны оболочки меньше допустимой. В данном случае происходит релаксация температурных и механических напряжений, что сохраняет целостность керамической оболочки, в некоторых случаях, и при заливке расплавом металла без опорного наполнителя.

Диапазон вязкости органического клеящего раствора обусловлен следующим. Увеличение вязкости раствора более 25 с по ВЗ-4 не обеспечивает формирование равномерного покрытия огнеупорным наполнителем предыдущего слоя керамики. В данном случае имеют место отслоение суспензии от поверхности предыдущего слоя с образованием островков, не покрытых пылевидным огнеупором. Это обуславливается большой массой пылевидного огнеупора в растворе, который не связывается ее жидкой составляющей. Приготовление суспензии вязкостью менее 15 с по ВЗ-4 обуславливается формированием керамического слоя с избытком ее жидкой составляющей. В структуре образованного слоя частицы пылевидного огнеупора не имеют контактного взаимодействия, находятся во взвешенном состоянии. При прокаливании керамической оболочки, после выгорания клеящего раствора, частички пылевидного огнеупора, сближаясь, образуют пустоты и как следствие возможность свободного перемещения облицовочной зоны керамической оболочки в поперечном направлении.

Таким образом, изменение вязкости клеящего раствора за рамками диапазона 15-25 с по ВЗ-4 приводит к формированию дефектных слоев промежуточной зоны керамических оболочек, приводящих к снижению их прочности и размерной точности получаемых отливок.

В сравнении со способом-прототипом, в заявляемом - релаксация температурных и механических напряжений в промежуточной зоне керамической оболочки осуществляется с меньшим сдвиговым смещением.

Использование пылевидного огнеупора фракцией менее 0,05 мм в промежуточной зоне керамической оболочки обеспечивает прохождение меньшего деформационного воздействия на облицовочную зону структуры керамической оболочки, т.к. опорная зона зафиксирована опорным наполнителем, что уменьшает в значительной степени размерные изменения в отливке. Это повышает размерную точность литой продукции.

Фракция пылевидного прокаленного огнеупора менее 0,05 мм обеспечивает более плотное заполнение промежуточной зоны пылевидным огнеупорным материалом и не дает разрушаться слоям облицовочной зоны и образовывать приливы металла на отливке.

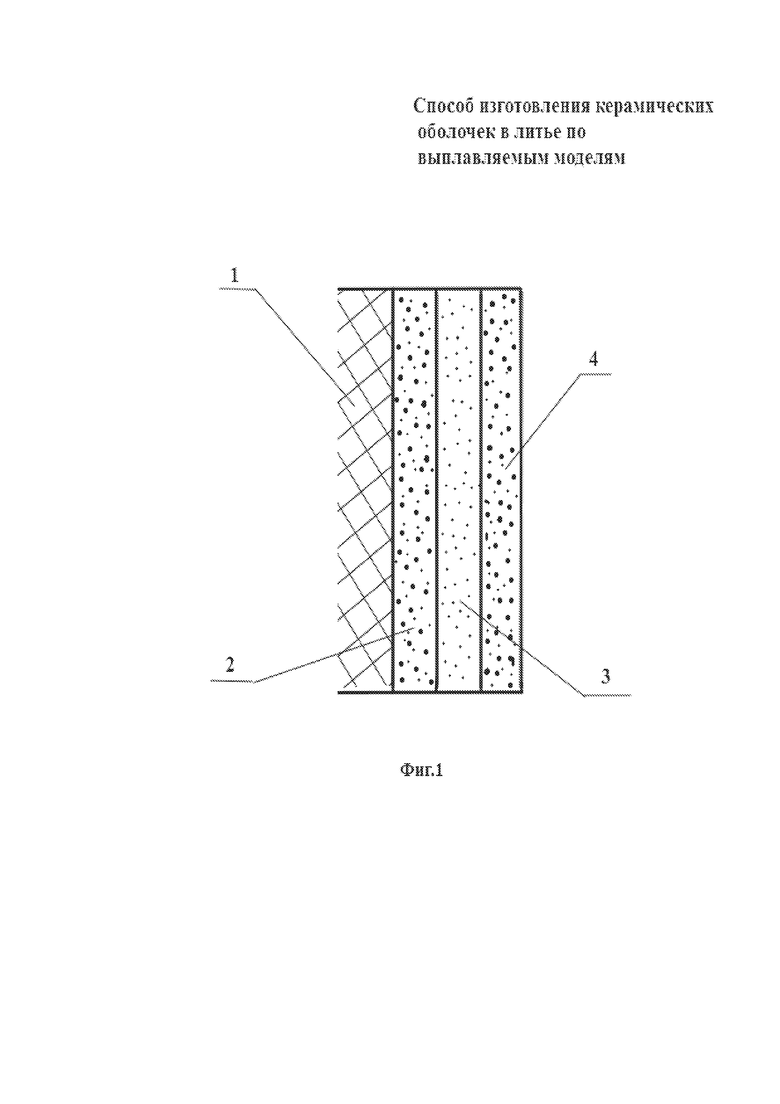

Сущность изобретения поясняется чертежом. На фигуре представлена структура керамической оболочковой формы, на которой: 1 - облицовочная зона, 2 – модельный блок, 3 - промежуточная зона, 4 - опорная зона.

Способ осуществляют следующим образом. Первые слои, образующие облицовочную зону 1, наносят окунанием модельного блока 2 в суспензию на гидролизованном этилсиликате ЭТС-40 с последующей обсыпкой зернистым огнеупором фракцией 0,2 – 0,63 мм, например кварцевым песком (ГОСТ 1238 – 91). Каждый слой просушивается. Время сушки зависит от применяемого способа сушки. Например, сушка в вакуумно-аммиачной среде осуществляется в течение 40 - 60 минут.

Слои, образующие промежуточную зону 3, наносят окунанием модельного блока в раствор органического клеящего вещества (например, 1-2% раствор этилцеллюлозы в ацетоне), в который внесен прокаленный пылевидный огнеупор фракции менее 0,05 мм, например, пылевидный кварц ПК1 – ПК3, задающий раствору вязкость 15-25 с по ВЗ-4, например вязкость 20 с по ВЗ-4, с последующей обсыпкой тем же зернистым огнеупором фракции 0,2 – 0,63 мм, например кварцевым песком. Слои просушивают в течение 10-20 минут на воздухе. Смачивая поверхность предыдущего слоя, раствор легко стекает, не образуя складок и наплывов. Толщина формируемого слоя, за счет инфильтрации жидких составляющих раствора в предыдущий пористый слой керамики, не превышает 0,7 мм.

Затем формируют опорную зону 4. Слои зоны 4 наносят окунанием модельного блока в суспензию из гидролизованного ЭТС-40, как и слои облицовочной зоны 1. Обсыпка - такой же зернистый огнеупор, например кварцевый песок. Время сушки слоев, как и слоев облицовочной зоны, вакуумно-аммиачным способом составляет 40 - 60 минут. Все последующие операции: удаление модельной массы из керамической оболочки, прокалка, формовка в опорном наполнителе, заливка расплавом металла выполняются по известной технологии.

При прокаливании керамической оболочки, заформованной в опорном наполнителе, происходит деструкция органического клеящего вещества и модельной массы. Продукты их разложения удаляются из газопроницаемой структуры оболочки.

После прокаливания керамической оболочки, освобожденный от связующего, прокаленный пылевидный огнеупор образует промежуточную зону. Пылевидный огнеупор фракции менее 0,05 мм выполняет функцию жесткого на сжатие и податливого на сдвиг материала для облицовочных слоев керамики. Он является компенсатором термических и механических напряжений в структуре керамической оболочки.

В заявленном способе промежуточная зона 3 структуры керамической оболочки не передает деформации температурного расширения облицовочной зоны 1 на опорную 4. В данном случае происходит релаксация температурных напряжений, что сохраняет целостность керамической оболочки, в некоторых случаях, и при заливке без опорного наполнителя.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОЙ ОБОЛОЧКИ ДЛЯ ОТЛИВОК С УЗКИМИ РАЗВИТЫМИ ВНУТРЕННИМИ ПОЛОСТЯМИ ПРИ ЛИТЬЕ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2005 |

|

RU2277452C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ОБОЛОЧКОВЫХ ФОРМ ДЛЯ ЛИТЬЯ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2006 |

|

RU2302311C1 |

| Суспензия для изготовления промежуточных слоев литейных керамических форм,получаемых по выплавляемым моделям | 1979 |

|

SU863695A1 |

| Способ изготовления керамических оболочковых форм для литья по выплавляемым моделям | 2018 |

|

RU2691914C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОЙ ФОРМЫ ДЛЯ ЛИТЬЯ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2020 |

|

RU2729229C1 |

| Способ изготовления многослойных оболочковых литейных форм по выплавляемым моделям | 2020 |

|

RU2746664C1 |

| Способ изготовления керамических форм для литья по выплавляемым моделям | 2018 |

|

RU2697678C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ ОБОЛОЧКОВЫХ ЛИТЕЙНЫХ ФОРМ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2010 |

|

RU2433013C1 |

| Способ изготовления керамических оболочковых форм для литья по выплавляемым моделям | 2019 |

|

RU2707642C1 |

| Способ изготовления легкоочищаемых литейных керамических форм, получаемых по выплавляемым моделям | 2017 |

|

RU2673872C1 |

Изобретение относится к литейному производству. Керамическая оболочка для литья по выплавляемым моделям содержит три зоны: облицовочную, промежуточную и опорную. Облицовочную и опорную зоны изготавливают послойным нанесением этилсиликатной суспензии с последующей обсыпкой зернистым огнеупорным материалом. Слои промежуточной зоны изготавливают нанесением органического клеящего раствора с последующей обсыпкой зернистым огнеупорным материалом, причем в органический клеящий раствор вводят прокаленный пылевидный огнеупор фракции менее 0,05 мм, обеспечивающий раствору вязкость 15-25 с по вискозиметру ВЗ-4. Обеспечивается повышение прочности оболочки и размерной точности получаемой отливки. 1 ил.

Способ изготовления керамической оболочки для литья по выплавляемым моделям, включающий послойное образование трех зон, включающих облицовочную, промежуточную и опорную, из которых облицовочную и опорную зоны изготавливают послойным нанесением этилсиликатной суспензии с последующей обсыпкой зернистым огнеупорным материалом, слои промежуточной зоны изготавливают нанесением органического клеящего раствора с последующей обсыпкой зернистым огнеупорным материалом, отличающийся тем, что в органический клеящий раствор вводят прокаленный пылевидный огнеупор фракции менее 0,05 мм, обеспечивающий раствору вязкость 15-25 с по вискозиметру ВЗ-4.

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОЙ ОБОЛОЧКИ ДЛЯ ОТЛИВОК С УЗКИМИ РАЗВИТЫМИ ВНУТРЕННИМИ ПОЛОСТЯМИ ПРИ ЛИТЬЕ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2005 |

|

RU2277452C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ФОРМ ПО РАСТВОРЯЕМЫМ МОДЕЛЯМ ДЛЯ ПОЛУЧЕНИЯ ТОЧНЫХ ОТЛИВОК | 2011 |

|

RU2469814C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ОБОЛОЧКОВЫХ ФОРМ ДЛЯ ЛИТЬЯ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2006 |

|

RU2302311C1 |

| US 3367393 A1, 06.02.1968 | |||

| ОГНЕУПОРНЫЙ ПРОДУКТ И ЛИТЬЕВОЕ СОПЛО | 2012 |

|

RU2566854C1 |

Авторы

Даты

2019-04-23—Публикация

2018-07-10—Подача