11

Изобретение относится к полунепрерывной и непрерывной разливке металлов, в частности для литья плоских слитков из меди и медных сплавов.

Цель изобретения - повьпление выхода годного металла и производительности устройства.

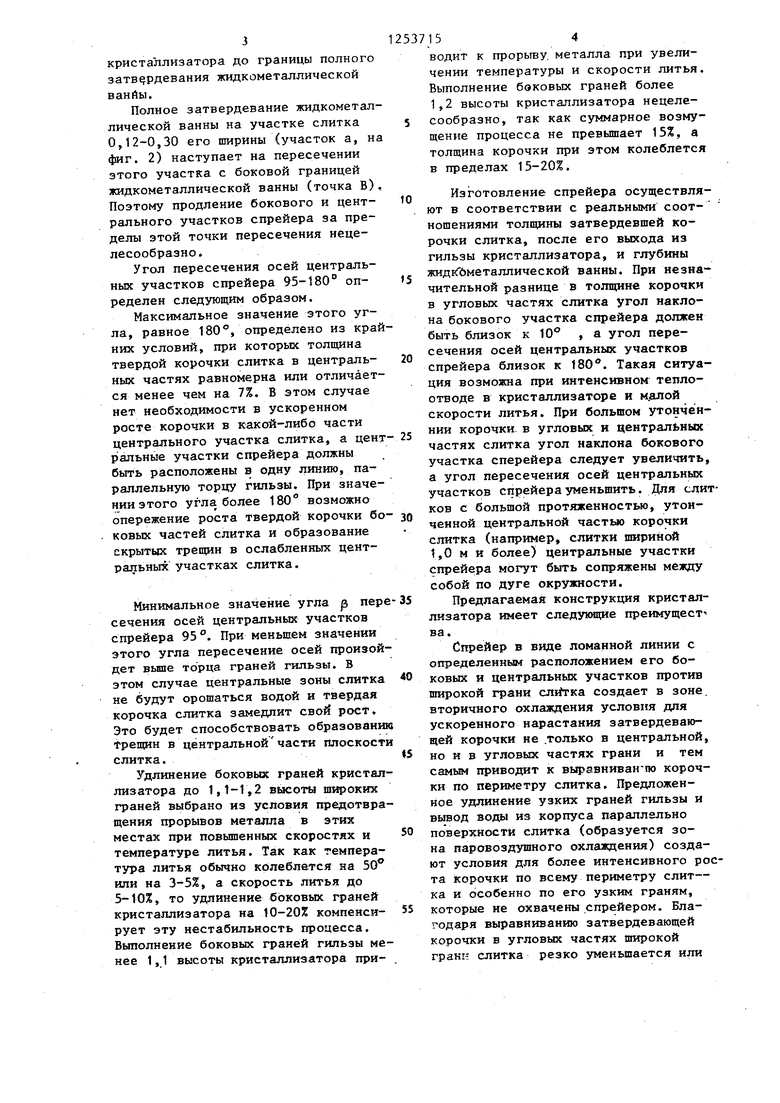

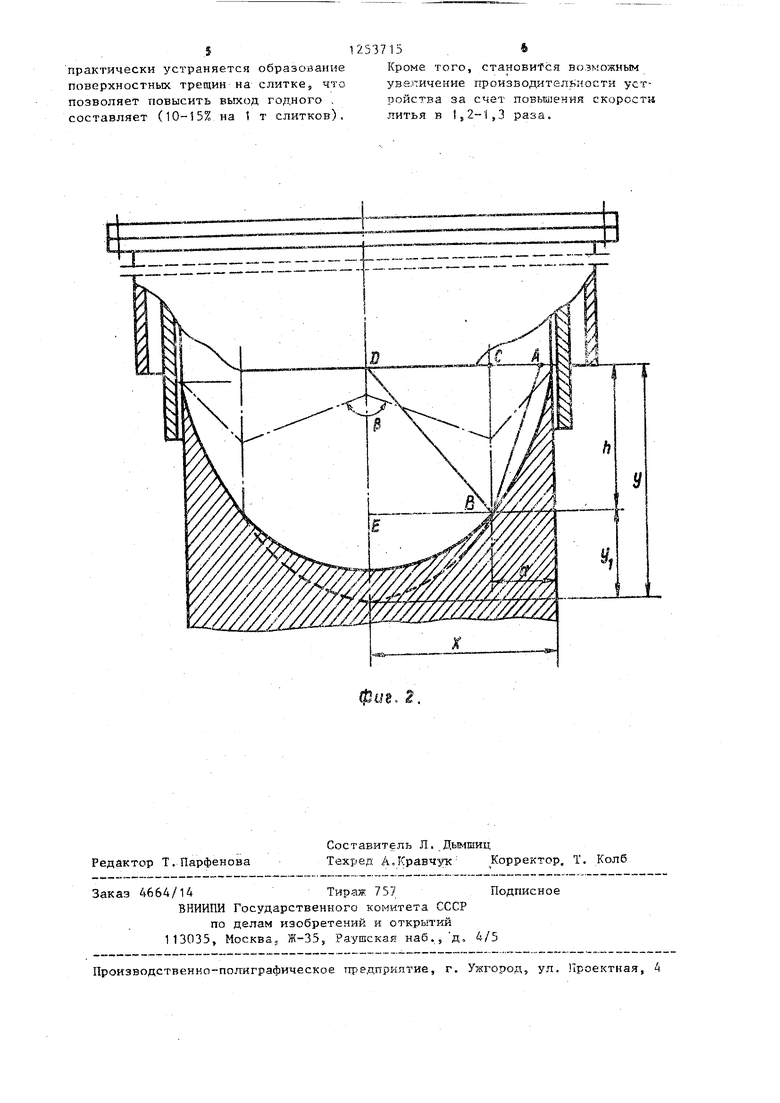

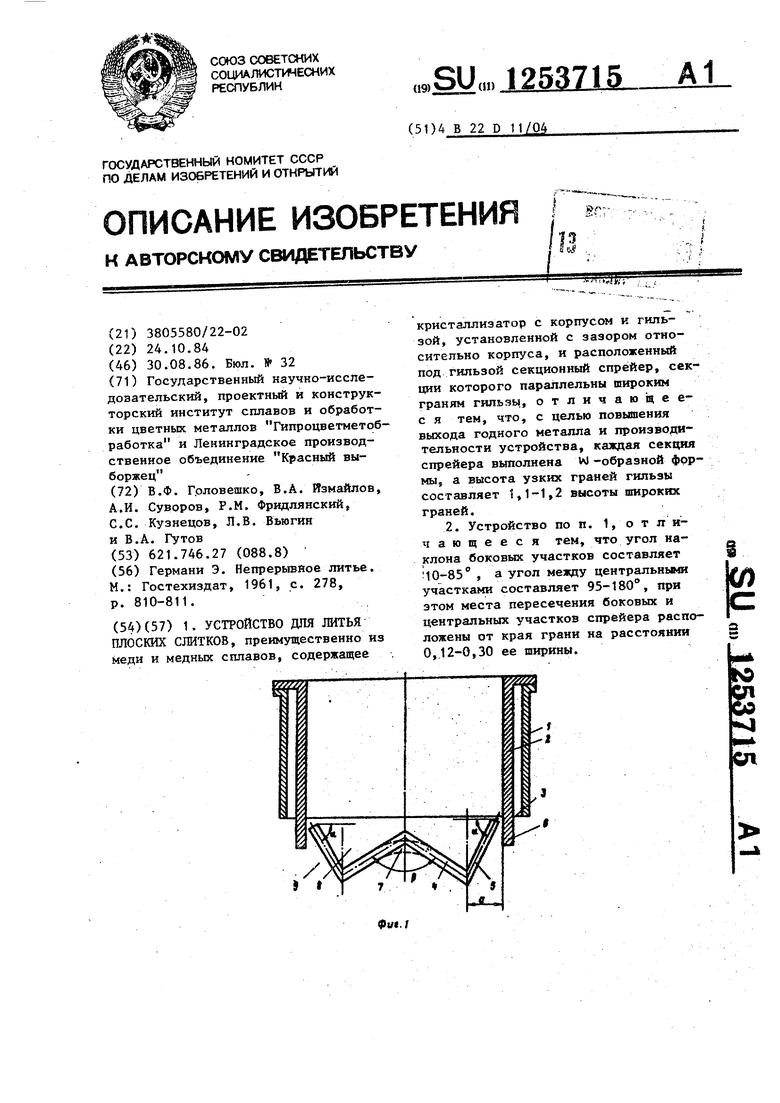

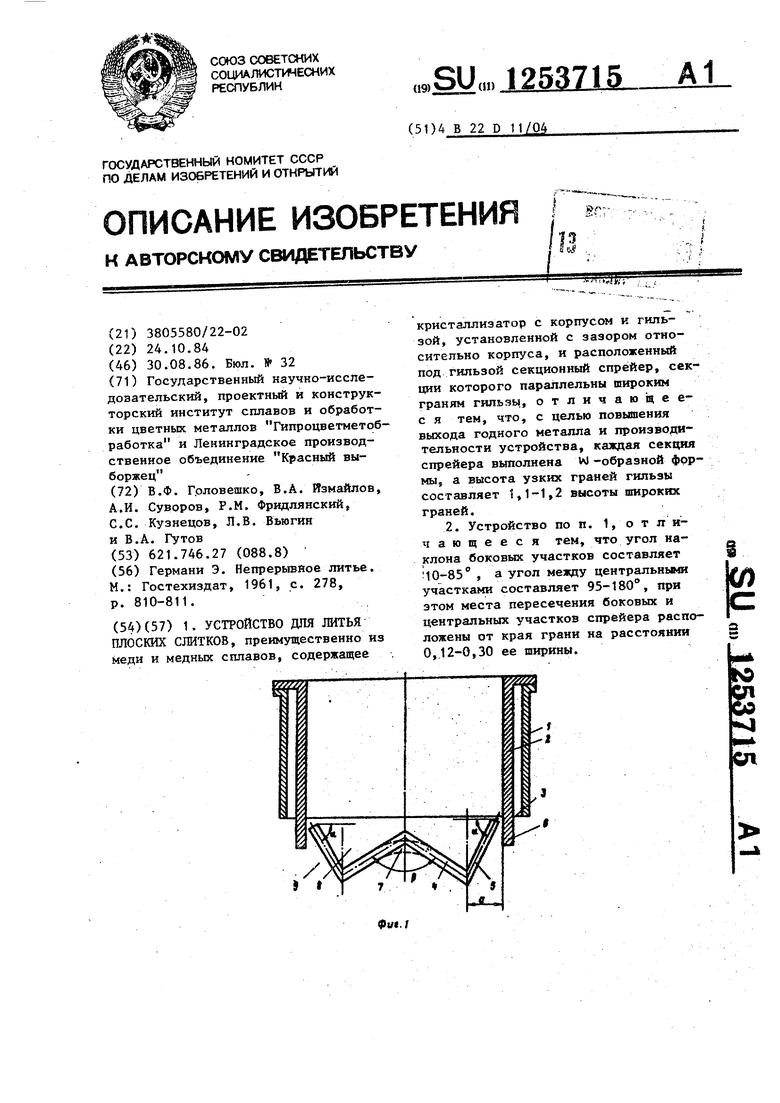

На фиг, 1 представлен кристаллизатор, продольный разрез; на фиг.2 гвердожидкая ванна слитка, разрез.

Устройство содержит кристаллизатор с корпусом 1, гильзой 2,, образующей с корпусом щель 3 для выхода воды, и спрейер, выполненный из двух отдельных, установленньк параллельно широким граням гильзы 2 секций, каждая из которых состоит из центральных 4 и боковых 5 участков. Боковые участки секции 5 уста- новлены одним концом у угловых частей торца гильзы 2 и образуют с горизонтальной плоскостью угол Ы 10-85°. Оси центральных участков секции пересекаются под углом Р 95-t80°, а вершина угла направлена к торцу гильзы. Место пересечени осей центральных и боковых участков секции отстоят от края широких граней гильзы на 0,12-0,30 ее ширины (а). Узкие грани б гильзы 2 выполнены высотой 1,1-1,2 высоты широких

граней. Центральные участки секции могут быть сопряжены между собой по дуге окружности - 7, Секция спрейера образует зоны паровоздушного 8 и струйного 9 охлаждения.

Устройство работает следующим образом.

В процессе литья вода, поступая в объем между корпусом 1 и гильзой 2 кристаллизатора5 охлаждает гильзу, и удаляется из него через щель 3 параллельно поверхности слитка потоком, который образует со спрейером зону 8 паровоздушного охлаждения слитка.

Зоны 9 струйного охлаждения сформированы участками секций спрейера. Узкие грани гильзы кристаллизатора имеют удлиненную форму, которая способствует выравниванию толщины твердой корочки слитка в угловых частях слитка в зоне первичного охлаждения, а также предотвращает прорывы металла по узкой грани слитка при высоких скоростях литья. После выхода слитка из гильзы кристаллизатора

5 0 0

5

0

5

0

5

его твердая коррчка имеет волнообразный вид с минимальной толщиной в центре и в угловых частях широких граней. Участки секций спрейера, расположенные под углом друг к другу и к горизонтальной плоскости, обеспечивают струйное охлаждение слитка в этих ослабленньж частях, постепенно захватывая всю полость слитка. При широкой зоне минимальной толщины корочки в центральной части слитка центральные участки секции могут сочленяться между собой по дуге окружности.

Конструктивные параметры и углы пересечения осей участков спрейера определены следзтощим образом.

Экспериментально, методом заливки жидкого свинца в литейную лунку определен профиль затвердевшей корочки слитка на уровне нижнего торца

глироких граней гильзы кристаллиза - тора. Изучение этого профиля показало, что в плоских слитках сечением 0,6-1,0 X 0,18-0,3 м он приобретает волнообразный РИД с утонченной частью в центре широких граней и вблизи угловых частей. При этом расстояние от узких граней до наиболее утолщен- ных частей корочки 0,12-0,18 м или 0512-0,30 размера широких граней этих слитков. Поэтому для выравнивания фронта кристаллизации и, следовательно, формирования равнотолщин- аой корочки слитка в зоне вторичного охлаждения боковые участки спрейера должны охватывать этот участок, при этом один конец их должен быть установлен у угловой части торца гильзы.

Угол наклона боковых участков сгфейера к горизонтальной плоскости 10-85 определен из следующих соображений. Обычно трещины HS. широкой грани слитка образуются при различии по толщине профиля твердой корочки . слитрса на 8-10%.

Для вьгравнивания толщины такой корочки в зоне вторичного охлаждения угол наклона бокового участка спрейера должен быть не менее 10 . При меньшем значении угла выравнивание твердой корочки не завершается и в утонченных местах возможно образование продольных тр.ещин.

Максимальное значение угла 85° выбрано из условия, что выравнивание корочки этих частей -слитка возможно на участке от тОрда гильзы

кристаллизатора до границы полного затвердевания жидкометаллической ванйы.

Полное затвердевание жидкометаллической ванны на участке слитка 0,12-0,30 его ширины (участок а, на фиг. 2) наступает на пересечении этого участка с боковой границей жидкометаллической ванны (точка В), Поэтому продление бокового и центрального участков спрейера за пределы этой точки пересечения нецелесообразно.

Угол пересечения осей центральных участков спрейера 95-180° определен следующим образом.

Максимальное значение этого угла, равное 180°, определено из край них условий, при которых толщина твердой корочки слитка в центральных частях равномерна или отличается менее чем на 7%. В этом случае нет необходимости в ускоренном росте корочки в какой-либо части центрального участка слитка, а цент ральные участки спрейера должны быть расположены в одну линию, параллельную торцу гильзы. При значении этого угла более 180° возможно опережение роста твердой корочки боковых частей слитка и образование скрытых трещин в ослабленных центральных участках слитка.

Минимальное значение угла р пере сечения осей центральных участков спрейера 95°. При меньшем значении этого угла пересечение осей произойдет вьппе торца граней гильзы. В этом случае центральные зоны слитка не будут орошаться водой и твердая корочка слитка замедлит свой рост. Это будет способствовать образованию трещин в центральной части плоскости слитка.

Удлинение боковых граней кристаллизатора до 1,1-1,2 высоты широких граней выбрано из условия предотвращения прорывов металла в этих местах при повышенных скоростях и температуре литья. Так как температура литья обычно колеблется на 50 или на 3-5%, а скорость литья до 5-10%, то удлинение боковых граней кристаллизатора на 10-20% компенси- рует эту нестабильность процесса. Выполнение боковых граней гильзы менее 1,1 высоты кристаллизатора при

12537154

водит к прорыву, металла при увеличении температуры и скорости литья. Выполнение боковых граней более 1,2 высоты кристаллизатора нецеле- 5 сообразно, так как суммарное возмущение процесса не превышает 15%, а толщина корочки при этом колеблется в пределах 15-20%,

10

15

20

25

35 5

50 55

30

40

Изготовление спрейера осуществляют в соответствии с реальными соот- ношениями толщины затвердевшей корочки слитка, после его выхода из гильзы кристаллизатора, и глубины жидвГбметаллической ванны. При незначительной разнице в толщине корочки в угловых частях слитка угол наклона бокового участка спрейера должен быть близок к 10° , а угол пере сечения осей центральных участков спрейера близок к 180. Такая ситуация возможна при интенсивном тепло- отводе в кристаллизаторе и мдлой скорости литья. При большом утончен- нии корочки в угловых и центральных частях слитка угол наклона бокового участка сперейера следует увеличить, а угол пересечения осей центральных участков спрейера уменьшить. Для слитков с большой протяженностью, утонченной центральной частью корочки слитка (например, слитки шириной 1,0 м и более) центральные участки спрейера могут быть сопряжены между собой по дуге окружности.

Предлагаемая конструкция кристаллизатора имеет следующие преимуществ ва.

Спрейер в виде ломанной линии с определенным расположением его боковых и центральных участков против широкой грани слетка создает в зоне, вторичного охлаждения условия для ускоренного нарастания затвердевающей корочки не .только в центральной, но и в угловых частях грани и тем самым приводит к выравниванчю корочки по периметру слитка. Предложенное удлинение узких граней гильзы и вьшол воды из корпуса параллельно поверхности слитка (образуется зона паровоздушного охлаждения) создают условия для более интенсивного роста корочки по всему периметру слит- ка и особенно по его узким граням, которые не охвачены спрейером. Благодаря выравниванию затвердевающей корочки в угловых частях широкой грани слитка резко уменьшается или

51253715.4

практически устраняется образованиеКроме того, становился возможным

поверхностных трещин на слитке, чтоувеличение производителйностн устпоэволяет повысить выход годного ,т.)ойства за счет повьшения скорости

составляет (10-15% на 1 т слитков),литья в 1,2-1,3 раза.

| название | год | авторы | номер документа |

|---|---|---|---|

| Кристаллизатор для литья плоских слитков | 1983 |

|

SU1154033A1 |

| СПОСОБ ВТОРИЧНОГО ОХЛАЖДЕНИЯ ЗАГОТОВОК В МАШИНАХ НЕПРЕРЫВНОГО ЛИТЬЯ КРИВОЛИНЕЙНОГО ТИПА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2086349C1 |

| Установка непрерывной разливки металлов | 1978 |

|

SU772693A1 |

| ГИЛЬЗОВЫЙ КРИСТАЛЛИЗАТОР ДЛЯ ВЫСОКОСКОРОСТНОГО НЕПРЕРЫВНОГО ЛИТЬЯ МЕТАЛЛА | 2007 |

|

RU2325969C1 |

| ГИЛЬЗОВЫЙ КРИСТАЛЛИЗАТОР ДЛЯ ВЫСОКОСКОРОСТНОГО НЕПРЕРЫВНОГО ЛИТЬЯ | 1998 |

|

RU2152843C1 |

| КОНУСНАЯ ГИЛЬЗА КРИСТАЛЛИЗАТОРА ДЛЯ НЕПРЕРЫВНОГО ВЕРТИКАЛЬНОГО ЛИТЬЯ МЕТАЛЛА | 1995 |

|

RU2087247C1 |

| КРИСТАЛЛИЗАТОР ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ СТАЛИ | 2006 |

|

RU2340425C2 |

| ПОГРУЖАЕМЫЙ СТАКАН ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛОВ | 1991 |

|

RU2030958C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕПРЕРЫВНОЛИТЫХ ПОЛЫХ ЗАГОТОВОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2112623C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛОСЫ ИЗ ПРУЖИННЫХ СТАЛЕЙ И ЕЕ ПОСЛЕДУЮЩЕЙ ОБРАБОТКИ | 1997 |

|

RU2128559C1 |

Редактор Т.Парфенова

Составитель Л. Дымшиц

Техред г4,Кравчук Корректор, Т. Колб

Заказ 4664/14Тираж 757Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва. Ж-35, Раушская наб., д, 4/5

Производственно-полиграфическое предприятие, г, Ужгород, уд. Проектная, 4

| Германи Э | |||

| Непрерывное литье | |||

| М.: Гостехиздат, 1961, с | |||

| ПАРОВАЯ ИЛИ ГАЗОВАЯ ТУРБИНА | 1914 |

|

SU278A1 |

| Телефонная трансляция | 1923 |

|

SU810A1 |

Авторы

Даты

1986-08-30—Публикация

1984-10-24—Подача