Изобретение относится к литейному производству, в частности к непрерывной разливке металлов.

Известен способ непрерывного литья полых заготовок, включающий заливку жидкого металла в кристаллизатор с центральным стержнем и вытягивание из кристаллизатора полой заготовки.

Известно также устройство для вертикального литья полых слитков, содержащее разливочную емкость, водоохлаждаемый вертикальный кристаллизатор и установленный в нем центральный стержень с конической верхней и калибровочной нижней зонами.

Общие недостатки, присущие непрерывному вертикальному литью труб, заключаются в следующем.

Жесткие требования к технологии разливки: строго заданная температура подаваемого в кристаллизатор металла, колебания уровня расплава в кристаллизаторе допускаются в пределах 5-10 мм от верхней отметки, равномерная заливка металла по периметру кристаллизатора, повышенные требования к охлаждению кристаллов, согласование скорости разливки металла и вытягивания заготовки.

Наличие холодных и горячих трещин, газовых раковин в заготовке, надрыв корочки.

Ограниченная толщина стенки трубы, составляющая 7-30 мм.

Кроме того, за счет вращения дорна в машине для вертикального литья полых слитков невозможно получать полые слитки с произвольной формой наружной и внутренней поверхностью. Наличие устройства для вытягивания полых слитков создает вероятность отрыва заготовки за счет возникновения растягивающих напряжений в коробке. Необходимость строгого согласования скорости вытягивания заготовки с заливкой жидкого металла в кристаллизатор затрудняет эксплуатацию машины.

Заявляемый способ направления на создание высокопроизводительного процесса получения непрерывнолитых полых заготовок.

Технический результат, получаемый при осуществлении заявляемого способа, заключается в улучшении качества внутренней и наружной поверхностей получаемой заготовки, повышении производительности процесса получения заготовок.

Технический результат обеспечивается тем, что заливку ведут в сборный кристаллизатор из двух пар граней с верхними наклонными участками в первой паре, через два погружных стакана, ось выходного отверстия каждого из которых наклонена к горизонту под углом 4-7o, а проходящее через нее сечение канала параллельно наклонному участку первой пары граней, одновременно с заливкой производят периодическое погружение формирующейся твердой корочки и обжатия жидкого и твердого металлов на верхних наклонных участках граней и центральном стержне перемещением граней кристаллизатора.

Одновременная заливка жидкого металла с периодическим разрушением формирующейся твердой корочки и обжатием жидкого и твердого металла на верхних наклонных участках граней и центральным стержнем с помощью разнообразных перемещений, осуществляемых гранями кристаллизатора, приводит к тому, что количество отводимого от металла тепла возрастает в несколько раз по сравнению с передачей тепла теплопроводностью и излучением через газовый зазор между поверхностью грани и корочки. Увеличение количества тепла, отводимого от металла в единицу времени, приводит к увеличению скорости кристаллизации и уменьшению времени затвердевания заготовки. Разрушение твердой корочки и обжатие жидкого и твердого металла на верхних наклонных участках граней и центральном стержне при высоких температурах и давлениях с калибровкой поверхности позволяет получать полые заготовки практически с любой толщиной стенки с одновременной внутренней структурой и произвольной формой внешней и внутренней поверхности.

Подача жидкого металла в кристаллизатор через отверстия погружных стаканов, оси которых параллельны верхним наклонным участкам первой пары граней, обеспечивает равномерную заливку жидкого металла между гранями с его перемешиванием вокруг центрального стержня. При этом исключается колебание расплава в верхней части кристаллизатора по сравнению с заливкой металла вдоль вертикальных граней второй пары. В результате выравнивается толщина формируемой корочки и создаются благоприятные условия для ее равномерного обжатия, исключающее растрескивание металла.

Подача жидкого металла в кристаллизатор через отверстия погружных стаканов, оси которых образуют угол наклона α = 4-7° к горизонтальной плоскости, объясняется следующими соображениями.

Уменьшение угла наклона оси отверстий каждого стакана α < 4° приводит к повышенному окислению металла за счет проникновения струй за поверхность зеркала расплава.

Увеличение угла наклона оси отверстий каждого стакана α > 7° приводит к дополнительному разогреву продеформированного металла полой заготовки в нижней части верхнего наклонного участка 6 грани 5 (на фиг. 3), а соответственно, к появлению вероятности оплавления и прорыва заготовки.

Наличие у граней первой пары в верхней части наклонных участков, выполненных под углом к вертикальной плоскости, создает благоприятные условия центрального стержня. Кроме этого, наличие наклонных участков обеспечивает более плотный контакт металла с поверхностью грани по сравнению с вертикальными участками, то-есть создаются более благоприятные условия для кристаллизации.

Возможность совершения гранями первой пары вращательного движения обеспечивает условие захвата, обжатия и подачи металла к выходу кристаллизатора.

Выполнение граней второй пары вертикальными с возможностью совершения возвратно-поступательного движения исключает приваривание к ним металла и уменьшает усилия, необходимые для проталкивания заготовки. При этом исключается необходимость наличия дополнительного механизма качания кристаллизатора.

В заявленном устройстве кристаллизатор выполнен с двумя гранями, имеющими в верхней части наклонные участки, с возможностью совершения вращательного движения и двумя вертикальными гранями с возможностью возвратно-поступательного движения, оно снабжено двумя погружными стаканами, оси отверстий каждого стакана образуют угол наклона к горизонтальной плоскости, равный α = 4-7°, а проходящее через них продольное сечение параллельно прилежащим поверхностям верхних наклонных участков граней.

Выполнение кристаллизатора с двумя вертикальными гранями с возможностью возвратно-поступательного движения исключает приваривание расплава к граням и уменьшает усилие, необходимое для проталкивания металла в низ кристаллизатора. При этом уменьшается мощность привода установки, а соответственно расход электроэнергии. Улучшается качество наружной поверхности заготовки.

Изготовление кристаллизатора с двумя гранями с наклонными в верхней части участками с возможностью совершения вращательного движения обеспечивает условие захвата, обжатие и проталкивание металла в низ кристаллизатора. При этом отпадает необходимость наличия дополнительного устройства для вытягивания заготовки, а соответственно, уменьшаются затраты времени на обслуживание установки, повышается надежность ее работы. Выполнение одним кристаллизатором перечисленных выше функций упрощает конструкцию устройства, повышает надежность его работы.

Выполнение оси отверстия каждого стакана параллельной прилежащей поверхности верхнего наклонного участка грани обеспечивает истечение струи жидкого металла параллельной поверхности грани. В результате выравнивается теплообмен по периметру кристаллизатора, повышается эффективность его охлаждения и срок службы граней.

Изготовление отверстия каждого стакана, ось которого образует с горизонтальной плоскостью угол α = 4-7°, обеспечивает формирование плоских струй расплава с соответствующим углом наклона.

Уменьшение угла наклона оси отверстия стакана α < 4° приводит к формированию струй, проникающих за зеркало /мениск/ жидкого металла, а соответственно вызывает повышенное его окисление.

Увеличение угла наклона оси выходного отверстия стакана α > 7° приводит к формированию струй, проникающих за пределы верхнего наклонного участка 6 граней 5 (на фиг. 3), и дополнительному разогреву продеформированного металла, что нарушает режим работы кристаллизатора и ухудшает качество поверхности заготовки.

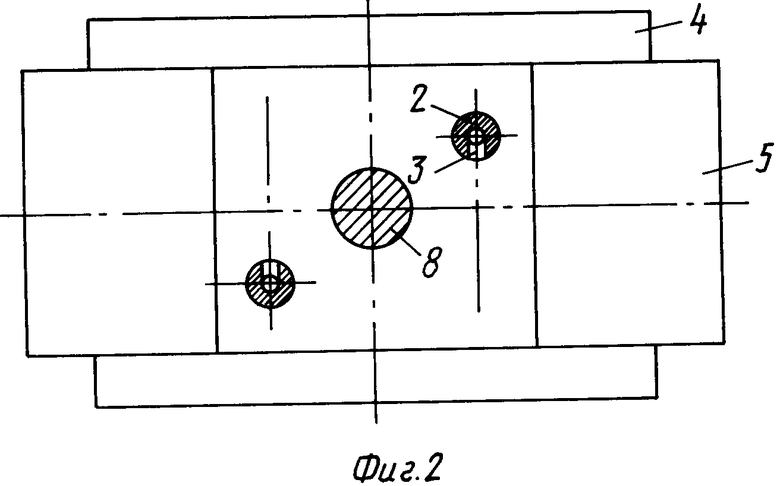

На фиг. 1 показан внешний вид заявляемого устройства; на фиг. 2 - сечение А-А на фиг. 1; на фиг. 3 - расположение стакана вдоль одной из граней кристаллизатора с наклонным в верхней части участком.

Заявляемое устройство на фиг. 1 и 2 состоит из разливочной емкости 1 с двумя погружными стаканами 2 с одним выходным отверстием 3 в каждом стакане, кристаллизатора с двумя вертикальными гранями 4 и гранями 5 с верхним наклонным участком 6 и вертикальным нижним участком 7, центрального стержня 8.

При размещении стаканов 2 в кристаллизаторе ось отверстия 3 каждого стакана должна быть параллельна прилежащей поверхности верхнего наклонного участка 6 граней 5 на фиг. 1 и составлять с горизонтальной плоскостью угол α = 4-7° на фиг. 3.

Способ осуществляется заявляемым устройством следующим образом. Перед разливкой металла в кристаллизатор вставляется полая затравка, предотвращающая выливание из него расплава. Включается привод кристаллизатора одновременно с заливкой в него жидкого металла из разливочной емкости 1 через погружные стаканы 2 с выходным отверстием 3. При этом вертикальные грани 4 совершают возвратно-поступательное движение, а грани 5 - вращательное движение с разрушением корочки и одновременным обжатием на верхнем наклонном участке 6 и центральном стержне 8 жидкого и твердого металла с проталкиванием полой заготовки на вертикальный нижний калибровочный участок 7.

Подача жидкого металла в кристаллизатор через два погружных стакана 2 с одним отверстием 3 в каждом стакане, оси которых параллельны прилежащей поверхности грани 5 и составляют с горизонтальной плоскостью угол α = 4-7°, обеспечивает равномерную заливку металла и исключают его проникновение за пределы верхнего наклонного участка 6.

Изобретение предназначено для получения непрерывнолитых полых заготовок. Способ включает заливку жидкого металла в кристаллизатор с центральным стержнем через отверстие, находящееся в каждом из двух погружных разливочных стаканов, вытягивание из кристаллизатора полой заготовки. Дополнительно с заливкой жидкого металла производят периодическое разрушение формирующейся твердой корочки и обжатие жидкого и твердого металлов на верхних наклонных участках: граней и центральном стержне. Оси отверстий стаканов параллельны верхним наклонным участкам первой пары граней кристаллизатора и образуют угол наклона α к горизонтальной плоскости, равный 7o. Первая пара граней кристаллизатора имеет в верхней части участки, выполненные под углом к вертикальной плоскости и с возможностью совершения вращательного движения. Вторая пара граней выполнена вертикальной с возможностью совершения возвратно-поступательного движения. Технический результат заключается в улучшении качества внутренней и наружной поверхности получаемой заготовки и повышении производительности процесса. 2 с. и 1 з.п.ф-лы, 3 ил.

Авторы

Даты

1998-06-10—Публикация

1996-07-11—Подача