Изобретение относится к металлургии, предназначено для непрерывной разливки в кристаллизаторы длиной 700-1200 мм.

Известен кристаллизатор для непрерывного литья заготовок, содержащий состыкованные между собой охлаждаемые рабочие стенки, в стыках которых установлены пластины (авт. св. СССР №1447546, МКИ В22D 11/04, 1988).

Недостатком указанного кристаллизатора является низкая стойкость стенок. Это объясняется наличием в месте стыка пластин, расположенных в рабочей полости кристаллизатора. Вследствие проникновения жидкого металла в зазор между охлаждаемыми стенками в начальный момент разливки происходит зависание оболочки слитка в кристаллизаторе, что может приводить к аварийному уходу металла из кристаллизатора. Кроме этого, конструкция известного кристаллизатора не предусматривает в угловых зонах состыковки рабочих стен, что может приводить их к деформации.

Известен составной кристаллизатор для непрерывного литья заготовок (авт. св. СССР №2015820, МКИ В22D 11/04, 1992), содержащий охлаждающие эквидистантные рабочие стенки, торцы которых состыкованы между собой в угловых зонах кристаллизатора прокладками. Недостатком такого кристаллизатора является ограниченность сортамента, а именно эквидистантные рабочие стенки невозможно применять для широкого диапазона сечений слитков. Кроме того, после каждой эксплуатации и последующей перестройки рабочих стенок необходимо для них изготавливать новые прокладки, что увеличивает время настройки кристаллизатора, а расположение выступов в кристаллизаторе по всей длине не позволяет достичь необходимых условий для выравнивания температурного поля и снижения напряжений в корочке слитка, что приводит к образованию трещин.

Наиболее близким по технической сущности к изобретению является кристаллизатор для непрерывной разливки прямоугольных слитков, включающий опорные плиты с широкими и узкими рабочими стенками, а также стяжки для прижима широких стенок к узким. Длина широких и узких стенок выполнена одинаковой. Рабочая поверхность узких стенок выполнена плоской. Узкие стенки смонтированы между собой широкими стенками с возможностью наклона к продольной оси кристаллизатора и образования «конусности» (см. А.И.Целиков и др. Машины и агрегаты металлургических заводов. Т.2, М.: Металлургия, 1978, с.151, рис.IV.15).

Недостатком известного кристаллизатора является значительное переохлаждение углов непрерывнолитого слитка, что приводит к напряжению в корочке слитка и образованию дефектов на поверхности широкой и узкой граней слитка в виде поперечных и сетчатых трещин.

Технической задачей, на решение которой направлено заявляемое изобретение, является повышение стойкости кристаллизатора и улучшение качества литых заготовок.

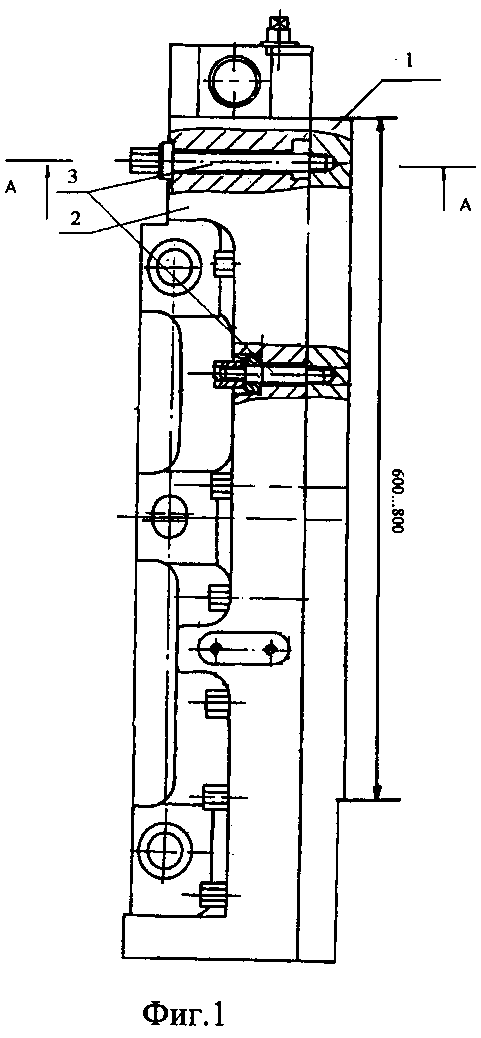

Указанный технический результат достигается тем, что в известном кристаллизаторе для непрерывной разливки стали, содержащем опорные плиты с широкими и узкими рабочими стенками одинаковой длины и скрепленные между собой, согласно изобретению узкие рабочие стенки кристаллизатора выполнены с вертикальной проточкой длиной 600...800 мм от верхнего среза узкой стенки и глубиной 15...20 мм.

В известном кристаллизаторе корочка слитка, затвердевая, образует прямоугольный профиль, при этом толщина корочки со стороны широких и узких граней относительно углов несколько меньше, создавая тем самым разность температур на поверхности слитка. Более низкие температуры, как правило, образуются в углах непрерывнолитого слитка и разница между температурой широкой грани и углов может достигать до 150°С, что создает температурные напряжения в корочке слитка и, как следствие, образование трещин на ее поверхности. Выравнивая температурный профиль на поверхности слитка, можно свести напряжения к минимуму и тем самым уменьшить или полностью устранить поверхностные трещины.

Указанного эффекта можно достичь за счет формы заявляемого кристаллизатора, где прямоугольный стык узких и широких рабочих стенок устраняют за счет вертикальной проточки узкой рабочей стенки глубиной 15...20 мм и длиной 600...800 мм от верхнего среза узкой стенки.

Выполнение узких рабочих стенок кристаллизатора с вертикальной проточкой длиной 600...800 мм от верхнего среза узкой стенки и глубиной 15...20 мм обеспечивает выравнивание температурного профиля на поверхности слитка, снижает напряжение в корочке, тем самым значительно снижает или полностью устраняет поверхностные трещины, улучшая качество литой заготовки. Повышение стойкости кристаллизатора при этом обеспечивается за счет снижения износов в нижних углах узких стенок.

При выполнении узкой рабочей стенки с вертикальной проточкой глубиной менее 15 мм или более 20 мм не обеспечиваются оптимальные значения температурного профиля на поверхности слитка, что приводит к повышенному трещинообразованию и ухудшению качества слитков, при этом стойкость кристаллизаторов также снижается.

Выполнение узкой рабочей стенки с вертикальной проточкой длиной менее 600 мм не обеспечивает необходимой прочности корочки слитка, а выполнение длиной более 800 мм не обеспечивает необходимого выравнивания температур.

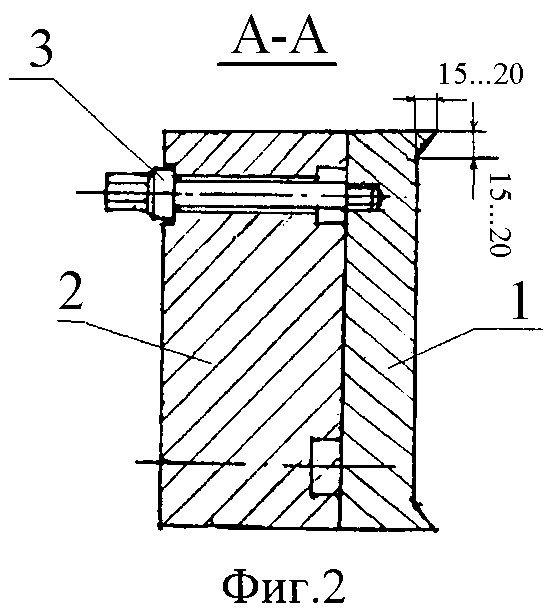

На фиг.1 изображен вид узкой стенки кристаллизатора сбоку, а на фиг 2 - разрез узкой рабочей стенки.

Предлагаемый кристаллизатор состоит из блоков широких и узких 1 рабочих водоохлаждаемых стенок одинаковой длины, которые крепятся к стальной раме 2 при помощи шпилек 3. При этом узкие стенки выполнены с проточкой по высоте длиной 600...800 мм, где глубина проточки (величина катета) составляет 15...20 мм. Конусность кристаллизатора (угол наклона узких стенок) и растворы широких стенок устанавливаются согласно принятым значениям, зазор между узкой и широкой стенками на расстоянии до 400 мм от верхнего среза плит не должен превышать 0,1 мм, а на расстоянии более 400 мм - не более 0,2 мм. Кристаллизатор устанавливают на раму механизма качания и закрепляют при помощи стяжек.

Разливку стали через указанный кристаллизатор начинают с заведения затравки на глубину 600...800 мм от верхнего среза кристаллизатора таким образом, чтобы поверхность затравки не выходила за нижний срез проточки. После наполнения кристаллизатора первой порции металла затравку начинают плавно вытягивать со скоростью 0,1...0,3 м/мин до выхода из кристаллизатора. После чего скорость плавно увеличивают до рабочей.

Через кристаллизатор указанной конструкции разлили серию плавок низколегированной стали марки 10Г2ФБ, 17Г1СУ и 13Г1СУ, склонных к растрескиванию. Разливку серий плавок производили на МНЛЗ №4 Открытого акционерного общества «Магнитогорский металлургический комбинат», при этом на одном ручье устанавливали обычный кристаллизатор с прямоугольными стенками, а на другом ручье - опытные кристаллизаторы с длиной рабочих стенок 1200 мм, имеющие проточку узких стенок на глубину 10, 15, 20 и 30 мм. В таблице 1 приведены данные по температурному профилю непрерывнолитого слитка, выходящего из зоны вторичного охлаждения, и качеству поверхности этих слитков после зачистки газокислородным резаком и визуального осмотра зачищенной от окалины узкой и широкой грани, соответствующей «малому» радиусу машины непрерывного литья. При использовании кристаллизатора с проточкой узкой стенки, равной 10 мм, и длиной 600 мм глубина трещин достигает 6 мм, что требует значительной доработки по удалению дефектов (зачистки) с поверхности слитка. При глубине проточки 15...20 мм и длине 600 и 800 мм качество поверхности слябов практически не требует доработки, стойкость кристаллизатора при этом достигает 100...120 плавок. При использовании кристаллизатора с проточкой узких стенок глубиной, равной 30 мм, и длиной 900 мм происходит значительная выработка проточки через 60 плавок. На существующем прототипе стойкость кристаллизатора ограничена 80 плавками из-за увеличения износа медных стенок кристаллизатора и его раствора. Использование проточки узкой рабочей стенки длиной меньше 600 мм технологически неосуществимо, так как минимальная глубина заведения затравки в кристаллизатор составляет 600 мм.

Таким образом, заявляемая конструкция кристаллизатора для непрерывной разливки стали с вертикальной проточкой узких рабочих стенок глубиной 15...20 мм и длиной 600...800 мм от верхнего среза узкой стенки обеспечивает условие выравнивания температурного профиля на поверхности слитка, обеспечивая тем самым устранение поверхностных трещин, повышение качества слитка и повышение стойкости кристаллизатора.

| название | год | авторы | номер документа |

|---|---|---|---|

| КРИСТАЛЛИЗАТОР ДЛЯ НЕПРЕРЫВНОГО ЛИТЬЯ СЛЯБОВ | 2006 |

|

RU2323062C1 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ СЛЯБОВ | 1992 |

|

RU2017571C1 |

| Способ непрерывной разливки металла | 1977 |

|

SU627907A1 |

| КРИСТАЛЛИЗАТОР ДЛЯ НЕПРЕРЫВНОГО ЛИТЬЯ СЛЯБОВ | 2003 |

|

RU2241573C1 |

| Устройство для непрерывного литья плоских слитков | 1991 |

|

SU1787669A1 |

| Способ непрерывной разливки тонких слябов | 1991 |

|

SU1787670A1 |

| ЗАТРАВКА ЛИТЬЕВОГО ОБОРУДОВАНИЯ | 2011 |

|

RU2550473C2 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛА | 1998 |

|

RU2148469C1 |

| Гильза кристаллизатора для непрерывной разливки сталей | 2017 |

|

RU2678556C1 |

| КОНУСНАЯ ГИЛЬЗА КРИСТАЛЛИЗАТОРА ДЛЯ НЕПРЕРЫВНОГО ВЕРТИКАЛЬНОГО ЛИТЬЯ МЕТАЛЛА | 1995 |

|

RU2087247C1 |

Изобретение относится к металлургии и может быть использовано при непрерывной разливке сталей, склонных к трещинообразованию, в кристаллизаторы длиной 700-1200 мм. Кристаллизатор содержит опорные плиты с широкими и узкими рабочими стенками одинаковой длины, скрепленные между собой. Узкие рабочие стенки кристаллизатора выполнены с вертикальной проточкой длиной 600...800 мм от верхнего среза узкой стенки и глубиной 15...20 мм. Наличие проточки обеспечивает выравнивание температурного профиля на поверхности слитка, снижение напряжений в корочке слитка. Обеспечивается повышение стойкости кристаллизатора и улучшение качества литых заготовок. 2 ил., 1 табл.

Кристаллизатор для непрерывной разливки стали, включающий опорные плиты с широкими и узкими рабочими стенками одинаковой длины, скрепленные между собой, отличающийся тем, что узкие рабочие стенки кристаллизатора выполнены с вертикальной проточкой длиной 600...800 мм от верхнего среза узкой стенки и глубиной 15...20 мм.

| ЦЕЛИКОВ А.И | |||

| и др | |||

| Машины и агрегаты металлургических заводов, т.2 | |||

| - М.: Металлургия, 1978, с.151, рис.5 | |||

| Кристаллизатор для установки непрерывного литья восьмигранных стальных слябов | 1989 |

|

SU1690945A1 |

| Кристаллизатор для непрерывного литья неравностороннего восьмигранного стального кузнечного слитка | 1986 |

|

SU1407662A1 |

| US 5191924 A, 09.03.1993. | |||

Авторы

Даты

2008-12-10—Публикация

2006-09-25—Подача