Изобретение относится к технологии масел, используемых для уменьшения износа трущихся поверхностей.

В современной технике широко используется большое число различного состава консистентных смазок и масел, обладаюш,их высокими антифрикционными характеристиками.

Известны смазки с добавлением различных наполнителей, в том числе порошков металлов Л.

Наибольшее распространение нашли обладаюшие рядом ценных преимуществ металлоплакирующие смазки.

Известна металлоплакирующая смазка на основе лластичной мыльной смазки, -например ЦИАТИМ-201 или ЦИАТИМ-203, содержащая вес. % порошкообразного металла, например олова, свинца, меди, цинка 2.

Однако, повышая противозадирные свойства смазки в целом и износостойкость пар трения, данная смазка обеспечивает это повышение в незначительной степени; например линейная интенсивность износа пар трения с применением известной смазки равна 4,8 ,2 10 а с применением только смазки основы -5,72 , т. е. линейная интенсивность износа уменьшилась на 17-9%. Таким образом, износостойкость пар трения с применением известной смазки повысилась иа 10-20% по сравнению с применением смазки ЦИАТИА1-201, т. е. повышение это незначительное. Это обусловлено тем, что относительно невелика пластичность частиц металлоплакирующей присадки на основе антифрикционных металлов, содержащихся

в известной смазке. Кроме того, частицы меди и сплавов на ее основе имеют свойство наклепываться на трущихся поверхностях, а это повышает их твердость и уменьшает пластичные свойства. Это, в свою

очередь, приводит к тому, что при работе в тяжелых режимах происходит частичное отслоение .плакирующей пленки, приводящее к схватыванию и задиру поверхностей, т. е. к уменьшению износостойкости трущихся

пар.

Во-вторых, недостатком известной смазки является то, что плакирующая присадка добавляется в большом количестве (до 60 вес. %), что удорожает стоимость смазки, так как в состав присадки могут входить дорогостоящие (дефицитные) металлические компоненты, а нх получение (диспергирование) связано со значительными трудовыми и энергетическими затратам,и.

3

Целью изобретения является повышение противозадирных свойств смазки и изностойкости пар трения.

|Поставленная цель достигается тем, что антифрикционная металлоилакирующая смазка iHa осно,ве пластичной мыльной смазки, содерл ащая норошкообразнзао металлическую добавку, согласно изобретению, в качестве порошкообразной металлической добавки содержит 5-20 вес. % сплава висмут - свинец - олово -при содержании компонентов в сплаве, вес. %:

14-20 30-36 Остальное.

Величина зерна в частицах норошка сплава должна составлять от 0,5 до 1,5 мкм. Темнература сверхпластичности используемого сплава составляет величинз 0,,75 Т. ил. сплава (Т. пл. - температура плавления сплава, равная 90° С).

Благодаря высокой пластичности введенного в смазку снлава Bi-Pb-Sn в процессе работы на трущнхся новерхиостях происходит образование непаклепывающихся, высокопластичных, однородных по своей структуре пленок, нал,ичие которых обусловливает значительное (больше, чем на порядок) понижение интенсивности износа трущихся поверхностей.

Пластичные свойства предлагаемого сплава значительно превышают пластичные свойства антифрикционных металлов в известной смазке.

При одноосном растяжении относительное удлинение для снлава Bi-РЬ-Sn . Для самых пластичных присадок из известных относительное удлинение б не превышает 80%. Однако структурная сверхпластичность металлоплакирующей присадки в значительной степени зависит от величины зерна в частицах порошка. Поэтому ирн нарушении ограничения на содержание ко1мпонент в сплаве в момент кристаллизации происходит рост зерна отдельных компонентов, обусловливающий неоднородность структуры сплава и, следовательно, понижение его пластичности.

Оптимальным процентным содержанием металлоплакирующей присадки является 5-20 вес. %. Дальнейшее увеличение про 1ентнаго содержания присадки к улучшению свойств смазки .не ведет, а иитенсивность износа становится того же порядка, что и у известных омазок.

Дисперсность (размер) частиц порошка сплава составляет 4-Ю мкм. Возможно использование и более дисперсного порошка, однако известными методами диспергирования размера частиц до 4 мкм достичь практически нельзя. Использование порошка с размером частиц более 10 мкм неже5 T-I я иПТ.- т Г.,ТТГ1

лятрлкнп тяк кяк ппч чтпл.т

4

увелнчивается время приработки трущихся ;товерхностей.

Предлагаемый порошок сверхпластичного сплава Bi-Pb-Sn можно вводить в любую известную мыльную смазку, важно лишь, чтобы температурный интервал сверхпластичиости не -превышал максимальной температуры предела работоспособности выбранной смазки.

Самым мелким зерном (в пределах 0,5 мкм) ,в структуре из сплавов системы висмут-свинец-олово (следовательно, и максимальиымИ показателям. пластичности) обладает сплав эвтектической концентрации, т. е. содержащий 50 вес. % висмута, 33 вес. % свинца и 17 вес. % олова.

Установлено, что ири изменении содержания одной или двух ком1понеит сплава на величину в пределах ±3 вес. % от

эвтектической концентрации величина зерна в структуре увеличивается в 2-2,5 раза, тем не менее сплав остается достаточ-но высокопластичным. Однако отклонение содержания компонент сплава от эвтектического

состава более чем на +3 вес. % приводит к резкому снижению пластичности сплава. Для определения основных рабочих характеристик, которые приобретает смазка при введении в нее наполнителя в сравнеНИИ с известными смазками используют базовую смазку ЦИАТИД1-201, состоящую из приборного масла (МБП), загущенного 10% литиевого мыла стеариновой кислоты с 0,3% дифениламина, на основе которой

были приготовлены различные составы смазок.

Сплав взят при эвтектическом содержании комлонентов. Температурный предел работосиособности смазки ЦИАТИМ-201

составляет -60-90° С. Приготовление указанных смазок состоит в механическом перемешивании базовой смазки ири комнатной температуре с порошком наполнителя дисперсностью мкм, получаемого методом ультразвукового распыления из расплава материала.

Смазки исиытывают при всех равных условиях. Испытание указанных смазок проводят на машнне трения типа Амслер

(МИ-1) при трении пары латунь Л63 - сталь 9ХС. Перед испытанием образцы нрирабатывают при удельной нагрузке 10 кгссм в среде испытуемой смазки на протяжении 1 ч. В ходе эксперимента по

обычной методике определяют линейную интенсивность износа пары цри удельной нагрузке ЭО кгс1см при скорости скольжения 0,73 м1с в течение 20 ч для каждой смазки.

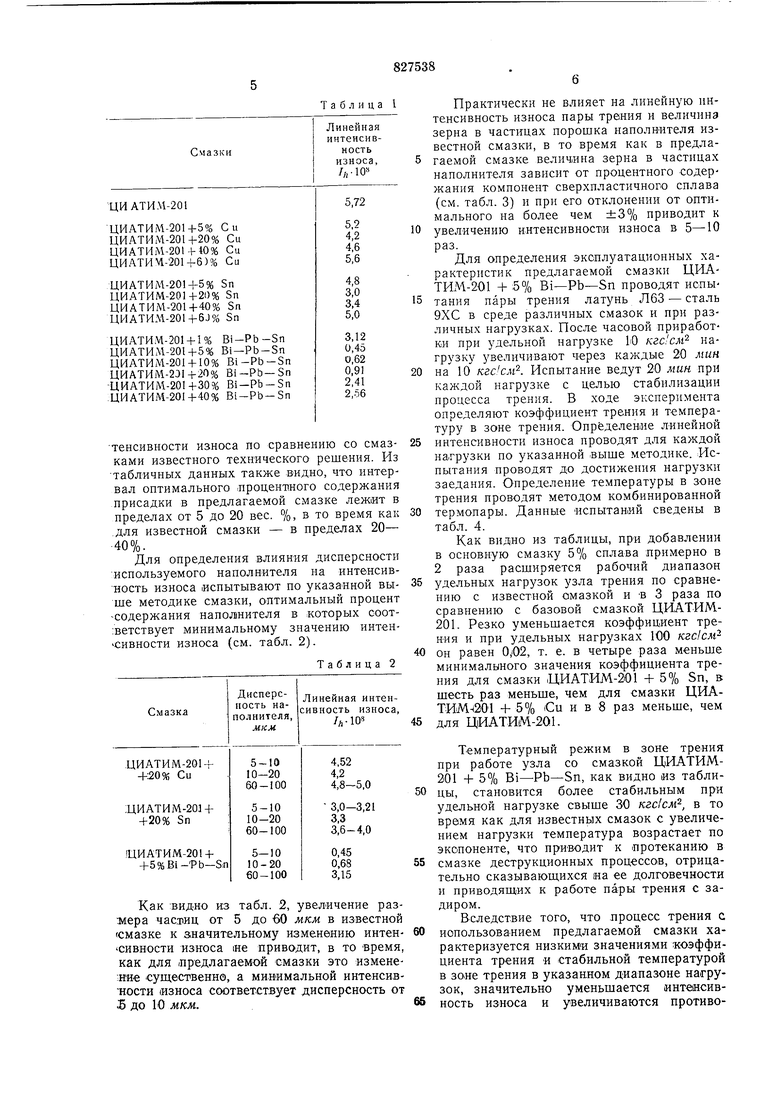

Полученные данные сведены в табл. 1, Из данных, приведенных в таблице, видно, что при добавлении в смазку порошка сверхпластичного эвтектического сплава Bi-Pb-Sn наблюдается значительное

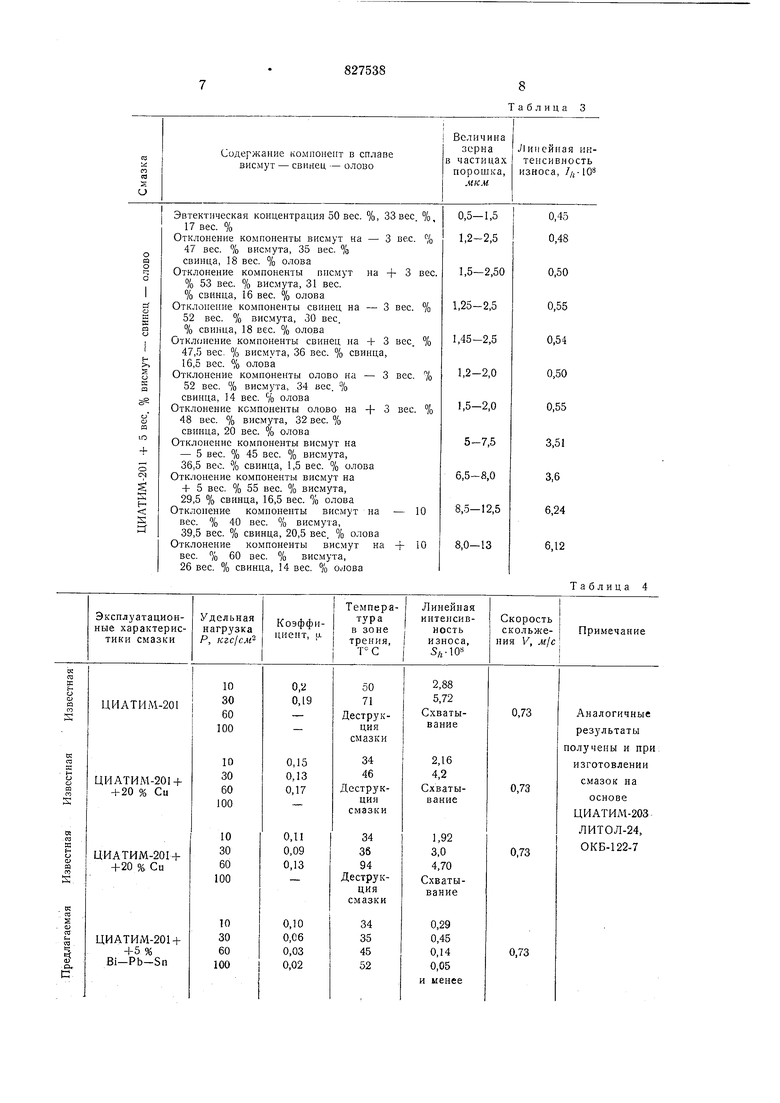

ЙЯ/ Лг TTU ТГГО Таблица Линейная интенсивЦИАТИ.М-201 ЦИАТИМ-201-1-596 Си ЦИАТИМ-201+200 Си ЦИАТИМ-2014-40% Си ЦИАТИ 1-201+6)96 Си ЦИ AT ИМ-201+5% Sn ЦИАТИМ-201-1-20% Sn ЦИАТИ1 1-201-Ь40% Sn ЦИАТИМ-201Ч-6.)% Sn ЦИАТИМ-201 + 196 Bi-Pb-Sn ЦИАТИД1-201+5% Bi-Pb-Sn ЦИАТИМ-201 + 10% Bi-Pb-Sn ЦИАТИМ-2Э1+20% Bi-Pb-Sn ЦИАТИМ-2014-30% Bi-Pb-Sn .ЦИАТИМ-201+40% Bi-Pb-Sn тенсивности износа по сравнению со смаз ками известного технического решения. И табличных данных также видно, что интер вал оптимального лроцент1ного содержани присадки в предлагаемой смазке лежит пределах от 5 до 20 вес. %, в то время ка для известной смазки - в пределах 20- 40%. Для определения влияния дисперсност используемого наполнителя на интенсив ность износа испытывают по указанной вы ше методике смазки, оптимальный процен -содержания наполнителя в которых соот :ветствует минимальному значению интен Сивности износа (см. табл. 2). Таблица 2 Как видно КЗ табл. 2, увеличение раз мера частиц от 5 до 60 мкм в известной Смазке к значительному изменению интен сивности износа «е приводит, в то время как для лредлатаемой смазки это измене ;ви€ существенно, а минимальной интенсив ности (Износа ссютветствует дисперсность от Ъ до 10 мкм. ность износа, /„.10« Практически не влияет на линейную интенсивность износа пары трения и величина зерна в частицах порошка наполнителя известной смазки, в то время как в предлагаемой смазке величина зерна в частицах наполнителя зависит от процентного содер жания компонент сверхпластичного сплава (см. табл. 3) и при его отклонении от оптимального на более чем ±3% приводит к увеличению интенсивности износа в 5-10 раз. Для определения эксплуатационных характеристик предлагаемой смазки ЦИАТИМ-201 +5% Bi-РЬ-Sn проводят испытания пары трения латунь Л63 - сталь 9ХС в среде различных смазок и при различных нагрузках. После часовой приработки при удельной нагрузке Ю кгссм нагрузку увеличивают через каждые 20 мин на 10 . Испытание ведут 20 мин при каждой нагрузке с целью стабилизации процесса трения. В ходе эксперимента определяют коэффициент трения и температуру в зоне трения. Определение линейной интенсивности износа проводят для каждой нагрузки по указанной выше методике. Испытания проводят до достижения нагрузки заедания. Определение температуры в зоне трения проводят методом комбинированной термопары. Данные испытаний сведены в табл. 4. Как видно из таблицы, при добавлении в основную смазку 5% сплава примерно в 2 раза расширяется рабочий диапазон удельных нагрузок узла трения по сравнению с известной смазкой и В 3 раза по сравнению с базовой смазкой ЦИАТИМ201. Резко уменьшается коэффициент трения и при удельных нагрузках 100 кгс1смон равен 0,02, т. е. в четыре раза меньше минималыного значения коэффициента трения для смазки ,ЦИАТИМ-201 + 5% Sn, в шесть раз меньше, чем для смазки ЦИАТИМ-(201 + 5% (Си и в 8 раз меньше, чем для Ц1ИАТИМ-201. Температурный режим в зоне трения при работе узла со смазкой ЦИАТИМ201 + 5% Bi- Pb-Sn, как видно из таблицы, становится более стабильным при удельной нагрузке свыше 30 , в то время как для известных смазок с увеличением нагрузки температура возрастает но экспоненте, что приводит к протеканию в смазке деструкционных процессов, отрицательно сказывающихся на ее долговечности и приводящих к работе пары трения с задиром. Вследствие того, что .процесс трения с использованием предлагаемой смазки характеризуется низкими значениями коэффициента трения и стабильной температурой в зоне трения в указанном диапазоне нагрузок, значительно уменьшается интенсивность износа и увеличиваются противоТаблица 3

| название | год | авторы | номер документа |

|---|---|---|---|

| Металлоплакирующая смазочная композиция | 1985 |

|

SU1253990A1 |

| Металлоплакирующая смазка | 1982 |

|

SU1030404A1 |

| Пластичная смазка для узлов трения | 1979 |

|

SU836079A1 |

| Антифрикционная смазка | 1990 |

|

SU1737004A1 |

| Смазочная композиция | 1982 |

|

SU1062248A1 |

| Пластичная смазка для узлов трения | 1982 |

|

SU1049529A1 |

| МЕТАЛЛОПЛАКИРУЮЩАЯ ПРИСАДКА К МЫЛЬНЫМ ПЛАСТИЧНЫМ СМАЗКАМ | 1992 |

|

RU2067609C1 |

| Антифрикционная смазочная композиция для узлов трения | 1983 |

|

SU1143765A1 |

| Металлоплакирующая смазочная композиция для узлов трения | 1988 |

|

SU1549987A1 |

| СОСТАВ ДЛЯ БЕЗРАЗБОРНОГО УЛУЧШЕНИЯ ТРИБОТЕХНИЧЕСКИХ ХАРАКТЕРИСТИК УЗЛОВ ТРЕНИЯ "ГЕОМОДИФИКАТОР ТРЕНИЯ" | 1999 |

|

RU2169172C1 |

Таблица 4

задирные свойства, т. е. поставленная цель достигается.

Кроме того, применение предлагаемой смазки значительно расширяет рабочий диапазон удельных нагрузок для трущихся пар, а также ввиду низкого оптимального .процентного содержания металлоплакпрующей присадки позволяет почти в три раза удешевить стоимость смазки.

Формула изобретения

Антифрикционная металлоплакируюш,ая смазка на основе пластичной мыльной смазки, содержащая порошкообразную металлическую добавку, отличающаяся тем, что, с целью повышения противозаднрочных свойств смазки и износостойкости

пар трения, в качестве порошкообразной металлической добавки смазка содержит 5-20 вес. % сплава висмут - свинец - олово при содержании компонентов в сплаве, вес. % :

Олово

14-20

Свииец

30-36

Остальное.

Висмут

Источники информации, принятые во внимание при экспертизе:

Авторы

Даты

1981-05-07—Публикация

1978-08-14—Подача