Изобретение относится к термической обработке и может быть использовано при скоростном непрерывном наг-- реве изделий, например труб.

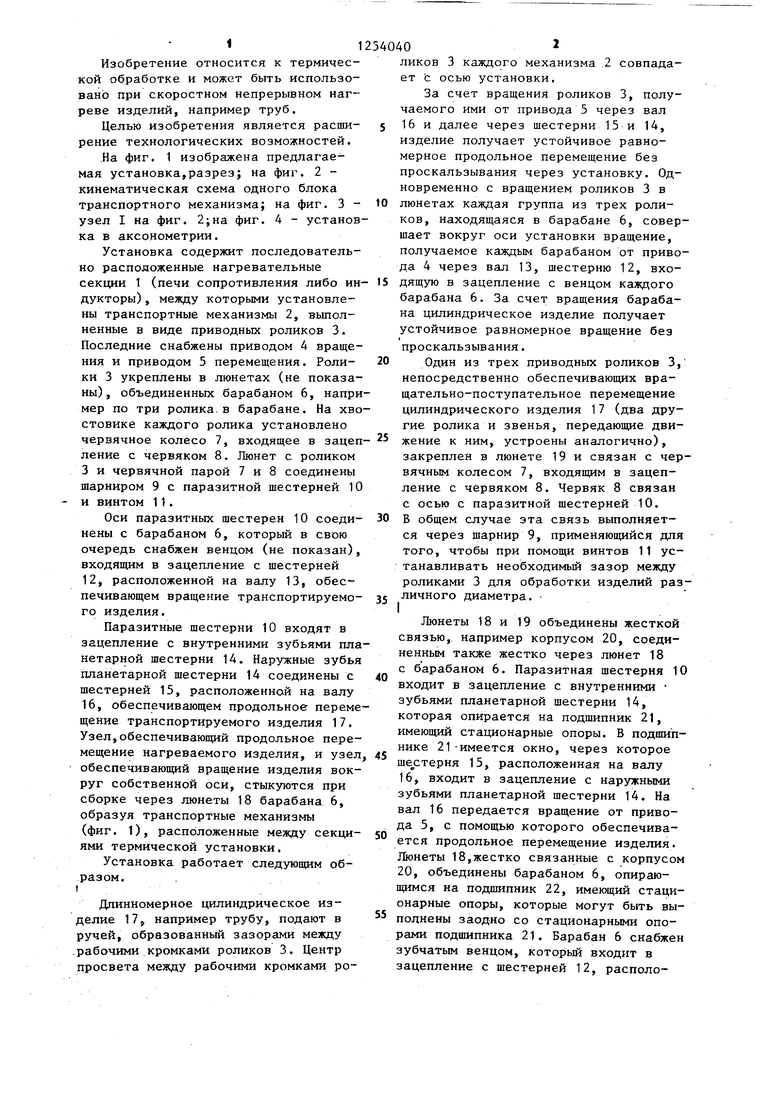

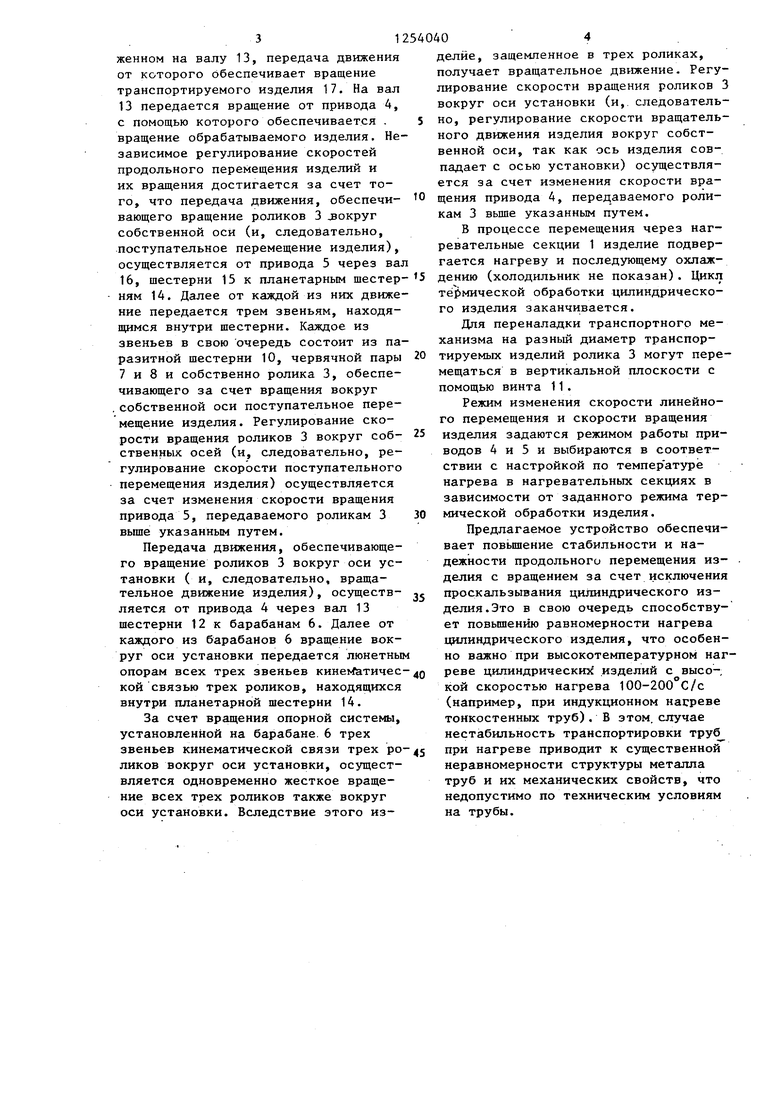

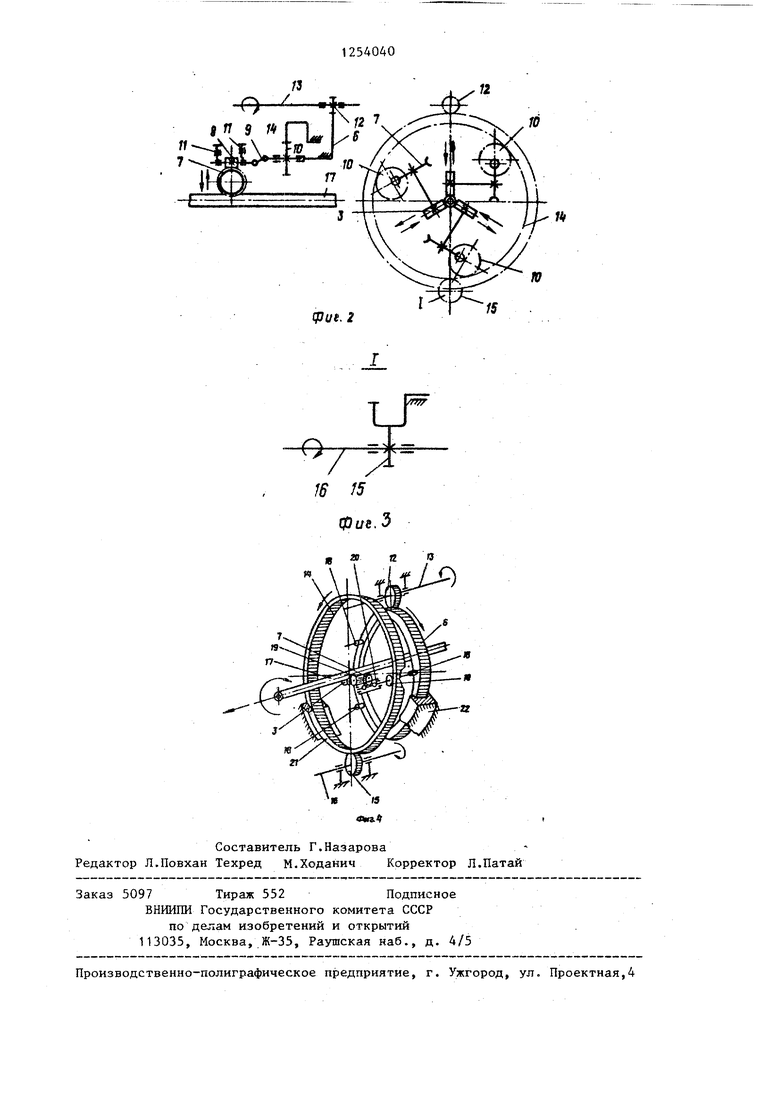

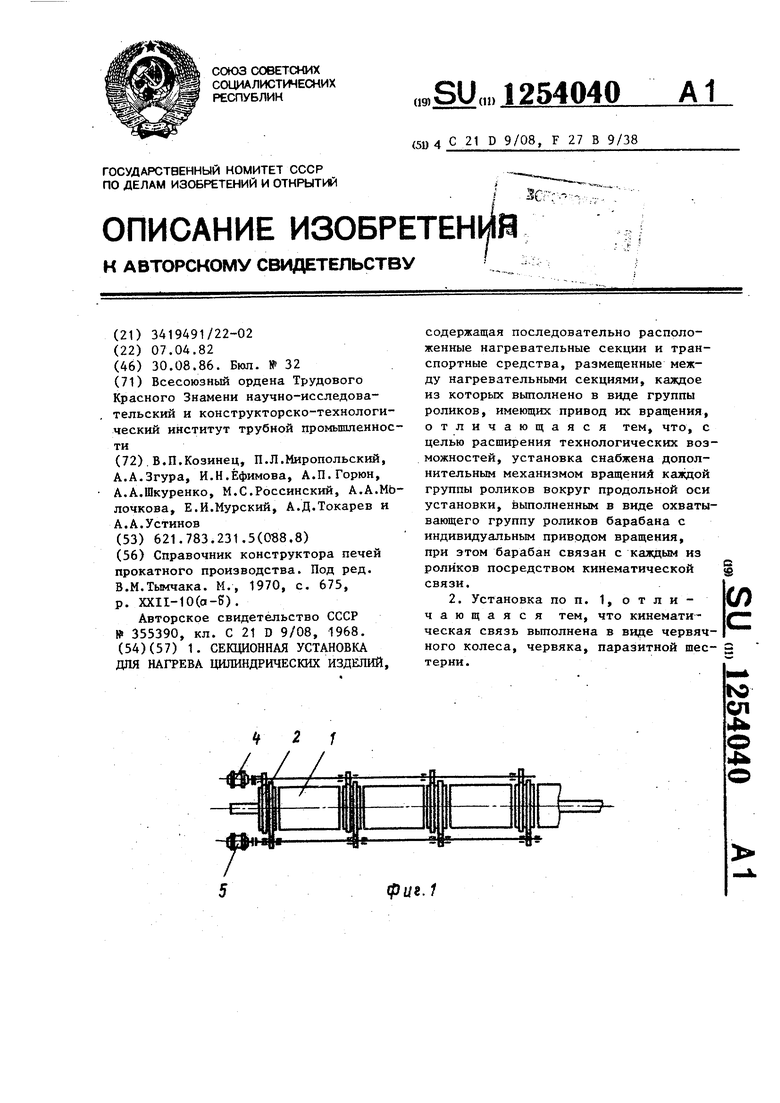

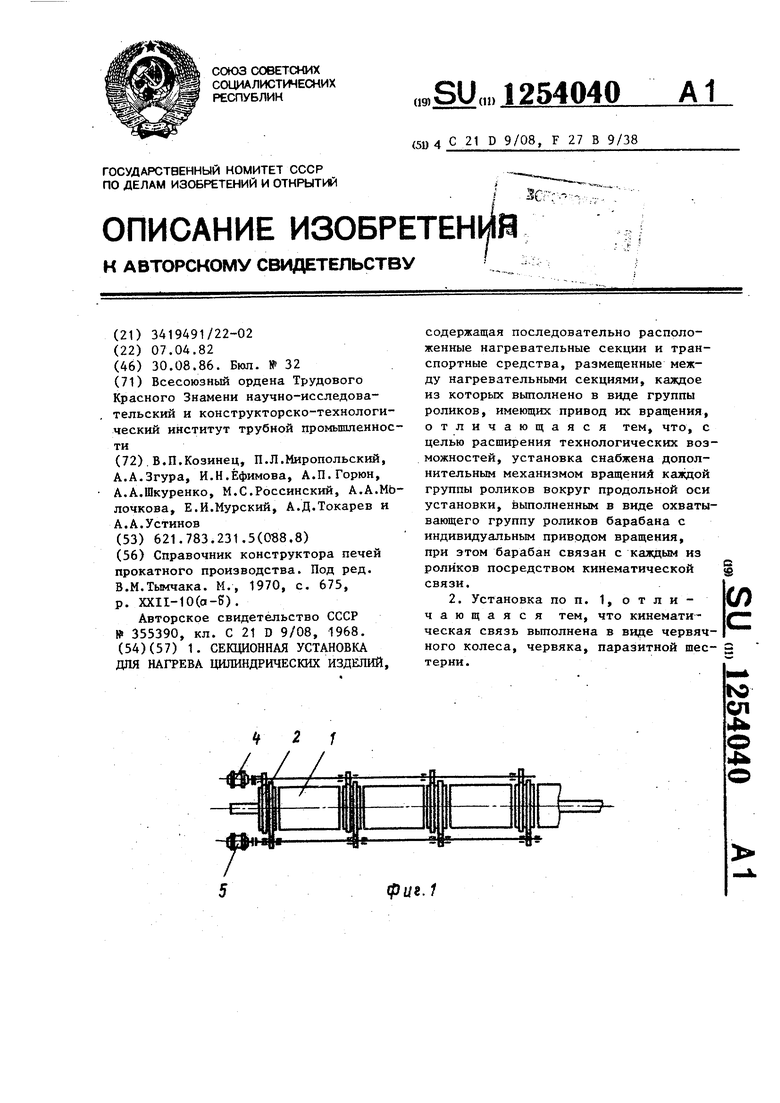

Целью изобретения является распш- рение технологических возможностей. .На фиг. 1 изображена предлагаемая установка,разрез; на фиг. 2 - кинематическая схема одного блока транспортного механизма; на фиг. 3 узел I на фиг. 2;на фиг. 4 - установка в аксонометрии.

Установка содержит последовательно расположенные нагревательные секции 1 (печи сопротивления либо ин дукторы), между которыми установлены транспортные механизмы 2, выполненные в виде приводных роликов 3. Последние снабжены приводом 4 вращения и приводом 5 перемещения. Роли- ки 3 укреплены в люнетах (не показаны), объединенных барабаном 6, например по три ролика.в барабане. На хвостовике каждого ролика установлено червячное колесо 7, входящее в зацеп ление с червяком 8. Люнет с роликом 3 и червячной парой 7 и 8 соединены шарниром 9 с паразитной шестерней 10 и винтом 11.

Оси паразитных шестерен 10 соеди- нены с барабаном 6, который в свою очередь снабжен венцом (не показан), входящим в зацепление с шестерней 12, расположенной на валу 13, обеспечивающем вращение транспортируемо- го изделия.

Паразитные шестерни 10 входят в зацепление с внутренними зубьями планетарной шестерни 14. Наружные зубья планетарной шестерни 14 соединены с шестерней 15, расположенной на валу 16, обеспечивающем продольное перемещение транспортируемого изделия 17. Узел,обеспечиваюпц1й продольное перемещение нагреваемого изделия, и узел обеспечивающий вращение изделия вокруг собственной оси, стыкуются при сборке через люнеты 18 барабана 6, образуя транспортные механизмы (фиг. 1), расположенные между секци- ями термической установки.

Установка работает следующим образом. 1

Длинномерное цилиндрическое изделие 17, например трубу, подают в ручей, образованный зазорами между рабочими кромками роликов 3. Центр просвета между рабочими кромками ро

ликов 3 каждого механизма 2 совпадает с осью установки.

За счет вращения роликов 3, получаемого ими от привода 5 через вал 16 и далее через шестерни 15 и 14, изделие получает устойчивое равномерное продольное перемещение без проскальзывания через установку. Одновременно с вращением роликов 3 в люнетах каждая группа из трех роликов, находящаяся в барабане 6, совершает вокруг оси установки вращение, получаемое каждым барабаном от привода 4 через вал 13, шестерню 12, входящую в зацепление с венцом каждого барабана 6. За счет вращения барабана цилиндрическое изделие получает устойчивое равномерное вращение без проскальзывания.

Один из трех приводных роликов 3, непосредственно обеспечивающих вра- щательно-поступательное перемещение цилиндрического изделия 17 (два другие ролика и звенья, передающие движение к ним, устроены аналогично), закреплен в люнете 19 и связан с червячным колесом 7, входящим в зацепление с червяком 8. Червяк 8 связан с осью с паразитной шестерней 10. В общем случае эта связь выполняется через шарнир 9, применяющийся для того, чтобы при помощи винтов 11 устанавливать необходимый зазор между роликами 3 для обработки изделий различного диаметра.

Люнеты 18 и 19 объединены жесткой связью, например корпусом 20, соединенным также жестко через люнет 18 с барабаном 6. Паразитная шестерня 10 входит в зацепление с внутренними зубьями планетарной шестерни 14, которая опирается на подшипник 21, имеющий стационарные опоры. В подшипнике 21-имеется окно, через которое ше стерня 15, расположенная на валу 16, входит в зацепление с наружными зубьями планетарной шестерни 14. На вал 16 передается вращение от привода 5, с помощью которого обеспечивается продольное перемещение изделия. ЛЬнеты 18,жестко связанные с корпусом 20, объединены барабаном 6, опирающимся на подшипник 22, имеющий стационарные опоры, которые могут быть вы- поднены заодно со стационарными опорами подшипника 21. Барабан 6 снабжен зубчатым венцом, который входит в зацепление с шестерней 12, расположенном на валу 13, передача движения от которого обеспечивает вращение транспортируемого изделия 17. На вал 13 передается вращение от привода 4, с помощью которого обеспечивается . вращение обрабатываемого изделия. Независимое регулирование скоростей продольного перемещения изделий и их вращения достигается за счет того, что передача движения, обеспечи- вающего вращение роликов 3 вокруг собственной оси (и, следовательно, поступательное перемещение изделия), осуществляется от привода 5 через ва 16, шестерни 15 к планетарным тестер ням 14. Далее от каждой из них движение передается трем звеньям, находящимся внутри шестерни. Каждое из звеньев в свою очередь состоит из паразитной шестерни 10, червячной пары 7 и 8 и собственно ролика 3, обеспечивающего за счет вращения вокруг .собственной оси поступательное перемещение изделия. Регулирование скорости вращения роликов 3 вокруг соб- ственных осей (и, следовательно, регулирование скорости поступательного перемещения изделия) осуществляется за счет изменения скорости вращения привода 5, передаваемого роликам 3 выше указанным путем.

Передача движения, обеспечивающего вращение роликов 3 вокруг оси установки ( и, следовательно, вращательное движение изделия), осуществ- ляется от привода 4 через вал 13 шестерни 12 к барабанам 6. Далее от каждого из барабанов 6 вращение вокруг оси установки передается люнетным опорам всех трех звеньев кине1 тичес кой связью трех роликов, находящихся внутри планетарной шестерни 14.

За счет вращения опорной системы, установленной на барабане. 6 трех звеньев кинематической связи трех ро ликов вокруг оси установки, осуществляется одновременно жесткое вращение всех трех роликов также вокруг оси установки. Вследствие зтого изделие, защемленное в трех роликах, получает вращательное движение. Регулирование скорости вращения роликов вокруг оси установки (и,, следовательно, регулирование скорости вращательного движения изделия вокруг собственной оси, так как ось изделия совпадает с осью установки) осуществляется за счет изменения скорости вращения привода 4, передаваемого роликам 3 вьше указанным путем.

В процессе перемещения через нагревательные секции 1 изделие подвергается нагреву и последующему охлаждению (холодильник не показан). Цикл термической обработки цилиндрического изделия заканчивается.

Для переналадки транспортного механизма на разный диаметр транспортируемых изделий ролика 3 могут перемещаться в вертикальной плоскости с помощью винта 11.

Режим изменения скорости линейного перемещения и скорости вращения изделия задаются режимом работы приводов 4 и 5 и выбираются в соответствии с настройкой по темпер атуре нагрева в нагревательных секциях в зависимости от заданного режима термической обработки изделия.

Предлагаемое устройство обеспечивает повьщ1ение стабильности и надежности продольного перемещения из- делия с вращением за счет исключения проскальзывания цилиндрического изделия. Это в свою очередь способствует повышению равномерности нагрева цилиндрического изделия, что особенно важно при высокотемпературном нагреве цилиндрических изделий с высо-, кой скоростью нагрева 100-200 С/с (например, при индукционном нагреве тонкостенных труб). В зтом. случае нестабильность транспортировки труб при нагреве приводит к существенной неравномерности структуры металла труб и их механических свойств, что недопустимо по техническим условиям на трубы.

e/3

JL.

/х-

97t/e. 2

W.

г 15

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРИВОД ВРАЩАЮЩЕГОСЯ КОНВЕЙЕРА АРТИЛЛЕРИЙСКОЙ УСТАНОВКИ | 1999 |

|

RU2172457C2 |

| ЛЕНТОЧНЫЙ КОНВЕЙЕР | 1994 |

|

RU2100263C1 |

| Шпиндельный узел станка для обработки ступенчатых упорных резьб | 1981 |

|

SU975268A1 |

| УСТРОЙСТВО ДЛЯ ВРАЩЕНИЯ И ПОДАЧИ СВАРОЧНОГО ЭЛЕКТРОДА | 2009 |

|

RU2422256C2 |

| ПРИВОД ПОВОРОТА | 2007 |

|

RU2328442C1 |

| Манипулятор | 1983 |

|

SU1094734A1 |

| Устройство орбитального перемещения при электроэрозионной обработке | 1982 |

|

SU1068246A1 |

| Самоцентрирующий трехкулачковый патрон с механическим приводом | 1950 |

|

SU91687A1 |

| ИМПУЛЬСНЫЙ МЕХАНИЧЕСКИЙ ВАРИАТОР | 1991 |

|

RU2011075C1 |

| Роликовый конвейер для продольного перемещения и вращения длинномерных цилиндрических изделий | 1986 |

|

SU1456336A1 |

Составитель Г.Назарова Редактор Л.Повхан Техред М.Ходанич Корректор Л.Патай

Заказ 5097 Тираж 552Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная,4

| Справочник конструктора печей прокатного производства | |||

| Под ред | |||

| В.М.Тымчака | |||

| М., 1970, с | |||

| Пыле собиратель | 1924 |

|

SU675A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| ГЕНЕРАТОР КОМАНДНЫХ ИМПУЛЬСОВ ДЛЯ ЗАКРЫТЫХ | 0 |

|

SU355390A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1986-08-30—Публикация

1982-04-07—Подача