1

Изобретение относится к транспортирующим устройствам, служащим для перемещения, вращения и перемещения по винту с изменяемым шагом при обработке цилиндрических изделий, преимущественно труб, и может быть использовано для проведения неразрушающего контроля стенок труб, контроля спиральных и прямых сварньрс швов, производства сварки поворотных и фасонных стыков трубопроводов, контроля резьбовых элементов калибрами бурильных, обсадных и НКТ труб, очистки и нанесению защитных покрытий на наружную и внутреннюю поверхности труб при строительстве распределительных сетей в городских условиях и на нефтяных и газовых промыслах.

Цель изобретения - повышение производительности и обеспечение расположения на одном уровне от длинномерных цилиндрических изделий различных типоразмеров.

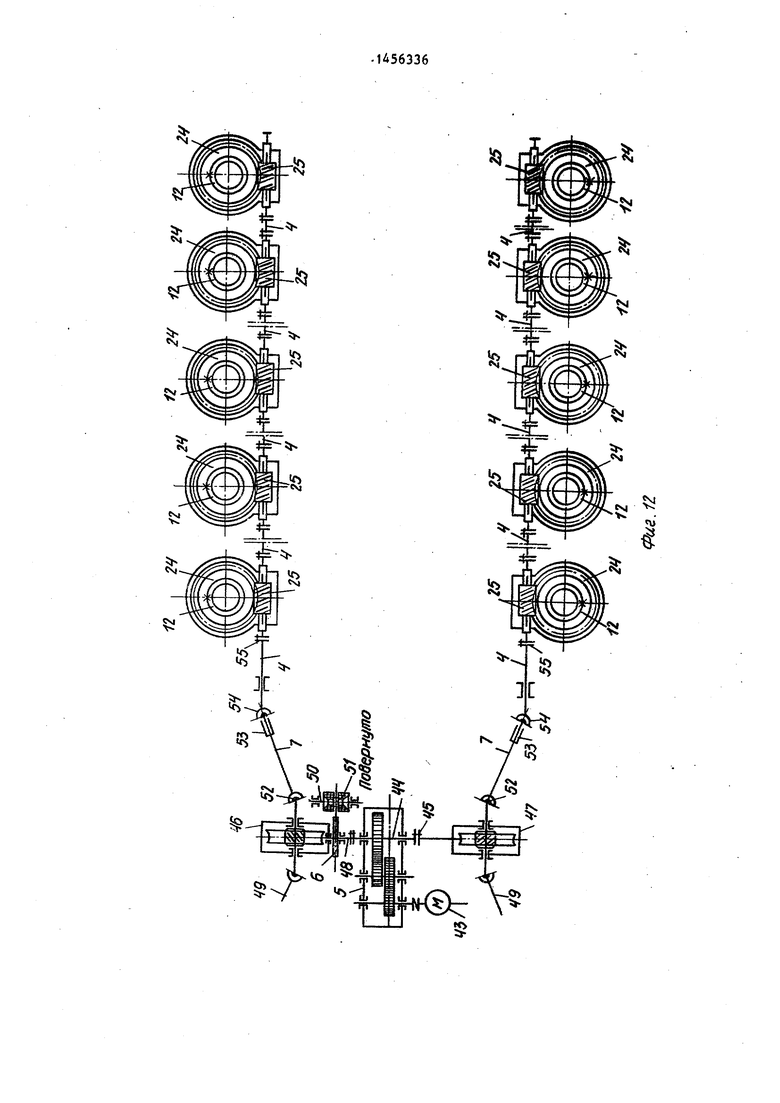

На фиг.1 представлен конвейер, общий вид сверху (ролики приводного и поддерживающего блоков изображены в положении, обеспечивающем вращение изделий вокруг оси, - номинальное

положение); на фиг.2 - кинематиче- .ская схема приводного блока ; на фиг.З - разрез А-А на фиг.2;на фиг.4кинематическая схема поддерживающего блока; на фиг.5 - устройство донной части гильзы; на фиг.6 - положение роликов приводного и поддерживающего блоков, обеспечивающих вращение изделий вокруг собственной оси (номинальное положение роликов); на фиг.7 - вид Б на фиг.6;на фиг.8 - положение роликов приводного и поддерживающего блоков, обеспечивающих

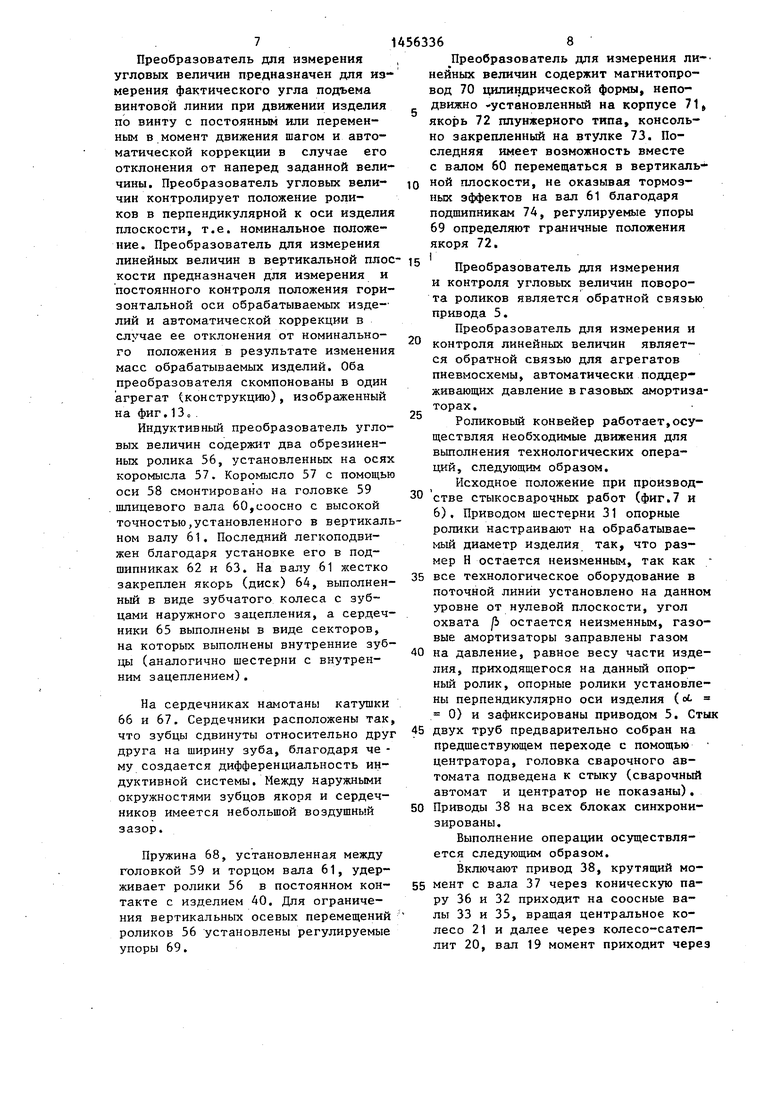

винтовое перемещение изделия вправо (пунктиром - перемещение изделия влево от номинального положения); на фиг.9- вид В на фиг.8;на фиг.10 - положение роликов приводного и поддерживающего блоков, обеспечивающих перемещение изделий вдоль оси вправо или влево; на фиг.11 - вид Г на фиг.10; на фиг.12 - кинематическая схема привода поворота роликов

на угол ± 90° от номинального положения; на фиг.13 - кинематическая схема датчика угловых и вертикальных перемещений обрабатываемых из- дели.й.,

Роликовый конвейер содержит ряд приводных 1 и поддерживающих 2 блоков (фиг,1), объединенных рамой-основанием 3, причем приводные и под- держивающие блоки выставлены в одну линию на некотором расстоянии друг от друга и соединены общими, синхронизирующими поворот роликов блока 2 валами 4, объединенными в один привод 5,включающий блок-программу 6, карданные валы 7.

Приводной блок 1 имеет основание 8 с жестко закрепленными на нем стойками 9 коробчатой формы, расположенными попарно симметрично относительно продольной оси конвейера, и центральные стойки 10, установленные перпендикулярно основанию в ряд вдол продольной оси конвейера. На стойках 9 коробчатой формы закреплены две опоры, выполненные в виде цилиндрических направляющих 11 с телескопически установленными на них с возможностью поворота и осевого перемещения гильзами 12, в донной части 13 которых установлены газовые амортизаторы 14. На жесткое основание последнего опирается подвижный вдоль оси гильзы корпус 15, жестко связанный с ней и расположенный с наружной стороны гильзы. В корпусе 15 установлены опорные ролики 16. На валу корпуса 15 закреплено коническое зубчатое колесо 17 с-шестерней 18, шлицевой вал 19, входящий шлицами в подвижное сопряжение с шестерней 18, на другом конце которого жестко закреплено зубчатое колесо- сателлит 20, находящееся в постоянном зацеплении с центральным колесом 21.

Цилиндрические направляющие каж- дои пары стоек расположены под углом одна к другой, вершина которого расположена на вертикальной оси центральной стойки.

В основании подвижного корпуса 15 (фиг.5) закреплены центрирующие пальцы 22, препятствующие произвольному повороту корпуса относительно гильзы 12, а в донной части 13 установлены втулки 23, подвижно сопряженные с пальцами 22. Привод возвратно-поступательного перемещения гильз 12 выполнен в виде жестко закрепленного на гильзе 12 червячного колеса 24, находящегося в постоян0

5

0

5

0

5

ном зацеплении с червяком 25, установленным в по вижной траверсе 26. На стойках 9 соосно цилиндрическим направляющим 11 установлены две направляющие 27 цилиндрической формы, оси которых параллельны друг другу и оси направляющей 11. Верхней частью направляющие 27 закреплены в центральной стойке 10. На траверсе 26 закреплена гайка 28 ходового винта 29. Ходовые винты 29 верхней частью закреплены в стойке 10, а вторым концом в стойке 9.

На верхних концах ходовых винтов 29 жестко установлены зубчатые колеса 30, находящиеся в постоянном зацеплении с центральной приводной шестерней 31, вал которой связан с ручным или механическим приводом, обеспечивающим ход вдоль оси направляющей 11, гильз 12, несущих опорные ролики 16, при настройке конвейера на другой диаметр обрабатываемых изделий. В стойках 9 установлены конические колеса 32, валы 33 которых закреплены в цилиндрических направляющих 11. Шлицевое сопряжение 34 соединяет соосно расположенные валы 33 и 35. Шестерня 36 находится в постоянном зацеплении с колесами 32, а валы 37 соединены с приводом 38 бесступенчатого регулирования, установленным на основании 8 в центральной стойке 10.

0

Подвижные траверсы 26 закреплены на соединительном кольце 39, жестко связанном с гильзой 12, в корпусе 15 которой расположены опорные ролики 16 для перемещения изделия 40. Привод возвратно-поступательного перемещения гильз 12 приводится в действие от рукоятки 41. Подвижные траверсы 26 установлены на направ5 ляющих 27 при помощи хомутов 42.

Поддерживающий блок 2 (фиг.4 и 5) имеет основание 8 с жестко закрепленными на нем стойками 9 и центральной стойкой 10.

0 На стойках 9 закреплены направляющие 11, с установленными на них гильзами -12, в донной части 13 которых установлены газовые амортизаторы 14. На жесткое основание амор5 тизатора 14 опирается подвижный корпус 15 с опорными роликами 16. В основании подвижного корпуса 15 закреплены центрирующие пальцы 22, а в донной части 13 установлены втулки 23, подвижно сопряженные с паль- цамн 22 (фиг.5). На гильзе 12 жестко закреплено червячное колесо 24, находящееся в постоянном зацеплении с червяком 25, установленным в подвижной траверсе 26 (фиг.3). На стойках 9 соосно цилиндрическим направляющим 11 установлены дв-г направляющие 27 цилиндрической формы, оси которых параллельны друг другу и оси направляющей 11. На траверсе 26 закреплена гайка 28 ходового винта 29.

Плоскость 00 вращения роликов приводного и поддерживающего блоков, обеспечивающих вращение изделия вокруг собственной оси (фиг.6 и 7), перпендикулярна продольной оси обрабатываемых изделий. Такое положение принято за номинальное или нулевое.

При вращении изделий роликами, находящимися в номинальном положении осуществляют следующие технологические операции: производят сварку поворотного стыка ручным, полуавтоматическим, автоматическим способами; формируют фаску на торце изделия с помощью газовой горелки, плазмотрона или резца; производят обрезку деформированного конца изделия, снятие внутреннего и наружного грата после контактно-стыковой сварки, упрочнение торцов на насосно-компрес сорных и бурильных трубах и контроль качества сварного шва.

Ролики блоков 1 и 2, обеспечивающие винтовое положение изделия вправо (пунктиром - перемещение .влево), могут быть повернуты на угол t о от номинального положения (фиг.8 и 9). Положение роликов, повернутых на угол с фиксированным их положением или поворот с изменяемым угловым щагом, позволяет производить наиболь шее количество технологических операций, наиболее трудоемких, требующих качественного исполнения, например защита наружной и внутренней поверхностей труб против коррозии. Ролики, обеспечивающие линейное перемещение изделий в межоперационных и послеоперационных случаях используются для .удаления готовых -изделий с технологических линий на склад или погрузку (фиг.10 и 11). Привод 5 (фиг.12) предназначен для поворота роликов приводных 1

-

563366.

и поддерживающих 2 блоков (фиг.1) на заданный постоянный угол с жёстким фиксированием данного положения. Угол поворота роликов имеет предельные величины ±90° от номинального положения. За номинальное положение принято вращение роликов в плоскости 00, перпендикулярной оси враще- 10 ния изделия (фиг.6). Поворот роликов 16 может производиться с переменным, изменяемым угловым шагом, определяемым преобразователем с глобоидным сердечником.

15 Привод 5 поворота роликов 16 содержит шаговый двигатель 43, содержащий тормоз, цилиндрический редуктор, на выходном валу 44 которого через жесткие муфты 45 установлены 20 червячные редукторы 46 и 47. Червячный редуктор 47 отличается от редуктора 46 только направлением винтовой линии червяка. На валу 48 установлен колесо-якорь, вращающийся 25 вместе с валом 48. Червячные редукторы имеют валы 49. Червяк-сердечник 50 с р сположенными на нем обмотками 51 состоит из двух половин. Витки резьбы одной половины сдвину- 30 ты относительно другой на половину шага. Между колесом-якорем и червяком-сердечником 50 имеется небольшой воздушный зазор.

Катушки, расположенные на сердечнике, включаются в одну из известных дифференциальных мостовых.схем. Зависимость тока от угла поворота, определенная при вращении червячного колеса относительно глобоидного сердечника, представляет собой периодическую функцию с периодом,равным шагу червячного колеса. Выходные валы червячных редукторов 46 и 47 соединены с валами 7 шарниром 52. Вал 7 своим подвижным шлицевым концом 53 через шарнир 54 соединен с валом 4.

Вал 4 последовательно соединяет червяки 25 приводных 1 и поддерживающих 2 блоков с помощью жестких муфт 55 в один жесткий вал 4. Червяки 25 находятся в беззазорном зацеплении с червячными колесами 24. Последние жестко закреплены на гильзе 12. С левосторонних выходных концов валов 49 червячных редукторов привод на поворот роликов может осуществляться на другом, стоящем в одной линии, роликовом конвейере.

35

45

50

55

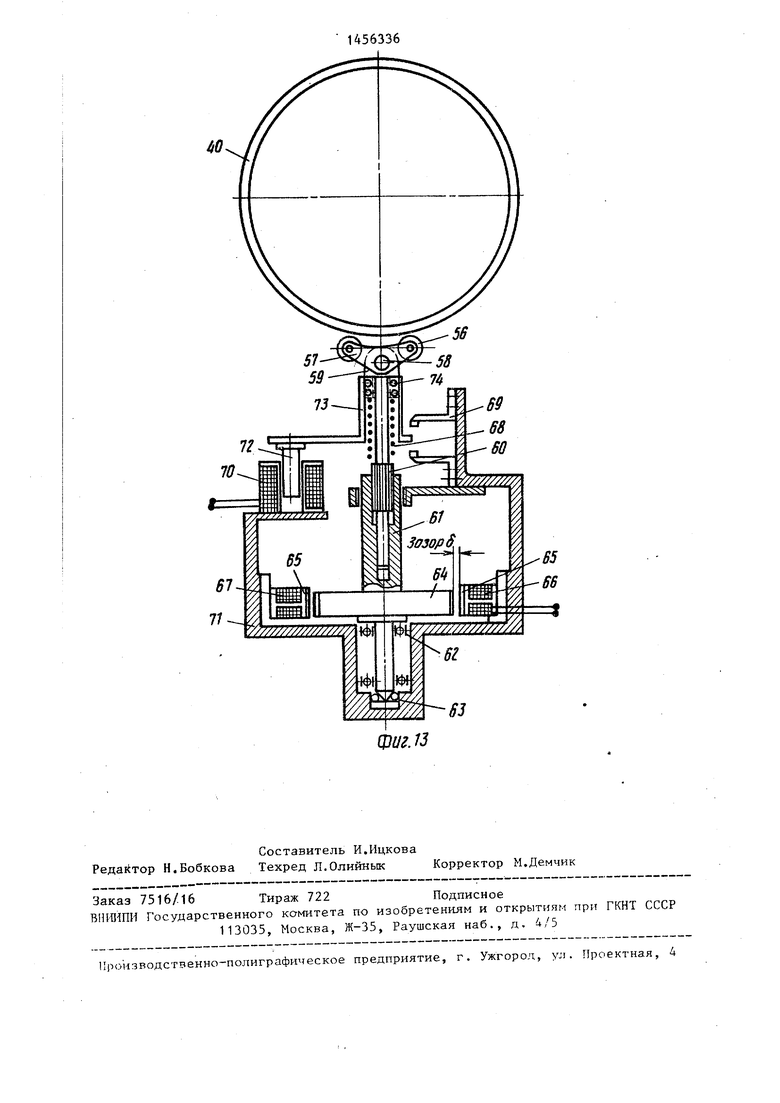

Преобразователь для измерения угловых величин предназначен для измерения фактического угла подъема винтовой линии при движении изделия по винту с постоянным или переменным в момент движения шагом и автоматической коррекции в случае его отклонения от наперед заданной величины. Преобразователь угловых величин контролирует положение роликов в перпендикулярной к оси изделия плоскости, т.е. номинальное положение. Преобразователь для измерения линейных величин в вертикальной плоскости предназначен для измерения и постоянного контроля положения горизонтальной оси обрабатываемых изделий и автоматической коррекции в случае ее отклонения от номинального положения в результате изменения масс обрабатываемых изделий. Оба преобразователя скомпонованы в один агрегат конструкцию), изображенный на фиг.13.

Индуктивный преобразователь угловых величин содержит два обрезинен- ных ролика 56, установленных на осях коромысла 57. Коромысло 57 с помощью оси 58 смонтировано на головке 59 шлицевого вала 60,соосно с высокой точностью,установленного в вертикальном валу 61. Последний легкоподвижен благодаря установке его в подшипниках 62 и 63. На валу 61 жестко закреплен якорь (диск) 64, выполненный в виде зубчатого колеса с зубцами наружного зацепления, а сердечники 65 выполнены в виде секторов. На которых выполнены внутренние зубцы (аналогично шестерни с внутренним зацеплением).

На сердечниках намотаны катушки 66 и 67. Сердечники расположены так, что зубцы сдвинуты относительно друг друга на ширину зуба, благодаря че - му создается дифференциальность индуктивной системы. Между наружными окружностями зубцов якоря и сердечников имеется небольшой воздушный зазор.

Пружина 68, установленная между головкой 59 и торцом вала 61, удерживает ролики 56 в постоянном контакте с изделием 40. Для ограничения вертикальных осевых перемещений роликов 56 установлены регулируемые упоры 69.

Преобразователь для измерения линейных величин содержит магнитопро- вод 70 цилиндрической формы, неподвижно -установленный на корпусе 71, якорь 72 хшунжерного типа, консоль- но закрепленный на втулке 73. Последняя имеет возможность вместе с валом 60 перемещаться в вертикальной плоскости, не оказывая тормозных эффектов на вал 61 благодаря подшипникам 74, регулируемые упоры 69 определяют граничные положения якоря 72.

Преобразователь для измерения

и контроля угловых величин поворота роликов является обратной связью привода 5.

Преобразователь для измерения и

контроля линейных величин являет5

ся обратной связью для агрегатов пневмосхемы, автоматически поддерживающих давление в газовых амортизаторах.

Роликовый конвейер работает,осуществляя необходимые движения для вьшолнения технологических операций, следующим образом.

Исходное положение при производ0 стве стыкосварочных работ (фиг.7 и 6). Приводом шестерни 31 опорные ролики настраивают на обрабатываемый диаметр изделия так, что размер И остается неизменным, так как

5 все технологическое оборудование в поточной линии установлено на данном уровне от нулевой плоскости, угол охвата остается неизменным, газовые амортизаторы заправлены газом

0 на давление, равное весу части изделия, приходящегося на данный опорный ролик, опорные ролики установлены перпендикулярно оси изделия (ot 0) и зафиксированы приводом 5. Стык

5 двух труб предварительно собран на предшествующем переходе с помощью центратора, головка сварочного автомата подведена к стыку (сварочный автомат и центратор не показаны).

0 Приводы 38 на всех блоках синхронизированы.

Выполнение операции осуществляется следующим образом.

Включают привод 38, крутящий мо5 мент с вала 37 через коническую пару 36 и 32 приходит на соосные валы 33 и 35, вращая центральное колесо 21 и далее через колесо-сателлит 20, вал 19 момент приходит через

коническую пару 17 и 18 на приводной опорный ролик 16 (фиг.5). Данной кинематической цепью ролику 16 сообщается окружная скорость, необходимая для выполнения операции сварки автоматом, например, в среде запдатных газов, при этом скорость привода 38 может быть согласована со скоростью подачи присадочного материала в зону сварки, процесс сварки идет автоматически.

Узаконенная кривизна трубы, на- npitMep 3 мм на один метр длины, при вращении изделия поглощается газовым амортизатором 14 путем отхода ролика 16 (если это спинка) или подхода ролика 16 (если это корыто), благодаря этому геометрическая ось вращения свариваемых изделий усредняется, что способствует стабильному ведению процесса сварки.

Осуществление сварочных работ при производстве труб из листа со спиральным швом осуществляется следующим образом (фиг.8 и 9).

Исходное положение аналогичное, дополнительным условием является установка опорных роликов 16 на угол oi с помощью привода 5, размер шага спирапи регламентируется блок-программой 6. Датчик, установленный перед сварочной головкой, своим сигналом корректирует изменение угла спирали с помощью привода 5, не прерывая процесса сварки. Передача крутящего момента и скорости вращения опорным роликом 16 происходит аналогично. Общая геометрическая ось изделия не изменяет своего положения, когда валик сварного шва (возвышение над.образующей) при вращении изделия проходит под опор- ньй ролик 16. Последний отходит от изделия, пропуская препятствие ., при этом возможные удары и вибрация поглощаются газовым амортизатором. Осуществление операции контроля качества спирального сварного шва с помощью дефектоскопа, основанного на ультразвуковом методе, магнитном или токовихревом способе контроля производится аналогично, только вместо сварочной головки устанавливается дефектоскоп.

При производстве работ, связанных с контролем состояния резьбовых элементов нефтепромысловых труб калибрами, процесс осуществляется ана56336

10

10

логично. Угол об настраивается приводом 5 и блок-программой 6 на шаг винта, равный шагу резьбы калибров. Например, в диапазоне диаметров обрабатываемых труб, равных с 57 до 530 мм, устройство способно воспроизводить любой необходимый шаг винта от 1 до 2500 мм.

Труба винтовым перемещением подходит к неподвижно установленному калибру и ввинчивается в него до определенного, наперед заданного момента, датчик момента переключает при- 15 вод 38 на реверс, а датчик линейного перемещения опорного торца (на бурильных трубах) регистрирует величину зазора и выдает команду на выбраковку трубы с нанесением метки 2Q на изношенньш резьбовой конец трубы. Аналогично осуществляется процесс упрочнения винтов резьбы на нефтепромысловых трубах с помощью лазерного луча. Винтовое движение резь- 25 бового участка (витка) относительно неподвижного луча осуществляет устройство с помощью совокупной работы двух приводов 38 и 5.

Операции очистки (фиг.8 и 9) на- 30 ружной и внутренней поверхностей и нанесение защитных покрытий труб производится с использованием винтового движения изделий в технологическом процессе.

Известно,, что трудности в техно35

логическом плане представляет операция очистки до основного метал- труб большого диаметра связаны

ла

40

45

с большими площадями очистки и малой стойкостью очистного инструмента.

В этом случае поточная линия может быть скомпонована только из приводных блоков для получения значительного крутящего момента при вращении на обрабатываемой трубе, тогда операции очистки наружной и внутренней поверхностей совмещают во времени. Труба с заданным шагом и окружной скоростью движется относительно устройств очистки, .установленных неподвижно. Ролики 16 одного из приводных блоков заменяют на шлифовальные круги, таких же форм и размеров, изменяют -вращение его на противопо- ложное (встречное относительно поверхности) , а давление в газовом амортизаторе 14 снижают до величины, обеспечивающей постоянный контакт

50

1 11

шлифовального круга с обрабатываемой поверхностью из условий режима обработки при грубом (обдирочном) шлифовании.

По окончании работ изделие удаляют из зоны обработки, причем с предельной и безопасной скоростью (фиг.10 и 11). Оси роликов устанавливают приводом 5 в перпендикулярное положение к оси трубы,включают привод 38 и труба перемещается вдоль своей оси без вращения.

Поддерживающий блок 2 (фиг.4) отличается от приводного блока 1 отсутствием привода 38 на вращение роликов. Ролики 16 вращаются за счет сил трения в контакте от перемещающейся трубы. Назначение его - воспринимать долю нагрузки от изделия, не препятствуя при этом всем формам движения изделия от приводных блоков.

Блочно-модульное исполнение роли ковых конвейеров с высокой степенью унификации и широким диапазоном технических характеристик (универсальностью) позволяет компоновать поточные технологические линии для выполнения различных технологических процессов над трубами в любой отрасли народного хозяйства.

Формула изобретения

633612

сти и обеспечения расположения на одной уровне оси длинномерных цилиндрических изделий различных типоразмеров, стойки расположены попарно симметрично относительно продольной оси конвейера, который снабжен установленными перпендикулярно основанию в ряд вдоль продольной оси конвейе Q pa центральными стойками, а каждая из опор выполнена в виде жестко закрепленной на стойке цилиндрической направляющей, гильзы с дном в верхней части, телескопически установ15 ленной с возможностью возвратно-поступательного перемещения и поворота относительно цилиндрической направляющей и расположенного с наружной стороны дна гильзы и жестко

Q связанного с ней корпуса, причем цилиндрические направляющие каждой пары стоек расположены под углом одна к другой, вершина которого расположена на вертикальной оси цент-

25 ральной стойки, при этом конвейер снабжен приводом возвратно-поступательного перемещения гильз относительно цилиндрических направляющих, а привод поворота опор выполнен в ви2Q де жестко закрепленных на гильзах червячных колес и входящих с ними в зацепление приводных червяков, кинематически связанных между собой.

| название | год | авторы | номер документа |

|---|---|---|---|

| КРЕСЛО | 2015 |

|

RU2609543C1 |

| Ленточно-шлифовальный станок для обра-бОТКи НАРужНОй пОВЕРХНОСТи длиННОМЕРНыХТРуб СлОжНОгО пРОфиля | 1979 |

|

SU818827A1 |

| ПЕРЕДВИЖНАЯ МАШИНА ДЛЯ КОМПЛЕКСНОЙ ОБРАБОТКИ ГОРИЗОНТАЛЬНЫХ И ДРУГИХ ПОВЕРХНОСТЕЙ | 2001 |

|

RU2198275C2 |

| УСТАНОВКА ПОЖАРОТУШЕНИЯ СТВОЛОВОГО ТИПА | 2000 |

|

RU2179048C2 |

| ЛЕНТОЧНОШЛИФОВАЛЬИЫЙ СТАНОК | 1972 |

|

SU327991A1 |

| УСТРОЙСТВО ДЛЯ МЕХАНИЧЕСКОЙ ЗАЧИСТКИ ПОВЕРХНОСТЕЙ | 1991 |

|

RU2022672C1 |

| Захват манипулятора для ферромагнитных цилиндрических изделий | 1983 |

|

SU1224130A1 |

| МНОГОПОТОЧНАЯ МЕХАНИЗИРОВАННАЯ ЛИНИЯ | 1970 |

|

SU283452A1 |

| ЛЕНТОЧНЫЙ КОНВЕЙЕР | 1994 |

|

RU2100263C1 |

| МНОГОШПИНДЕЛЬНЫЙ ТОКАРНЫЙ СТАНОК | 1973 |

|

SU399098A1 |

Изобретение относится к транспортирующим устройствам. Цель - повышение произ-сти и обеспечение расположения на одном уровне оси длинномерных цилиндрических изделий различных типоразмеров. На основании 8 конвейера попарно симметрично относительно оси конвейера жестко закреплены стойки (С) 9 и перпенди

2, Роликовый конвейер по п.1, отличающийся тем, что привод возвратно-поступательного перемещения гильз выполнен в виде жестко закрепленньк на гильзах приводных траверс и приводных шестерней, каждая из которых кинематически связана с соответствующей парой приводных траверс.

Csl

S3

и

Фиг.З

ШигЛ

сриг.5

L

м

1-A

/ff 0

фиг. 6

6

ЦЗиг.В

фиг. 10

0

/

видв

/

n

:.:x

фиг. 7

видв

Фиг.9

/

видг

фиг.11

P

v «

/7

- --

63

фиг. 13

| Рольганг для продольного перемещенияи ВРАщЕНия издЕлий цилиНдРичЕСКОйфОРМы | 1979 |

|

SU829489A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

| Патент США № 3872378, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Кинематографический аппарат | 1923 |

|

SU1970A1 |

Авторы

Даты

1989-02-07—Публикация

1986-12-18—Подача