1

Изобретение относится к черной металлургии, в частности к производству стали в кислородных конвертерах из хромистого чугуна,

Цель изобретения - повышение выхода годных плавок по содержанию хрома и увеличение производительности.

При использовании изобретения более полно окисляется хром в первом периоде, содержание хрома в конце второго периода составляет менее 0,25%, исключаются додувки на хром и, как следствие, повышается производительность конверторов. Это достигается за счет-оптимального дутьевого, температурного и шлакового режимов первого периода, обесп чивающих максимальное удаление хром в шлак и получение жидкоподвижного легкоскачиваемого шлака с повьнпен- ной окисленностью и основностью.

Сущность изобретения заключается в том, что для получения марочного содержания хрома и стали менее 0,25 скачивание промежуточного шлака производят при минимальном содержании jxpoMa в расплаве и оптимальном количестве жидкоподвижного вспенен- ного шлака с достаточно высокой окисленностью и основностью.

Исследования показали, что положение минимума на кинетической кривой изменения конструкции хрома по ходу продувки наблюдается в интервале после израсходования кислорода в количестве 35-40 м /т чугуна.Более раннее скачивание шлака производить нецелесообразно ввиду высокого содержания кремния и хрома в расплаве и низкой жндкоподвижности шлака из-за недостаточной температуры (менее 1400 С). По израсходовании кислорода 40 чугуна скачивание шлака затрудняется, так как при температуре расплава более 144СЯс

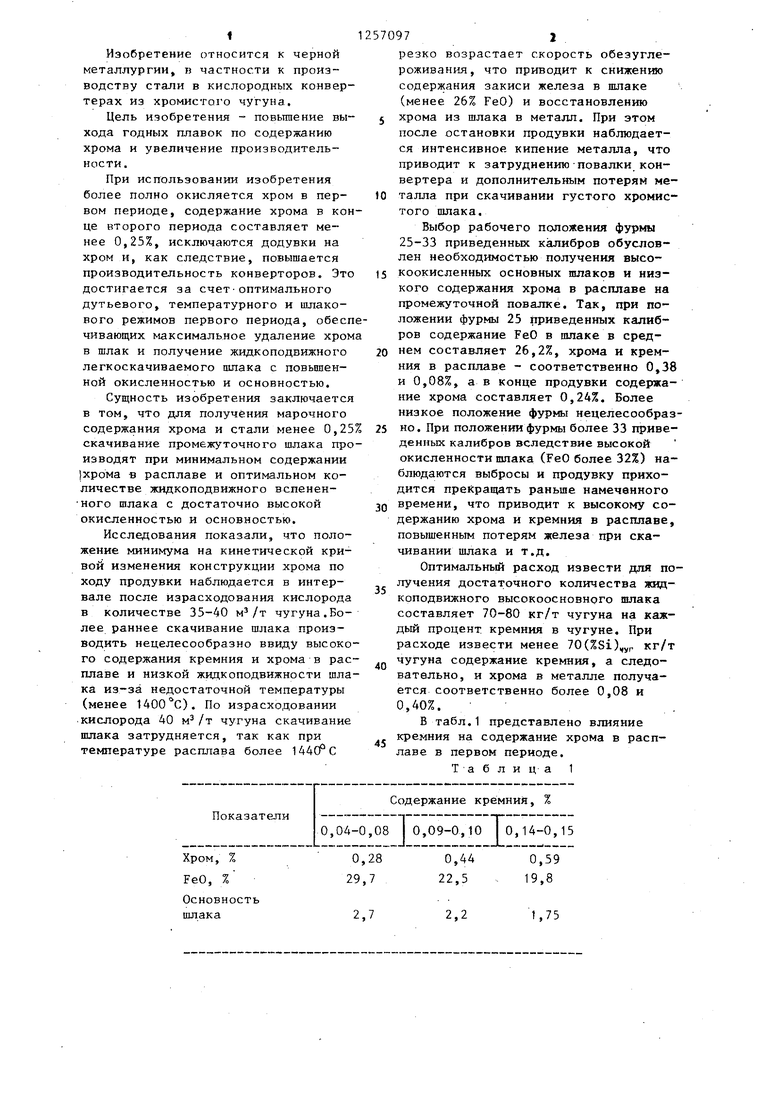

Показатели

0,04-0,08 0,09-0,10 0,14-0,15

0,28 29,7

2,7

570972 .

резко возрастает скорость обезуглероживания, что приводит к снижению содержания закиси железа в шлаке (менее 26% FeO) и восстановлению

5 хрома из шлака в металл. При этом после остановки продувки наблюдается интенсивное кипение металла, что приводит к затруднению-повалки конвертера и дополнительным потерям ме10 талла при скачивании густого хромистого шлака.

Выбор рабочего положения фурмы 25-33 приведенных калибров обусловлен необходимостью получения высо15 коокисленных основных шлаков и низкого содержания хрома в расплаве на промежуточной повалке. Так, при положении фурмы 25 приведенных калибров содержание FeO в шлаке в сред20 нем составляет 26,2%, хрома и кремния в расплаве - соответственно 0,38 и 0,08%, а в конце продувки содержание хрома составляет 0,24%. Более низкое положение фурмы нецелесообраз25 но. При положении фурмы более 33 приведенных калибров вследствие высокой окисленности шлака (FeO более 32%) наблюдаются выбросы и продувку приходится прекращать раньше намеченного

3Q времени, что приводит к высокому содержанию хрома и кремния в расплаве, повышенным потерям железа при скачивании шлака и т.д.

Оптимальный расход извести для получения достаточного количества жидкоподвижного высокоосновного шлака составляет 70-80 кг/т чугуна на каждый процент кремния в чугуне. При расходе извести менее 70(%Si),,yp кг/т

. чугуна содержание кремния, а следовательно, и хрома в металле получается соответственно более 0,08 и 0,40%.

В табл.1 представлено влияние кремния на содержание хрома в расплаве в первом периоде. Т а б л и ц- а 1

Содержание кремния, %

0,59 19,8

1,75

3

, При расходе извести более 80 (ZSi)y кг/т чугуна шлак плохо вспенивается, что приводит к затруднени его скачивания и удалению хрома со шлаком. Так как содержание хрома и содержание кремния в чугуне взаимосвязаны (с повышением содержания кремния увеличивается и содержание хрома), то расход извести учитывает и изменение содержания хрома в чугуне.

При скачивании шлака менее 90 кг/т стали во втором периоде наблюдается восстановление хрома из шлака и в конце продувки содержание хрома в металле превышает 0,25%. Пр скачивании шлака более 120 кг/т увеличиваются механические потери метала, удлиняется цикл плавки, снижается выход жидкой стали.

Необходимо подчеркнуть, что предел хромистых ЧУГУНОВ в OTJ

например, от фосфористых чугунов очень чувствителен к изме дельных технологических параметров, т.е. отклонение от оптимальных значений даже одного из основных параметров, как правило, приводит к получению неудовлетворительных результатов .

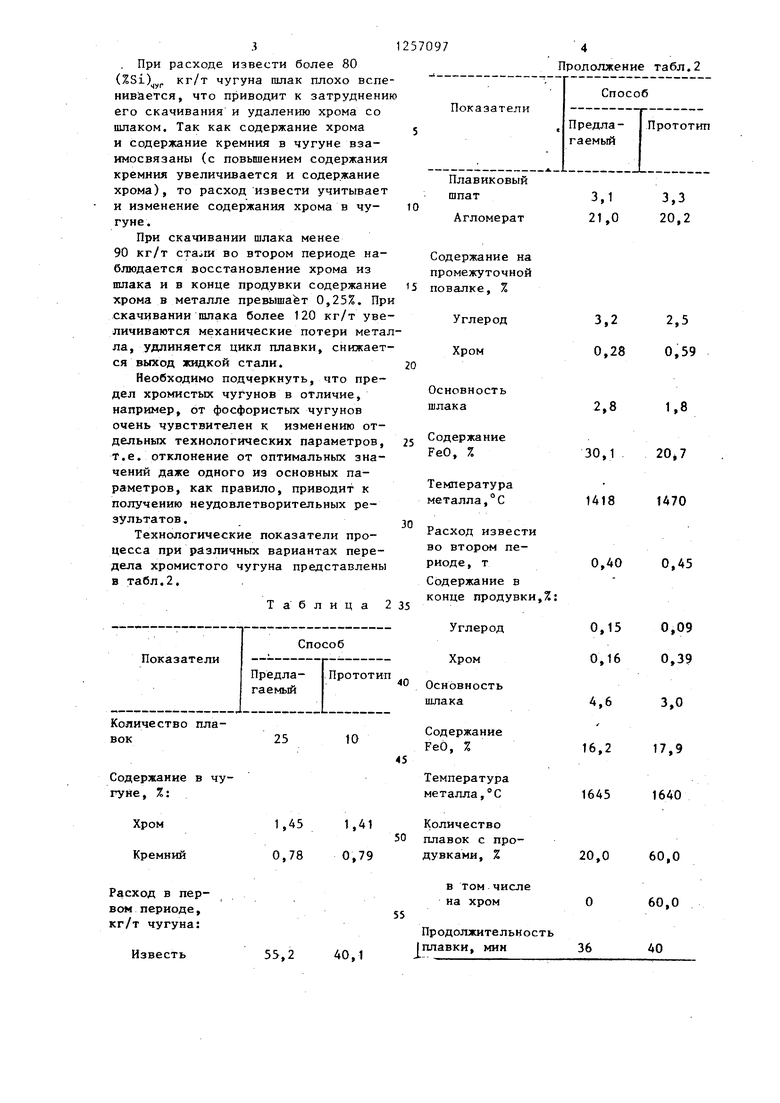

Технологические показатели процесса при различных вариантах передела хромистого чугуна предст в табл.2.

Т а б л и

а25

у

1,45

О,78

55,2

Продолжение табл.2

Пример 1, Для осуществления способа производства стали из хромистого чугуна, выплавленног о на НТМК из кубинского железорудного сьфья, опытные плавки проводили в 10-тонном конвертере при расходе кислорода 40 м /мин. В конвертер завалили 2 т лома и залили 8,0 т чугуна с содержанием, %: углерод А,6; кремний 0,8; марганец 0,82; хром 1,44j никель 0,29; сера 0,035; фосфор 0,10 кобальт 0,09. Б течение первых 3 мин продувки присадили 450 кг извести, 25 кг плавикового шпата, затем в , течение 5-6 мин продувки присадили 150 кг агломерата.-Продувку начина- 1ли при положении фурмы 20 приведен- ньгх калибров и через 30 с, т.е. после зажигания плавки, фурму подняли д 33 приведенных калибров (рабочее по- ложение) и по израсходовании кислорода в количестве 40 чугуна при содержании в шлаке 32% FeO и температуре расплава скачали шлак в количестве 120 кг/т стали. При основности шлака 2,8 химический состав расплава был следующим, %: С 3,05; Мп 0,20; хром 0,24; фосфор 0,02 и сера 0,021.

Во втором периоде присадили 400 к извести, 100 кг агломерата и 20 кг плавикового шпата. Продувку проводили при расходе кислорода 40 м /мин при высоте фурмы 15 приведенных калибров. По окончании продувки полу- чили, %: углерод 0., 14; хром 0,16; фосфор 0,008; сера 0,012, при основности шлака 4,6, содержании в шлаке 17,8% FeO и температуре металла 1650 С . ,

Пример 2. В 10-тонный конвертер завалили 2,0 т лома и залили 8,0 г чугуна с содержанием, %: углерод 4,5; кремний 0,78; хром 1,5; марганец 0,80. В течение первых 3 мин продувки в конвертер присадили 500 кг извести, 25 кг плавикового шпата и 250 кг агломерата. Продувку проводили при рабочем положении фурмы 24 приведенных калибров, и по израсходовании кислорода в количестве 35 чугуна при температуре расплава 1400 С и содержании в нем 0,08% кремния, 0,38% хрома, 3,3% углерода скачали шлак в количестве 90 кг/т стали. Основность шлака составила 2,5, содержание FeO в шлаке 26,0%.

(о 15 0 5

о 0

5

Во BTopoh периоде присадили 400 кг извести и плавикового шпата. В конце продувки получили, %: углерод 0,18, хром 0,24, фосфбр 0,008, сера 0,022, при основности пшака 4,3, содержании в ишаке 15,2% FeO и TeMiie- ратуре металла 1640 С.

Пример 3. В 10-тонный конвертер завалили 2,0 т лома и залили 8,0 т чугуна с содержанием, %: углерод 4,5, кремний 0,8 и хром 1,45. В течение 3 мин продувки в конвертер :присадили 480 кг извести, 30 кг плавикового шпата и 200 кг агломерата. Продувку проводили при положении 29 приведенных калибров, и по израсходовании кислорода в количестве 37,5 м- /т чугуна при температуре расплава 1420 С/т содержании в нем 3,2% углерода, 0,06% кремния, 0,29% хрома скачали ошак в количестве 105 кг/т стали. Шлак содержал 29,2% FeO при основности 2,95.

Во втором периоде присадили 400 кг извести, 20 кг плавикового шпата и 50 кг агломерата, В конце продувки получили 0,18% углерода, 0,18% хрома при содержании в шлаке 16,2% FeO, его основности 4,8 и температуре металла 1645 С.

Додувок на указанных плавках не проводили, что привело к снижению цикла плавок.

Технические преимущества предложенного способа по сравнению с известными заключаются в повьшении окисленности и основности скачиваемого шлака, снижении температуры первого периода, что позволяет осуществить более полное окисление хрома в первом периоде и обеспечить 100%-ный выход плавок по содержанию хрома, исключить значительный передув металла и додувки на хром.

Формула изобретения

Способ производства стали из хромистого чугуна в конвертере, включающий продувку кислородом в два периода и промежуточное скачивание шлака, отличающийся тем, что, с целью повышения выхода годных плавок по содержанию хрома и увеличения производительности, продувку в первом периоде ведут при положении фурмы над уровнем расплава 25-33

712570978

приведенных калибров, а по израс- ке 26-32% FeO и температуре распла- ходованин кислорода в количестве ва 1400-1440°С производят скачивание 35-40 чугуна, содержании в шла- ншака в количестве 90-120 кг/т стали.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОДУВКИ КОНВЕРТЕРНОЙ ВАННЫ | 1997 |

|

RU2123056C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 1997 |

|

RU2125099C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 1997 |

|

RU2126840C1 |

| СПОСОБ ПРОДУВКИ МЕТАЛЛА В КОНВЕРТЕРЕ | 1997 |

|

RU2133781C1 |

| Способ производства стали в конверторе | 1979 |

|

SU771166A1 |

| Способ передела низкомарганцовистого чугуна | 1984 |

|

SU1188209A1 |

| СПОСОБ ОХЛАЖДЕНИЯ ПЛАВКИ В КОНВЕРТЕРЕ | 1995 |

|

RU2096487C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 1997 |

|

RU2124568C1 |

| Способ выплавки высокоуглеродистой стали для высокопрочной проволоки | 1989 |

|

SU1712424A1 |

| СПОСОБ ВЫПЛАВКИ НЕРЖАВЕЮЩЕЙ СТАЛИ ДУПЛЕКС-ПРОЦЕССОМ | 2003 |

|

RU2268310C2 |

Изобретение относится к черной металлургии и может использоваться в производстве стали в кислородных конвертерах из хромистого чугуна. С целью повышения выхода годных плавок по содержанию хрома и увеличения производительности скачивание промежуточного шлака производят при минимальном содержании хрома в металле. Для этого продувку в первом периоде ведут при положении фурмы 25-33 приведенных калибров, а скачивание пша- ка производят по израсходовании кислорода 35-40 чугуна при содержании в шлаке 26-32% FeO и температуре расплава 1400-1440°С. Количество скачиваемого шлака составляет 90-120 кг/т стали. 2 табл. i СЛ

| Способ выплавки стали в кислородном конвертере | 1973 |

|

SU472978A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ В КИСЛОРОДНОМ КОНВЕРТЕРЕ | 0 |

|

SU399536A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1986-09-15—Публикация

1985-02-08—Подача