«1

Изобретение относится к пищевой промьпиленности и может быть использовано, например, при разливке молок в Пакеты одноразового пользования.

Цель изобретения - повышение эф фективности стерилизации путем обеспечения возмож 1ости получения пара П Oj непосредственно в камере, образуемой полотном упаковочного материала при изготовлении пакетов, напри- мер, для молока.

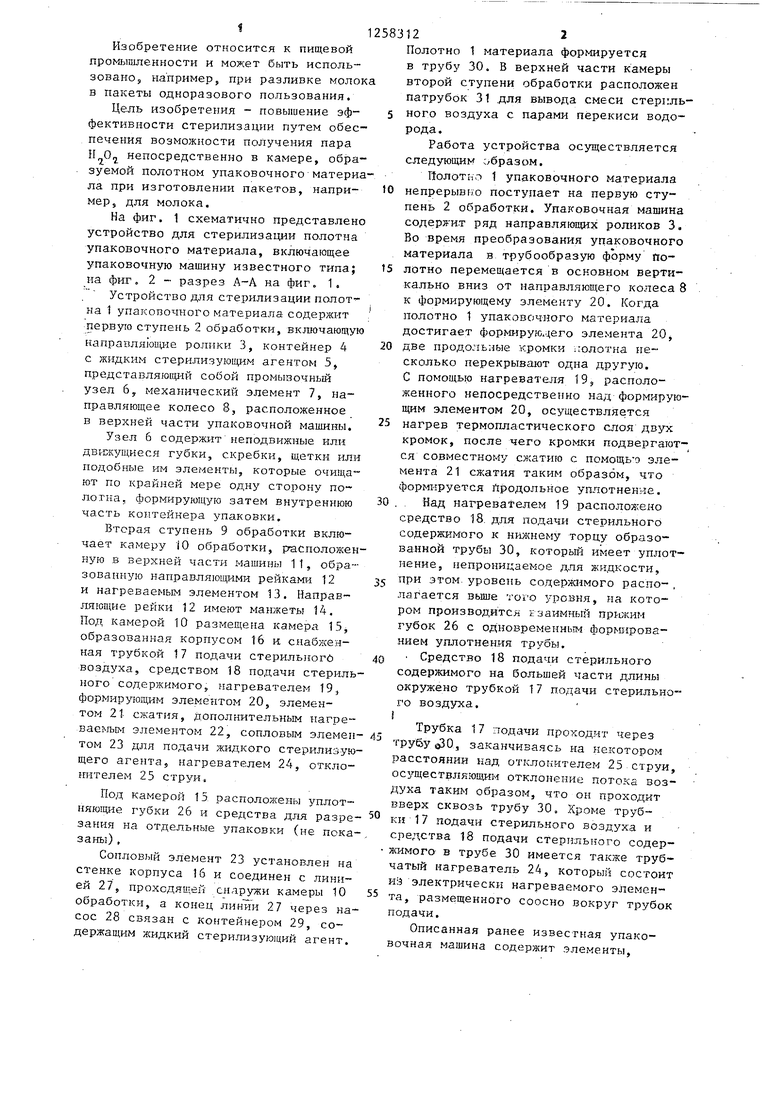

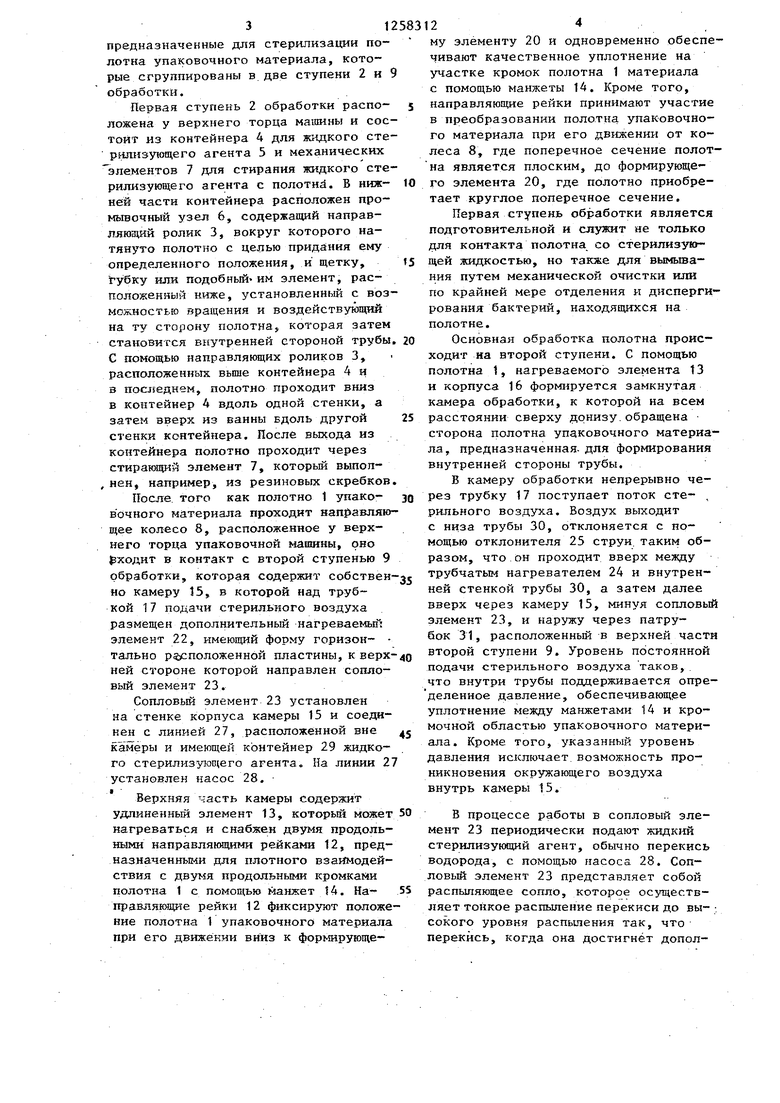

На фиг. 1 схематично представлено устройство для стерилизации полотна упаковочного материала, включающее упаковочную машину известного типа; на фиг. 2 - разрез А-А на фиг. 1.

Устройство для стерилизации полотна 1 упаковочного материала содержит первую ступень 2 обработки, включающую направляюиЦ Ге ролики 3, контейнер 4 с жидким стерилизующим агентом 5, представляювщй собой промывочный узел 6 у механический элемент 7, направляющее колесо 8, расположенное в верхней части упаковочной машины.

Узел 6 содержит неподвижные или двгскущиеся губки, скребки, щетки или подобные им элементы, которые очигда ют по крайней мере одну сторону полотна, формирующую затем внутреннюю часть контейнера 5 паковки.

Вторая ступень 9 обработки включает камеру 10 обработки, расположенную в верхней части машины 11, образованную направля ощими рейками 12 и нагреваемым элементом 13. Направляющие рейки 12 имеют манжеты 14. Под камерой 10 размещена камера 15, образованная корпусом 16 к снабженная трубкой 17 подачи стерилыюгй воздуха, средством 18 подачи стерильного содержимого, нагревателем 19, формирующим элементом 20, элементом 21- сжатия, дополнительным нагре- элементом 22, сопловым элемеп том 23 для подачи жидкого стерилизующего агента, нагревателем 24, откло- нителем 25 струи.

Под камерой 15 расположены уплотняющие губки 26 и средства для разре зания на отдельные упаковки (не пока заньз),

Сопловый элемент 23 установлен на стенке корпуса 16 и соединен с линией 27, проходящей снаружи камеры 10 обработки, а конец линии 27 через насос 28 связан с контейнером 29, содержащим жидкий стерилизующий агент.

122

Полотно 1 материала формируется в трубу 30. В верхней части камеры второй ступени обработки расположен патрубок 31 для вывода смеси стерильного воздуха с парами перекиси водорода .

Работа устройства осуществляется следующим образом.

Полотно 1 упаковочного материала непрерывно поступает на первую ступень 2 обработки. Упаковочная машина содержит ряд направляющих роликов 3. Во время преобразования упаковочного материала в трубообразую форму полотно перемещается в основном вертикально вниз от направляюЕ1его колеса 8 к формирующему элементу 20. Когда полотно 1 упаковочного материала достигает формирую.дего элемента 20 две продольные кромки полотна несколько перекрывают одна другую. С помощью нагревателя 19, расположенного непосредственно над формирующим элементом 20, осуществляется нагрев термопластического слоя двух кромок, после чего кромки подвергают- ся совместному сжатию с помощь о элемента 21 сжатия таким образом, что форм1-1руется Продольное уплотнение.

Над нагревателем 19 расположено средство 18 для подачи стерильного содержимого к нижнему торцу образованной трубы 30, которьй имеет уплотнение, непроницаемое для жидкости, при этом, уровень содержимого распо- , латается выше того уровня, на котором производится нзаимньй прюким губок 26 с одновременным формированием уплотнения трубы.

Средство 18 подачи стерильного содержимого на большей части длины окружено трубкой 17 подачи стерильного воздуха. I

Трубка 17 подачи проходит через трубу вЗО, заканчиваясь на некотором расстоянии над отклокителем 25 струи, осуществляющим отклонение потока воздуха таким образом, что он проходит вверх сквозь трубу 30. Кроме трубки 17 подачи стерильного воздуха и средства 18 подачи стерильного содержимого в трубе 30 имеется также трубчатый нагреватель 24, который состоит ни электрически нагреваемого элемента, размещенного соосно вокруг трубок подачи.

Описанная ранее известная упаковочная машина содержит элементы.

31

предназначенные для стерилизации полотна упаковочного материала, которые сгруппированы в две ступени 2 и 9 обработки.

Первая ступень 2 обработки распо- ложена у верхнего торца машины и состоит из контейнера 4 для жидкого стерилизующего агента 5 и механических элементов 7 для стирания жидкого стерилизующего агента с полотнй. В ниж- ней части контейнера расположен про- мьгеочный узел 6, содержащий направ- ллюзщй ролик 3, вокруг которого натянуто полотно с целью придания ему определенного положения, и щетку, губку или подобный им элемент, расположенный ниже, установленный с возможностью вращения и воздействующий на ту сторону полотна, которая затем становится внутренней стороной трубы С помощью направляющих роликов 3, расположенных вьпне контейнера 4 и в последнем, полотно проходит вниз в контейнер 4 вдоль одной стенки, а затем вверх из ванны вдоль другой стенки контейнера. После выхода из контейнера полотно проходит через стирающий элемент 7, которьш вьтоп- нен, например, из резиновых скребков

После того как полотно 1 упако- ночного материала проходит направляю- 0;ее колесо 8, расположенное у верхнего торца упаковочной машины, оно 1РХОДИТ в контакт с второй ступенью 9 обработки, которая содержит собственНо камеру 15, в которой над трубкой 17 подачи стерильного воздуха размещен дополнительный нагреваегФп : элемент 22, имеющий форму горизон- тально расположенной пластины, к верхней стороне которой направлен сопловый элемент 23.

Сопловьш элемент 23 установлен на стенке корпуса камеры 15 и соединен с линией 27, расположенной вне камеры и имеющей контейнер 29 жидкого стерилизующего агента. На линии 27 установлен насос 28.

Верхняя часть камеры содержит удлиненный элемент 13, которьй может нагреваться и снабжен двумя продольными направлянж1ими рейками 12, предназначенными для плотного взаш одей- ствия с двумя продольными кромками полотна 1 с помощью манжет 14. На- правляющие рейки 12 фиксируют положение полотна 1 упаковочного материала при его движении вниз к фop sиpyющe-

124

му элементу 20 и одновременно обеспечивают качественное уплотнение на участке кромок полотна 1 материала с помощью манжеты 14. Кроме того, направляющие рейки принимают участие в преобразовании полотна упаковочного материала при его движении от колеса 8, где поперечное сечение полот на является плоским, до формирующего элемента 20, где полотно приобретает круглое поперечное сечение.

Первая ступень обработки является подготовительной и служит не только сц1я контакта полотна со стерилизующей жидкостью, но также для вымьша- ния путем механической очистки или по крайней мере отделения и диспергирования бактерий, накодяЕЦИхся на полотне.

Основная обработка полотна происходит на второй ступени. С помощью полотна 1, нагреваемого элемента t3 и корпуса 16 формируется замкнутая камера обработки, к которой на всем расстоянии сверху донизу.обращена сторона полотна упаковочного материала, предназначенная, для формирования внутренней стороны трубы.

В камеру обработки непрерывно через трубку 17 поступает поток сте- , рильного воздуха. Воздух выходит с низа трубы 30, отклоняется с помощью отклонителя 25 струи, таким образом, что он проходит вверх между трубчатым нагревателем 24 и внутренней стенкой трубы 30, а затем далее вверх через камеру 15, минуя сопловый элемент 23, и наружу через патрубок 31, расположенный в верхней части второй ступени 9. Уровень постоянной подачи стерильного воздуха таков, что внутри трубы поддерживается опре- деленное давление, обеспечивающее уплотнение между манжетами 14 и кромочной областью упаковочного материала. Кроме того, указанный уровень давления исключает возможность проникновения окружающего воздуха внутрь камеры 15.

В процессе работы в сопловый элемент 23 периодически подают жидкий стерилизукящй агент, обьино перекись водорода, с помощью насоса 28. Сопловый элемент 23 представляет собой распыляющее сопло, которое осуществляет тонкое распыление перекиси до вы- сокого уровня распыления так, что перекись, когда она достигнет дополнительнЬго нагреваемого элемента 22, вид тумана или капель очень малого размера. Поверхность дополнительного нагреваемого тела 22, обращенная в сторону соплового элемента 23, имеет температуру 160-250 С. Регулирование температуры обеспечивает такое прохождение процесса, что подаваемый жвдкий стерилизующий агент (например; перекись водорода) никогда не охлаждает поверхность тела до температуры, которая была бы ниже температуры испарения жидкого стерилизующего агента} т.е. каждая малая капля перекиси водорода, всту- 1ШВ в контакт с поверхностью нагреваемого тела немедленно испаряется, а это означает что часть чистой пе™ рек.нск в кагтле испаряется одновременно с частью водь в этой капле, следовательно3 образуется гомогенная смесь паров перекиси водорода н воды. С помощью стерильного воздуха формируемые пары направляются затем вверх между внутренней сто- РОНОЙ -Полотна 1 материала и тела 13, которое нагревается до температуры, достаточно высокой, чтобы предотвратить конденсацию паров на поверхности нагреваемого тела. С другой сторо мы, полотно упаковочного материала в большинстве случаев имеет комнат- нуго температуру, а это означает, что пар конденсируется равнонерньим слоем на поверхности полотна упаковочного материала,, обращенной к камере обработки. Именно эта поверхность была ранее обработана на. первой ступени, Тое, подвеглась проМывке и первичной обработке жидким стерилизующим агентом В результате промывки большая часть бактерий была удалена, а остал

&

jg . 20 25-,„ ь35

40

ная часть слоя бактерий становится paBHOMepHouj в результате чего пары перекиси водорода легче достигают. каждой отдельной бактерии, так как они конденсируются не только на полотне, но и на caNiHX батериях. Это позволяет достичь высокого бактерицидного эффекта. Избыток или использованная час гь паров перекиси проходит вместе с горячим стерильньм воздухом далее и выходит нарз жу через патрубок 31..

После прохождения полотна 1 через верхнюю часть камеры 15 в нее больше не подаются пары перекиси водорода, внутренняя сторона полотна материала теперь вступает в контакт со стериль- нът воздухом, вводимым по трубке 17, который при прохождекии вверх larpe- вается трубчатмм нагревателем 24, что вызывает потерю определенной части конденсированной перекиси водорода. Когда полотно материала ггрошло формирующий элемент 20 и достигает трубчатого нагревателя 24, оно нагрето до такой степени, что оставшаяся часть перекиси водорода, сконденсированной на знутреиней стороне полотна, нагревается, высутивается и вместе со стерильнь м воздухом проходит вверх, через трубу материала. Часть материала, которая прониа через труб чатый нагреватель, уже стерилизована н может быть заполнена стерильным содержиш,1М через средство 18,

Поскольку в данном устройстве ис- пользуются только пары, исключается возможность формирования капель, предотвращается опасность взрыва, Я1- еющая место при использовании в качестве жидкого стерилизующего агента смеси перекиси водорода и воды.

8 jL/

CTVl

,гб

A-A

фиг.1

Составитель Н.Рудько Редактор М.Циткина Техред М.Ходанич Корректор А.Обручар

Закаэ 5044/60 Тираж 660 Подписное ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г.Ужгород, ул.Проектная, 4

Авторы

Даты

1986-09-15—Публикация

1977-10-07—Подача