Изобретение относится к цветной металлургии, в частности к производству алюминия электролизом расплава, и может быть использовано при монтаже подовых секций для катодного устройства алюминиевого электролизера.

Цель изобретения - увеличение срока службы подины и повышение качества получаемого алюминия.

Сущность изобретения заключается в том, что после заполнения зазора металлической заливкой подовую секцию охлаждают и при температуре заливки 550-600 С на ее наружную поверхность наносят дополнительный слой из раствора, содержащего огнеупорные материалы с низкой растворимостью в жидком алюминии, причем толщина наносимого слоя составляет 0,01-0,05 толщины токоподводящего стержня. Для нанесения этого слоя используют раствор каолина в жидком стекле,

Раствор дополнительно содержит борную кислоту при следующем соотношении компонентов, мас.%:

При температуре 550-660 С из раствора удаляется влага и на наружной поверхности металлической заливки образуется плотга,1й слой, обладающий низкой растворимостью в жидком алюминии. Борная кислота при этом, разлагаясь, преобразуется в борный ангидрид i

Каолин используют в качестве огнеупорной основы с низкой растворимостью в жидком алюминии. Частично (до 20 мас.%) вместо каолина могут быть использованы окислы металлов, которые обладают этим свойством,например окись алюминия. Жидкое стекло обеспечивает образование плотного слоя с хорошим сцеплением его с металлической заливкой.

Целесообразность введения в раствор борной кислоты вызвана следующим обстоятельством: катодный алюминий, проникающий к токоподводящему стержню, содержит титан и ванадий, что позволяет повысить защитные свойства слоя за счет образования на его

5

0

5

0

5

0

5

0

5

поверхности пленки из тугоплавких дибор1адов титана и ванадия.

Выбранные условия лимитируются следующими факторами: снижение температуры металлической заливки при .нанесении слоя менее 550 С не обеспечивает образования плотного слоя и хорошего сцепления его с наружной поверхностью заливки, а повьшение более 600°С ведет к образованию пористого слоя; с уменьшением толщины дополнительного слоя менее 0,01 толшины токоподводящего стержня не достигается надежной защиты металлической заливки и токоподводящего стержня от растворения их жидким алюминием, а с увеличением более 0,05 снижается прочность слоя; уменьшение содержания каолина менее 65 мас.% ведет к повышению растворимости слоя в жидком алюминии, а увеличение более 75 мас.% - к образованию рыхлого, непрочного слоя; дополнительное введение .борной кислоты в количестве меньшем чем 1% не обеспечивает повышения защитных свойств слоя, а большем чем 5% ведет к образованию пористого слоя.

Реализация способа осуществляется при монтаже подовой секции: в паз блока устанавливают стальной то- коподводящий стержень, затем производят заливку чугуном, после чего секции охлаждают. При достижении температуры чугунной заливки 550 - 600 С на ее наружную поверхность наносят слой раствора каолина в жидком стекле (с плотностью 1,20 г/см), в который дополнительно может быть введена борная кислота.

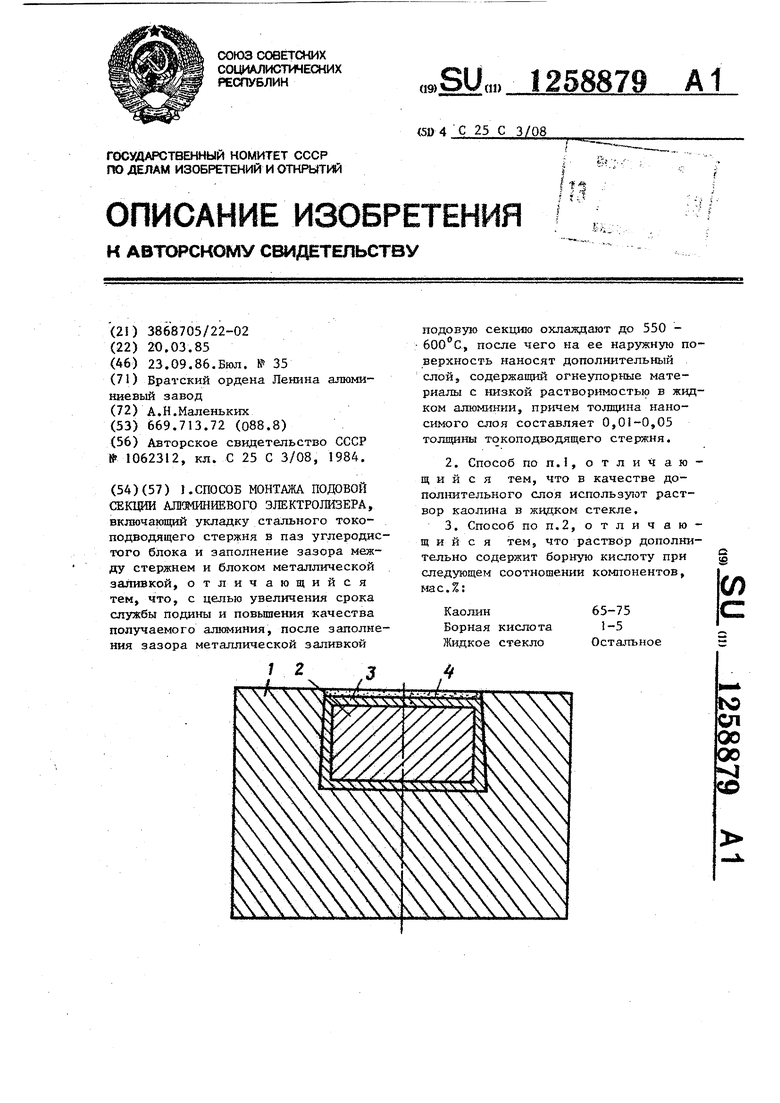

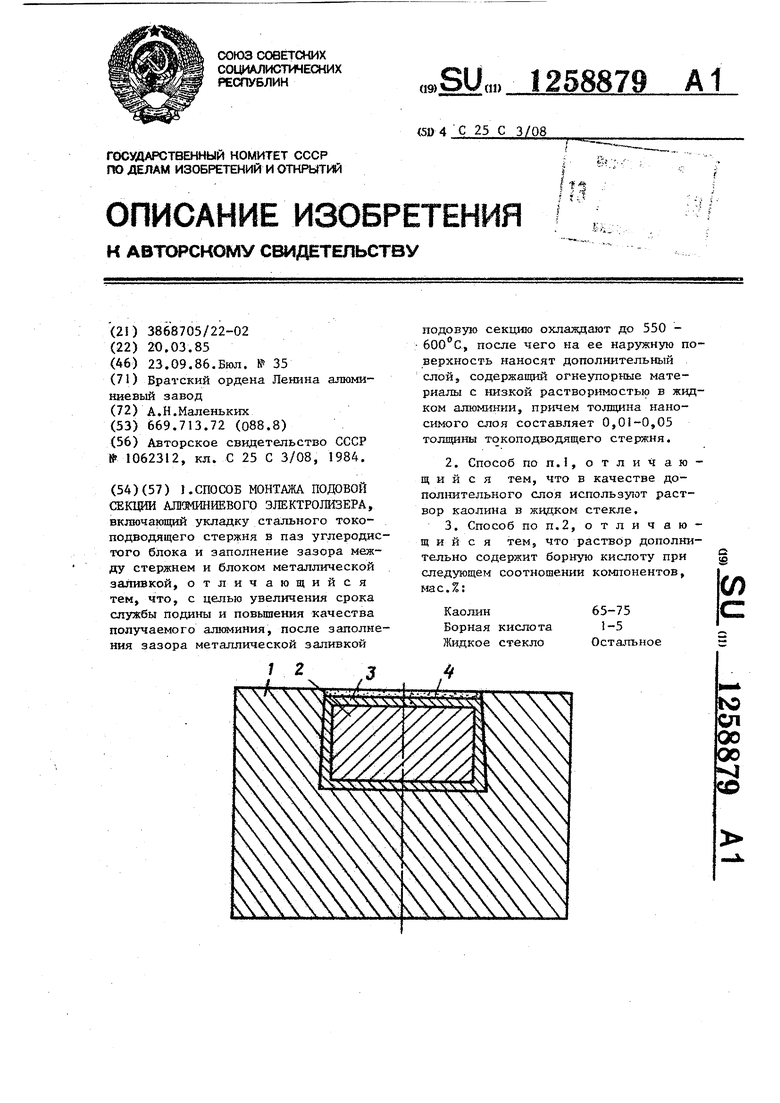

На чертеже изображена подовая секция, изготовленная предлагаемым спо со бом, р аз ре 3.

Подовая секция содержит углеродистый блок 1 с пазом, стальной токо- подводящий стержень 2, металлическую заливку 3 и дополнительный слой 4, образованный при нанесении раствора, содержащего каолин, борную кислоту и жидкое стекло.

Пример. Стальной стержень размерами 23 х 12 х 160 мм, покрытый на длину 140 мм чугуном, нагревают до 550°С, после чего на поверхность чугуна нано.сят слой из раствора толщиной 0,01 толщины стержня, состоящего из следующих компонентов, мас.%:

Каолин

Борная кислота

Жидкое стекло

(плотностью

1,20 г/см )

После охлаждения образца до темпратуры окружающего воздуха определяют качество нанесенного слоя , а затем часть стержня, покрытого чугуно погружают в расплавленный алюминий с известным содержанием железа прн 900°С и выдерживают в течение 8 ч. После извлечения образца отбирают пробу алюминия на определение содержания железа, а образец исследуют на предмет изменения его состояния по внешнему виду,

П р и м е р 2. Образщ 1 готовят и испытуют аналогично примеру 1 при следующих параметрах: температура 570°С; толщина слоя 0,03; состав раствора, мас.%: каолин 70, борная кислота 3, жидкое стекло 27.

Приме рЗ. Образцы готовят и испытуют аналогично примеру 1 при следующих параметрах: температура толщина слоя 0,05; состав раствора, мас.%: каолин 75, борная кислота 5, жидкое стекло 20,

Пример ы4и5. Испытания проводят при температурах и толщинах слоя за пределами предлагаемых интервалов,

П р и м е. р ы 6 и 7, Испытания проводят при температурах и толщинах слоя за пределами интервалов

550

0,01

570

0,03

600

0,05

500

0,005

10

5

5

2588794

состава раствора. Испытанию подвергают образец без нанесения слоя.

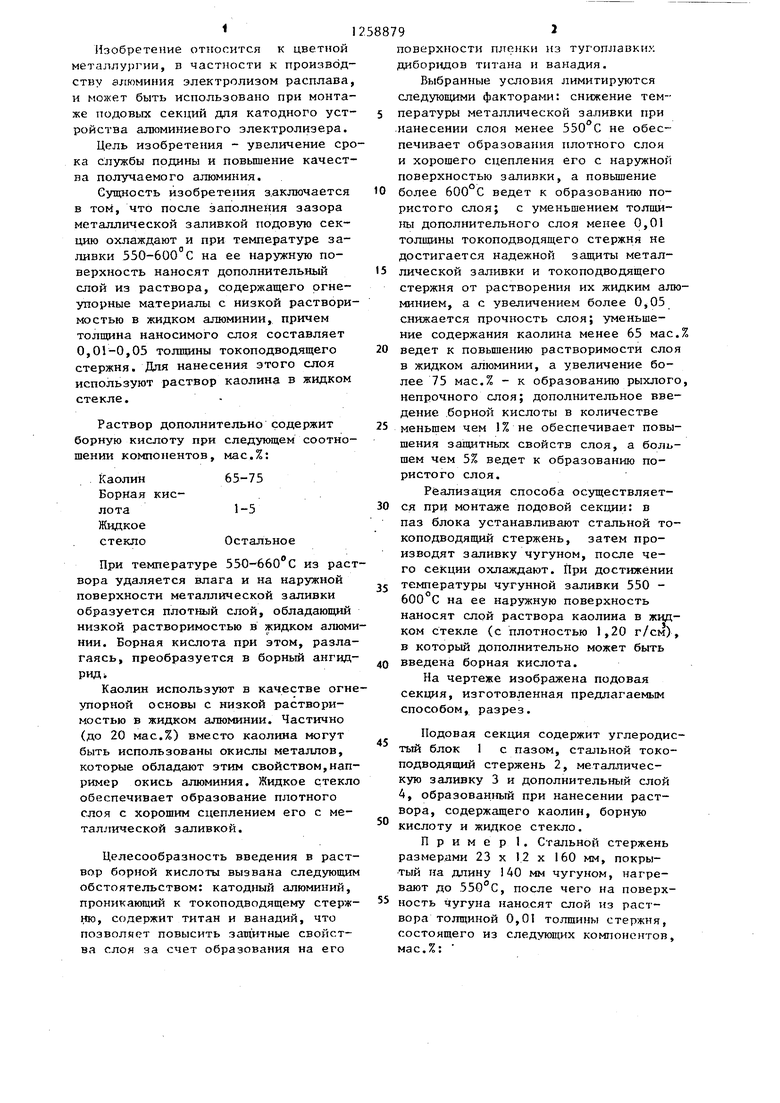

Результаты испытаний приведены в таблице,

5 Как видно из приведенных в таблице данных, увеличение содержания железа в алюминии после выдерокки образцов, изготовленных по предлагаемому способу, отсутствует, что наряду с обследованием состояния образцов указывает на то, что чугун и стальной стержень в жидком алюминии не растворяются,

В процессе эксплуатации алюминиевого электролизера проникший к то- коподводящим стержням жидкий катодный алюминий контактирует с нанесенным слоем, не растворяющимся в нем, в результате чего предотвращается разрушение металлической заливки, токоподводящего стержня и подовой секции в целом. Кроме того, жидкий алюминий взаимодействует с борным ангидридом с выделением бора, образующего с титаном и ванадием дибо- риды в виде пленки на поверхности слоя, преграждающей проникновение алюминия в его глубь, что повышает защитные свойства нанесенного слоя.

Таким образом, дополнительный слой, нанесенньш; на наружную поверхность металлической заливки, позволяет сохранить целостность подовой секции и, тем самым увеличить срок службы подины и повысить качество получаемого алюминия.

20

25

0

0,15

0,15

(О

0,15

0,15

()

0,15

0,15

+)

0,15

0,18

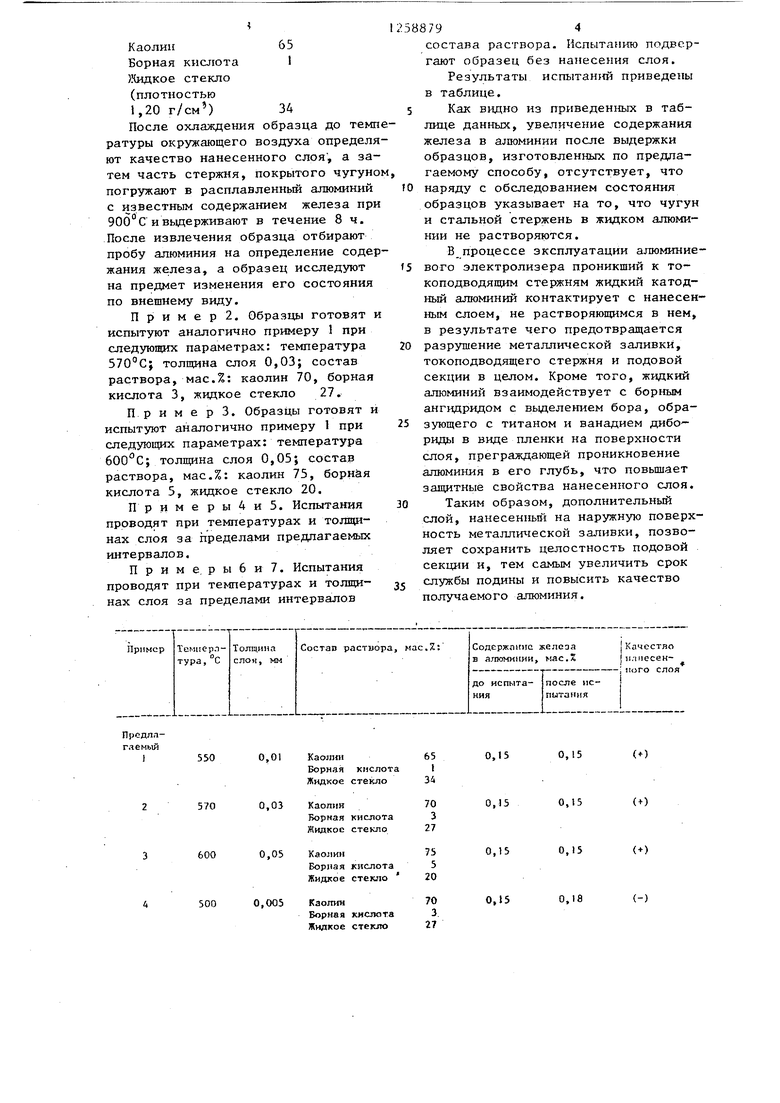

Температура, с

Толцнна сдоя, им

Состав растворе, мас.Х;

5

«50 0,06 Каолкн70

Верная :

Жидкое стекло27

570 0,03 Хаолнм60

Вориая 1сислота0,5

Жцдко« стекло39,5

570 0,03 Каолии80

Борная кислота6

стекло14

Известный

() - плотный, прочный; (-) - рыхлый, пористый, непрочный.

Редактор А.Козориз

Составитель Н.Чершх Техред Л.Сердюкова

Заказ 5090/27Тираж 615 .Подписное

ВНИИПИ Государетвениого кo штeтa СССР

по делам изобретений и открытий 113035, Москва Ж-35, Payackan наб., д.4/5

Производственно-полиграфическое предприятие,- г.Ужгород, ул.Проектная, А

Продолжение таблицы

0,15

0,17

(-)

0,J5

0,17

-)

0,15

0,16

(-

0.15

0,27

Корректор Т.Колб

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ монтажа подовой секции алюминиевого электролизера | 1989 |

|

SU1680804A1 |

| СПОСОБ МОНТАЖА КАТОДНОЙ СЕКЦИИ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 1996 |

|

RU2090659C1 |

| СПОСОБ МОНТАЖА КАТОДНОЙ СЕКЦИИ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 1999 |

|

RU2179201C2 |

| Способ монтажа подины алюминиевого электролизера | 1990 |

|

SU1770452A1 |

| Секция подины электролизера для получения алюминия | 1987 |

|

SU1477785A1 |

| ЭЛЕКТРОПРОВОДНАЯ ПАСТА ДЛЯ СОЕДИНЕНИЯ МЕТАЛЛИЧЕСКИХ И УГЛЕРОДСОДЕРЖАЩИХ МАТЕРИАЛОВ | 2006 |

|

RU2312936C1 |

| Способ монтажа подовой секции алюминиевого электролизера | 1988 |

|

SU1569354A1 |

| СПОСОБ МОНТАЖА ПОДОВОЙ СЕКЦИИ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 1994 |

|

RU2082827C1 |

| СПОСОБ МОНТАЖА КАТОДНОЙ СЕКЦИИ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 2003 |

|

RU2270889C2 |

| Подина алюминиевого электролизера с верхним токоподводом большой мощности | 1989 |

|

SU1693125A1 |

| Способ монтажа подовой секции алюминиевого электролизера | 1982 |

|

SU1062312A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

Авторы

Даты

1986-09-23—Публикация

1985-03-20—Подача