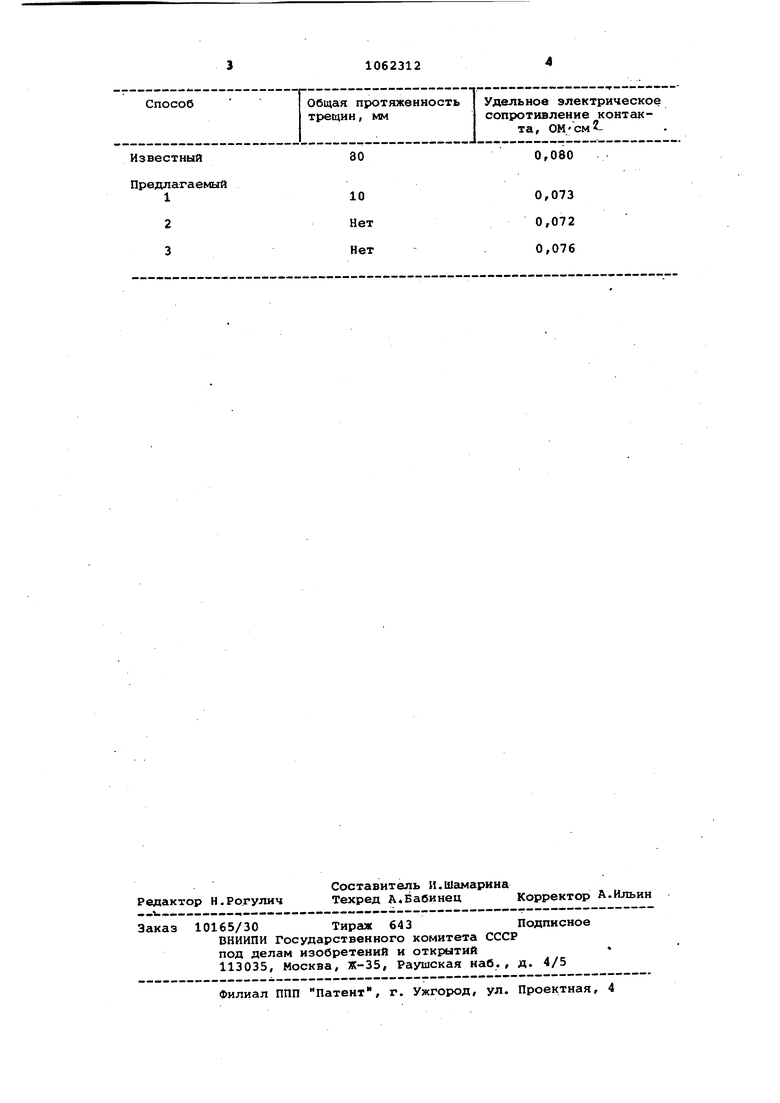

Изое5ретвние относится к цветной металлургии, а именно к производству алюминия электролизом криолитглиноземных расплавов, и касается монтажа катодного устройства алюминиевого электролизера. Известен способ монтажа подовых секций алюминиевых электролизеров, включающий укладку токоподводящего стержня в паз углеродистого блока и последующую заливку собранной секции чугуном {jll . Наиболее близким к предлагаемо му изобретению является способ монтажа подовой секции алюминиевого электролизера, включающий укладку токоподводящего стержня и стальных прокладок в паз углеродистого блока и заливку зазора чугуном отдель в каждую ячейку, образуемую огнеупо ными перегородками 2 . Недостатком известного способа является то-, что при разогреве подины на обжиге до 920-960 0 токо подводящий стержень расширяется в значительно большей степени, чем у леродистый блок, вследствие различия коэффициентов температурного расширения, что приводит к образованию тревдин, направленных от углов |Паза вверх блока под углом 45. Таки :образом, разрушение подины под дей ствием давления, вызванного расшир нием стержня, приводит к снижению срока службы подины и увеличению по терь электроэнергии вследствие возрастания контактного сопротивления от разрушения блока. Целью изобретения является увели чение срока службы подины и снюкени суммарных потерь электроэнергии. Поставленная цель достигается те что согласно способу монтажа подовой секции алюминиевого электролизер а, в ключ академу укладу токоподводящего стержня и стальных прокладок в паз углеродистого блока и заливку зазора чугуном отдельно в каждую ячейку, образуемую огнеупорными перегородками, укладку прокладок осуществляют влотную к продольной стенке паза с последующим их извлечением после заливки и остывания чу гуна, при этом толщина прокладок составляет 0,4-1,0% ширины токоподв дящего стержня. Выбранные интервалы лимитируются следующими факторами. Применение прокладок толщиной более 1,0% от ширины токоподводящего Стержня приводит к ухудшению контакта, а менее 0,4% - образованию трещин в. углах паза блока при нагревании стержня. При монтаже секции в паз блока устанавливают токоподводящий стержень и прокладку, затем производят заливку чугуном. После остывания чугунной заливки прокладку извлекают из секции. В качестве материала прокладок может быть использована сталь. На чертеже изображен угольный блок подовой секции. Блок содержит чугунную заливку 1, прокладку 2, блок 3 с пазом и токоподводящий стержень 4. Пример. В углеродистый блок размером 40x55x140 , имеющий паз 26x15 ;viM, укладывают стальной стержень 23x12x160 мм, затем вдоль одной стороны паза помещают прокладку толщиной 0,1 мм (0,44% от ширины стержня и заливают чугуном. После остывания чугуна прокладку извлекают. П р и м е р 2. Образец готовят по описанной ранее методике с применением прокладки толщиной 0,15 мм (0,65%) . П р к м е р 3. Образец готовят с применением прокладки толщиной 0,2 мм (0,87%). Подготовленные секции помещают в электропечь сопротивления и выдерживают при в течение 2 сут, после чего замеряют сопротивление контакта а после остывания секций их демонтируют и определяют количество трещин Б углеродистом блоке. Результаты измерений приведены в таблице. Таким образом, применение прокладок при заливке чугуна, после которой они извлекаются, позволяет компенсировать неравномерность температурного расширения стального стержня и углеродисТого блока, тем самым предотвратить разрушение блоков. Кроме Того, предотвращение разрушения блока позволяет тем самым понизить падение напряжения в контакте токоподводящий стержень блок. Применение предлагаемого способа позволит повысить срок службы подины, вследствие предотвращения разрушения блоков и снизить падение напряжения в контакте токоподводящий стержень углеродистый блок на 3 мВ. Ожидаемый экономический эффект от снижения падения напряжения в контакте токоподводящий стержень - углеродистый блок составит 6 тыс. руб. на цех электролиза.

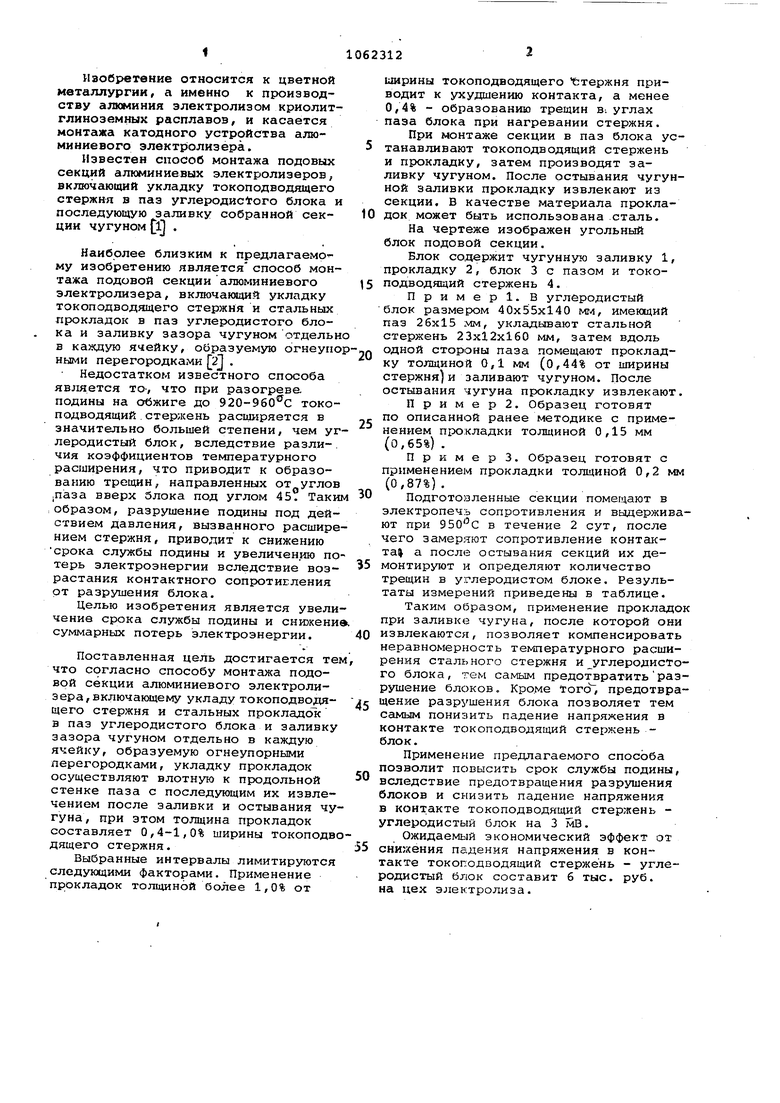

Способ

Общая протяженность трещин, мм

Известный

Предлагаемый 1

2 3

Удельное электрическое сопротивление контакта , ОМ см

0,080

0,073 0,072 0,076

| название | год | авторы | номер документа |

|---|---|---|---|

| Подовая секция алюминиевого электролизера | 1987 |

|

SU1475987A1 |

| Способ монтажа подины алюминиевого электролизера | 1990 |

|

SU1770452A1 |

| Способ монтажа подовой секции алюминиевого электролизера | 1987 |

|

SU1442563A1 |

| Подовая секция алюминиевого электролизера | 1986 |

|

SU1406217A1 |

| Подовая секция алюминиевого электролизера | 1989 |

|

SU1620507A1 |

| Способ монтажа подовой секции алюминиевого электролизера | 1988 |

|

SU1569354A1 |

| Секция подины электролизера для получения алюминия | 1987 |

|

SU1477785A1 |

| СПОСОБ МОНТАЖА ПОДОВОЙ СЕКЦИИ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 1994 |

|

RU2082827C1 |

| СПОСОБ МОНТАЖА КАТОДНОЙ СЕКЦИИ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 1999 |

|

RU2179201C2 |

| Способ монтажа катодной секции алюминиевого электролизера | 1987 |

|

SU1446196A1 |

СПОСОБ МОНТАЖА ПОДОВОЙ СЕКЦИИ АЛ1 1ИНИЕВОГО ЭЛЕКТРОЛИЗЕРА, включающий укладку токоподводящего стержня и стальных прокладок в паз углеродистого блока и заливку зазора чугуном отдельно в каждую ячейку, образуемую orHeynopHtJNm перегородками, отличающийся тем, что, с целью увеличения срока службы подины и снижения суммарных потерь электроэнергии , укладку прокладок осуществляют вплотную к продольной стенке паза с последующим их извлечением после заливки и остывания чугуна, при этом толщина прокладок составляет 0,4-1,0.% ширины токоподводящего стержня.t

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Справочник металлурга Г по цветным металлам | |||

| М., Металлургия, 1971, с.242244 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Катодный узел электролизера для получения алюминия | 1976 |

|

SU583206A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

| ; | |||

Авторы

Даты

1983-12-23—Публикация

1982-01-04—Подача