Изобретение относится к цветной металлургии, в частности к производству алюминия электролизом расплавленных солей, и может быть использовано при монтаже подовых секций для катодного устройства алюминиевого электролизера.

Цель изобретения - сокращение энергозатрат при получении алюминия за счет улучшения электрического контакта в подовой секции.

При монтаже подовой секции электролизера перед заливкой зазора между стержнем и блоком чугуном на верхнюю поверхность токоподводящего стержня наносят слой порошкообразного фторид- но-хлоридного или хлоридного флюса с т.пл. 750-900°С в количестве 0,9-3,1% от массы заливаемого чугуна.

Нанесение на верхнюю поверхность токоподводящего стержня слоя порошкообразного флюса с определенной температурой плавления с последующей заливкой чугуна в зазор,образованный стержнем и блоком, обеспечивает снижение электрического сопротивления в подовой секции путем предотвращения образова- , ния трещин в блоке. При заливке чугуна флюс расплавляется и, как материал меньшей плотности, всплывает и покрывает открытую поверхность чугунной заливки, теплоизолируя последнюю. Теплоотвод от чугунной заливки вверх резко снижается, за счет чего температура этой части повышается. В результате этого градиент температур по высоте токоподводящего стержня, а значит, и

СП 05

СО СО

СП

Ј

продольный изгиб последнего не возникает, что предотвращает разрушение блока.

Ограничение интервала температуры плавления флюса обусловлено необходимостью расплавления его при заливке чугуна с целью покрытия открытой поверхности чугунной заливки, а затем быстрого затвердевания для снижения т плоотвода вверх лучеиспусканием.

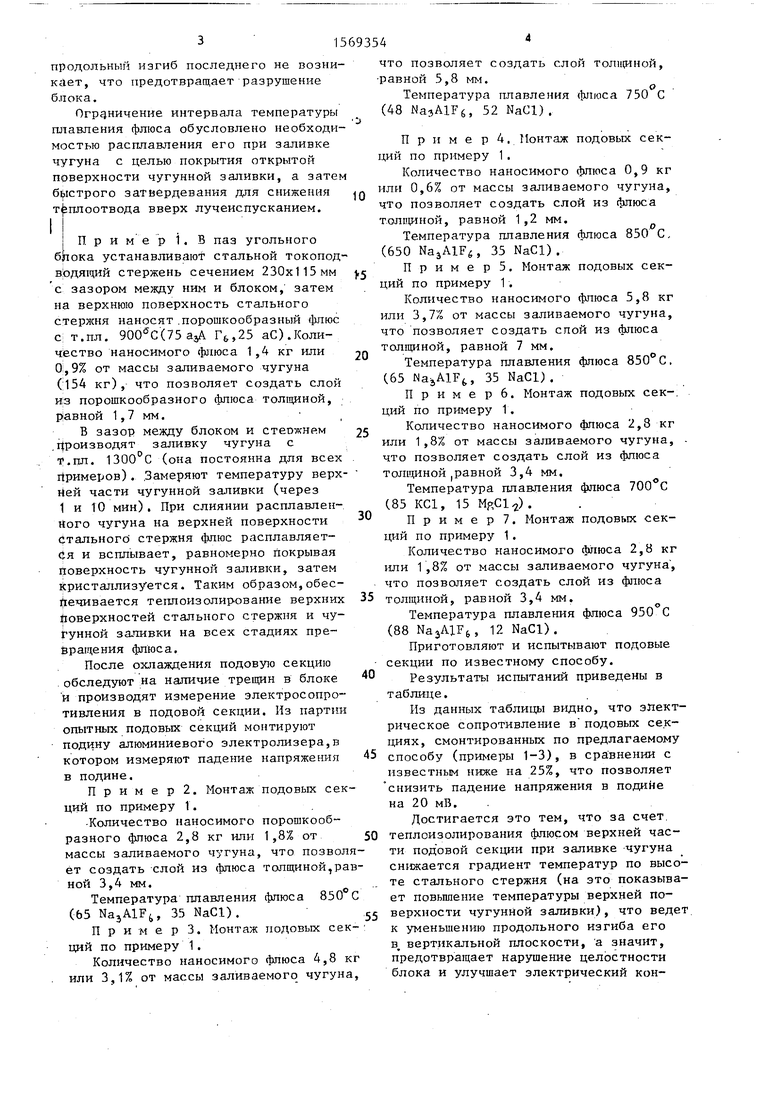

i П р и м е р 1. В паз угольного бЬока устанавливают стальной токопод- водящий стержень сечением 230x115 мм с зазором между ним и блоком, затем на верхнюю поверхность стального стержня наносят порошкообразный флюс с т.пл. 9006C(75ajA Г,25 аС).Количество наносимого флюса 1,4 кг или 0,9% от массы заливаемого чугуна (154 кг), что позволяет создать слой из порошкообразного флюса толщиной, равной 1,7 мм.

В зазор между блоком и стеожнр.м .Производят заливку чугуна с

т.пл. 1300°С (она постоянна для всех примеров) . .Замеряют температуру верхней части чугунной запивки (через 1 и 10 мин). При слиянии расплавленного чугуна на верхней поверхности Стального стержня флюс расплавляется и всплывает, равномерно покрывая поверхность чугунной заливки, затем кристаллизуется. Таким образом,обеспечивается теплоизолирование верхних йоверхностей стального стержня и чугунной заливки на всех стадиях превращения флюса.

После охлаждения подовую секцию обследуют на наличие трещин в блоке и производят измерение электросопротивления в подовой секции. Из партии опытных подовых секций монтируют подину алюминиевого электролизера,в котором измеряют падение напряжения в подине.

П р и м е р 2. Монтаж подовых секций по примеру 1.

-Количество наносимого порошкообразного флюса 2,8 кг или 1,8% от массы заливаемого чугуна, что позволет создать слой из флюса толщиной,раной 3,4 мм.

Температура плавления флюса (65 Na3AlFtf 35 NaCl).

Пример 3. Монтаж подовых сек ций по примеру 1.

Количество наносимого флюса 4,8 к или 3,1% от массы заливаемого чугуна

850°

0

5

0

5

0

5

55

что позволяет создать слой толщиной, равной 5,8 мм.

Температура плавления флюса 750°С (48 Na3AlF6, 52 NaCl).

Приме р 4. Монтаж подовых секций по примеру 1.

Количество наносимого флюса 0,9 кг или 0,6% от массы заливаемого чугуна, что позволяет создать слой из флюса толщиной, равной 1,2 мм.

Температура плавления флюса 850 С, (650 Na3AlF4, 35 NaCl).

П р и м е р 5. Монтаж подовых секций по примеру 1.

Количество наносимого флюса 5,8 кг или 3,7% от массы заливаемого чугуна, что позволяет создать спой из флюса толщиной, равной 7 мм.

Температура плавления флюса 850°С. (65 NajAlFt, 35 NaCl).

П р и м е р 6. Монтаж подовых секций по примеру 1.

Количество наносимого флюса 2,8 кг или 1,8% от массы заливаемого чугуна, - что позволяет создать слой из флюса толщиной равной 3,4 мм.

Температура плавления флюса 700°С (85 КС1, 15 MRCl).

П р и м е р 7. Монтаж подовых секций по примеру 1.

Количество наносимого флюса 2,8 кг или 1,8% от массы заливаемого чугуна , что позволяет создать слой из флюса толщиной, равной 3,4 мм.

Температура плавления флюса 950 С (88 Na3AlF6, 12 NaCl).

Приготовляют и испытывают подовые секции по известному способу.

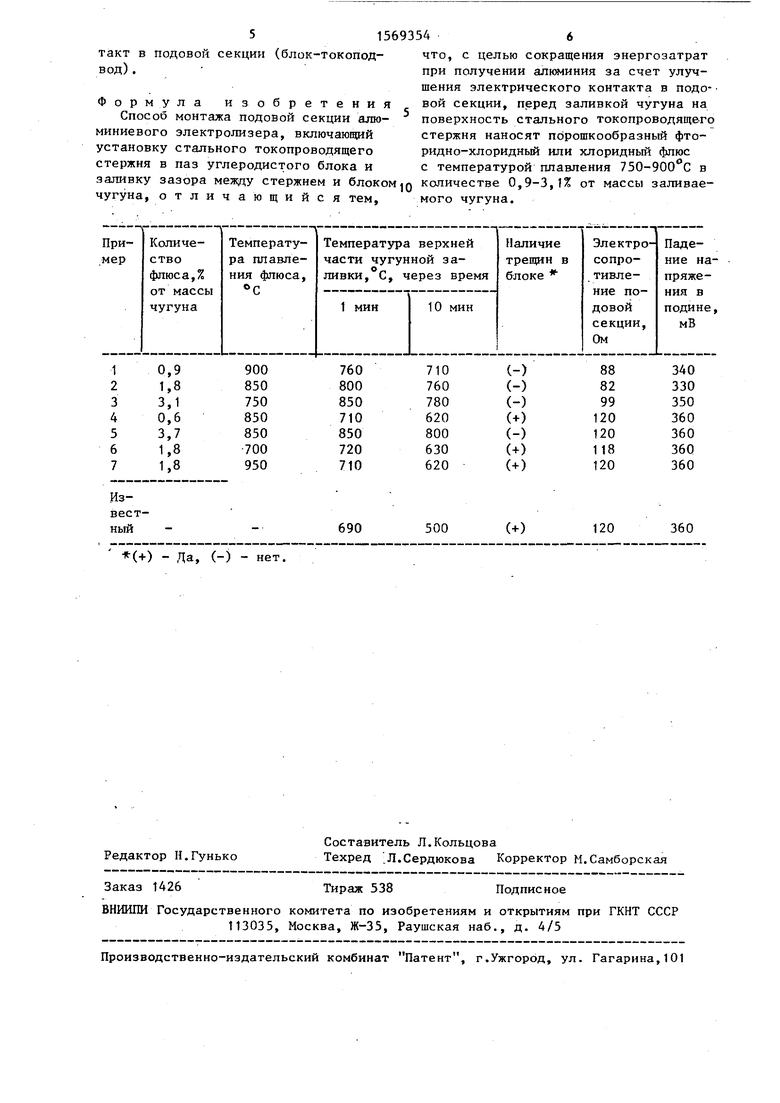

Результаты испытаний приведены в таблице.

Из данных таблицы видно, что электрическое сопротивление в подовых секциях, смонтированных по предлагаемому 45 способу (примеры 1-3), в сравнении с известным ниже на 25%, что позволяет снизить падение напряжения в подине на 20 мВ.

Достигается это тем, что за счет теплоизолирования флюсом верхней части подовой секции при заливке чугуна снижается градиент температур по высоте стального стержня (на это показывает повышение температуры верхней поверхности чугунной заливки), что ведет к уменьшению продольного изгиба его в. вертикальной плоскости, а значит, предотвращает нарушение целостности блока и улучшает электрический кон0

50

такт в подовой секции (блок-токопод- вод).

Формула изобретения Способ монтажа подовой секции апю- миниевого электролизера, включающий установку стального токопроводящего стержня в паз углеродистого блока и заливку зазора между стержнем и блоком л чугуна, отличающийся тем,

что, с целью сокращения энергозатрат при получении алюминия за счет улучшения электрического контакта в подовой секции, перед заливкой чугуна на поверхность стального токопроводящего стержня наносят порошкообразный фторид но-хл ори дный или хлоридный флюс с температурой плавления 750-900°С в количестве 0,9-3,1% от массы заливаемого чугуна.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ монтажа подовой секции алюминиевого электролизера | 1989 |

|

SU1680804A1 |

| Способ монтажа подовой секции алюминиевого электролизера | 1987 |

|

SU1442563A1 |

| СПОСОБ МОНТАЖА КАТОДНОЙ СЕКЦИИ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 1996 |

|

RU2090659C1 |

| СПОСОБ МОНТАЖА КАТОДНОЙ СЕКЦИИ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 1999 |

|

RU2179201C2 |

| Способ монтажа подовой секции алюминиевого электролизера | 1982 |

|

SU1062312A1 |

| Способ монтажа подовой секции алюминиевого электролизера | 1985 |

|

SU1258879A1 |

| Подовая секция алюминиевого электролизера | 1986 |

|

SU1406217A1 |

| СПОСОБ МОНТАЖА КАТОДНОЙ СЕКЦИИ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 2003 |

|

RU2270889C2 |

| Способ монтажа катодной секции алюминиевого электролизера | 1987 |

|

SU1446196A1 |

| Подовая секция алюминиевого электролизера | 1987 |

|

SU1475987A1 |

Изобретение относится к цветной металлургии, в частности к производству алюминия электролизом расплавленных солей, и может быть использовано при монтаже подовых секций для катодного устройства алюминиевого электролизера. Цель изобретения - сокращение энергозатрат при получении алюминия за счет улучшения электрического контакта в подовой секции. Перед заливкой чугуна в зазор между стальным токоподводящим стержнем и углеродистым блоком на поверхность стального токоподводящего стержня наносят порошкообразный фторидно-хлоридный или хлоридный флюс с температурой плавления 750-900°С в количестве 0,9-3,1% от массы заливаемого чугуна. 1 табл.

(+) - Да, (-) - нет.

Редактор Н.Гунько

Составитель Л.Кольцова

Техред Л.Сердюкова Корректор М.Самборская

Заказ 1426

Тираж 538

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат Патент, г.Ужгород, ул. Гагарина,101

Подписное

| Способ монтажа подовой секции алюминиевого электролизера | 1982 |

|

SU1062312A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

| Гребенчатая передача | 1916 |

|

SU1983A1 |

| Производство алюминия./Справочник металлурга по цветным металлам; - М | |||

| Металлургия, 1971, с | |||

| Кран машиниста для автоматических тормозов с сжатым воздухом | 1921 |

|

SU194A1 |

Авторы

Даты

1990-06-07—Публикация

1988-05-19—Подача