Изобретение относится к нефтяной и газовой отраслям промьппленностп, к области бурения скважин, в частности к составам тампонажных растворов, и может быть использовано для цементирования скважин с аномально высокими пластовыми давлениями в atiHe расположения рапоносных горизонтов.

Целью изобретения является повьппе ние плотности раствора, увеличение времени загустевания, обеспечение твердения без разрушения при 50-15СГС

Тампонажный состав, включающий серно-кислое железо, при следующем соотношении ингредиентов, мас.%:

Металлургический

магнезит60-66

Хлористый магний 9-12

ц

Серно-кислое железо 2-4 ВодаОстальное

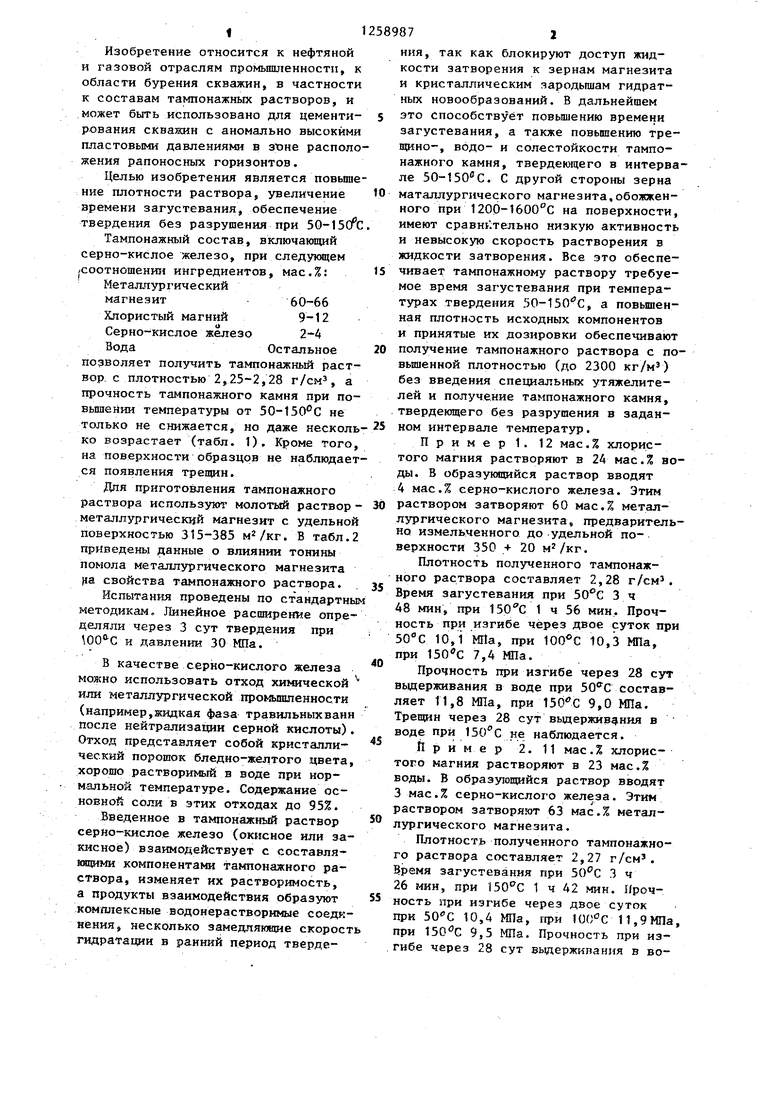

позволяет получить тампонажный раствор, с плотностью 2,25-2,28 г/см , а прочность тампонажного камня при по™ вьшении температуры от 50-150 С не

только не снижается, но даже несколь ко возрастает (табл. 1), Кроне того, на поверхности образцов не наблюдается появления трещин.

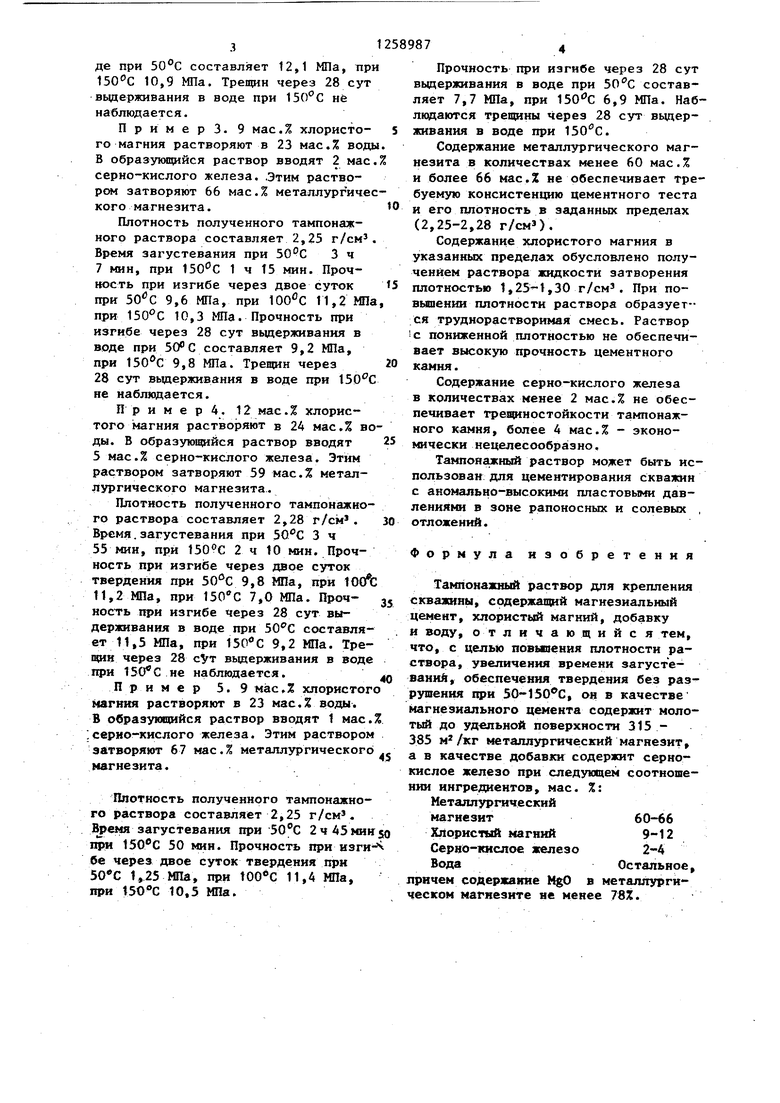

Дпя приготовления тампонажного раствора используют молотый раствор - металлургический магнезит с удельной поверхностью 315-385 . В табл.2 приведены данные о влиянии тонины помола металлургического магнезита fia свойства тампонажного раствора.

Испытания проведены по стандартным методикам. Линейное расширет1е определяли через 3 сут твердения при и давлении 30 МПа.

В качестве серно-кислого железа можно использовать отход химической или металлургической промышленности (например,жидкая фаза травильныхванн после нейтрализации серной кислоты). Отход представляет собой кристаллический порошок бледно-желтого цвета, хорошо растворимь1Й в воде при нормальной температуре. Содержание основной соли в этих отходах до 95%.

Введенное в тампонажный раствор серНо-кислое железо (окисное или за- кисноё) взаимодействует с составля- компонентами тампонажного раствора, изменяет их растворимость, а продукты взаимодействия образуют комплексные водонерастворимые соедк- «(Ения, несколько замедляющие скорость гидратации в ранний период тверде-

to

15

20

25

ния, так как блокируют доступ жидкости затворения к зернам магнезита и кристаллическим зародышам гидрат- ных новообразований. В дальнейшем это способствует повышению времени загустевания, а также повьш1ению тре- ЩИНО-, водо- и солестойкости тампонажного камня, твердеющего в интервале 50-150 С. С другой стороны зерна маталлургического магнезита,обожженного при 1200-1 на поверхности, имеют сравнительно низкую активность и невысокую скорость растворения в жидкости затворения. Все это обеспечивает тампонажному раствору требуемое время загустевания при температурах твердения 50-150 С, а повьш1ен- ная плотность исходных компонентов и принятые их дозировки обеспечивают получение тампонажного раствора с по- вьвиенной плотностью (до 2300 кг/м ) без введения спе1даальных утяжелителей и получение тампонажного камня, твердеющего без разрушения в заданном интервале температур.

Пример 1. 12 мас.% хлористого магния растворяют в 24 мас.% воды. В образуюшийся раствор вводят 4 мас.% серно-кислого железа. Этим раствором затворяют 60 нас,7 металлургического магнезита, предварительно измельченного до удельной поверхности 350 + 20 м /кг.

Плотность полученного тампонажного раствора составляет 2,28 г/см . Время загустевания при 50 С 3ч

48 мин, при 150 С 1 ч 56 мин. Прочность при изгибе через двое суток при 504 10,1 МПа, при 10,3 МПа, при 150 С 7,4 МПа.

Прочность при изгибе через 28 сут выдерживания в воде при составляет 11,8 МПа, при 9,0 МПа. Трещин через 28 сут выдерживания в воде при не наблюдается.

Пример 2. 11 мас.% хлористого магния растворяют в 23 мас.% воды. В образующийся раствор вводят 3 мае.% серно-кислого железа. Этим раствором затворянп- 63 мас.% металлургического магнезита.

Плотность полученного тампонажного раствора составляет 2,27 г/см . Время загустевания при 3 ч 26 мин, при 150 С 1 ч 42 мин. Прочность при изгибе через двое суток при 10,4 МПа, при ЮО- С П,9МПа, при 9,5 МПа. Прочность при из- .гибе через 28 сут вьщержипания в во30

40

45

50

55

3

де при 50°С составляет 12,1 МПа, пр 150°С 10,9 МПа. Трещин через 28 сут вьщерживания в воде при 150 С не наблюдается.

ПримерЗ. 9 мас.% хлористо- го магния растворяют в 23 мас,% вод В образуюсчийся раствор вводят 2 мас серно-кислого железа. .Этим растворе затворяют 66 мас.% металлург иче кого магнезита.

Плотность полученного тампонаж- ногр раствора составляет 2,25 г/см Время загустевания при 50°С 3ч 7 мин, при 150 С 1 ч Т5 мин. Прочность при изгибе через двое суток

прк 9,6 МПа, при 11,2 МПа при 150°С 10,3 МПа. Прочность при изгибе через 28 сут вьщерживания в воде при составляет 9,2 МПа, при 9,8 МПа. Трещин через 28 сут вьщерживания в воде при 150 С не наблюдается.

Пример 4. 12 мас.% хлористого магния растворяют в 24 мас.% воды. В образующийся раствор вводят 5 мас.% серно-кислого железа. Этим раствором затворяют 59 мае.2 металлургического магнезита.

Плотность полученного тампонажно- го раствора составляет 2,28 г/см. Время.загустевания при 3 ч 55 мин, при 2ч 10 мин. Прочность при изгибе через двое суток твердения при 9,8 МПа, при 1001 11,2 МПа, при 150 С 7,0 МПа. Проч- кость при изгибе через 28 сут выдерживания в воде при составляет МПа, при 9,2 МПа. Тре- щив через 28 cVT вьздерживания в воде при не наблюдается.

П р и м е р 5. 9 мае Л хлористого нагния растворяют в 23 мас.% воды. В образующийся раствор вводят 1 мас.% ;серио-кислого железа. Этим раствором

затворяют 67 мае. магнезита.

металлургического

Плотность полученного тампонажно- го раствора составляет 2,25 г/см . 3ремя загустевания при 50°С 2 ч 45 мин 50 при 150®С 50 мин. Прочность при изги- бе через двое суток твердения при 1,25 МПа, при 100®С 11,4 МПа, при 150 С 10,5 МПа.

Прочность при изгибе через 28 сут вьщерживания в воде при составляет 7,7 МПа, при 150 С 6,9 МПа. Наблюдаются трещины через 28 сут вьщерживания в воде при 150 с.

Содержание металлургического магнезита в количествах менее 60 мас.% и более 66 мас.% не обеспечивает требуемую консистенцию цементного теста и его плотность в заданных пределах (2,25-2,28 г/см ).

Содержание хлористого магния в указанных пределах обусловлено получением раствора хсидкости затворения плотностью 1,,30 г/см . При по- ВЕдаении плотности раствора образуется труднорастворимая смесь. Раствор с пониженной плотностью не обеспечивает высокую прочность цементного камня.

Содержание серно-кислого железа в количествах менее 2 мас.% не обеспечивает трещиностойкости тампонаж- ного камня, более 4 мас.% - экономически нецелесообразно .

Тампонажный раствор может быть использован для цементирования скважин с аномально-высокими пластовыми давлениями в зоне рапоносных и солевых , отложений.

Формула изобретения

Тампонажный раствор для крепления скважины, содержащий магнезиальный цемент, хлористый магний, добавку и воду, отличающийся тем, что, с целью повыпения плотности раствора, увеличения времени загуст е- ваний, обеспечения твердения без разрушения при 50-150 С, он в качестве магнезиального цемента содержит молотый до удельной поверхности 315 - 385 металлургический магнезит, а в качестве добавки содержит сернокислое железо при следующем соотношении ингредиентов, мае. %:

Металлургический

магнезит

Хлористый магний

Серно-кислое железо

Вода причем содержание MgO

60-66 9-12 2-4 Остальноеу в металлургическом магнезите не менее 78%.

« а я е « ч н

Примечание: Приведенные составы содержат 3% серно-кислого железа

от смеси тамлонажного раствора., затворенного водшт раствором хлорида магния плотностью г/см ,

Редактор В. Иванова

Составитель Л. Бестужева

Техред Л.Олейиих Корректор А. Обручар

Заказ 5101/33Тираж 548Подлисное

ВРШИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва Ж-35,Рауяская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Тампонажный раствор для крепления скважин | 1985 |

|

SU1258986A1 |

| Тампонажный раствор | 1989 |

|

SU1661371A1 |

| Тампонажный раствор | 1989 |

|

SU1640368A1 |

| Сшивающийся тампонажный материал для изоляции интервалов высокоинтенсивных поглощений | 2024 |

|

RU2826401C1 |

| МАГНЕЗИАЛЬНЫЙ ТАМПОНАЖНЫЙ МАТЕРИАЛ | 2017 |

|

RU2681163C2 |

| МАГНЕЗИАЛЬНЫЙ ТАМПОНАЖНЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2014 |

|

RU2542028C1 |

| МАГНЕЗИАЛЬНЫЙ ТАМПОНАЖНЫЙ МАТЕРИАЛ | 2008 |

|

RU2374293C1 |

| ТАМПОНАЖНЫЙ МАТЕРИАЛ ДЛЯ ЦЕМЕНТИРОВАНИЯ ОБСАДНЫХ КОЛОНН И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2010 |

|

RU2460755C2 |

| УТЯЖЕЛЕННЫЙ РАСШИРЯЮЩИЙСЯ ТАМПОНАЖНЫЙ РАСТВОР | 1999 |

|

RU2170809C1 |

| ТАМПОНАЖНЫЙ СОСТАВ ДЛЯ ИЗОЛЯЦИИ ЗОН ПОГЛОЩЕНИЙ ПРОМЫВОЧНОЙ ЖИДКОСТИ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2005 |

|

RU2293100C1 |

Изобретение относится к нефтегазодобывающей пpo &Iшлeннocти и предназначено для цементирования скважин. Цель изобретения - повьшение плотности тампонажного раствора, увеличение времени загустевания и обеспечение твердения без разрушения при 50-150 0. Тампонажный .раствор (ТР) содержит магнезиальный цемент, хлористый магний, добавку и воду. Для приготовления ТР используют порошок металлургического магнезита с удельной поверхностью 315-385 . В качестве добавки используют серно-кис- лое железо. Таким образом, ТР лклгоча- ет ингредиенты,I при следующем соотношении, мас.%: металлургический магнезит 60-66, серно-кислое железо 2-4, хлористый магний 9-12, остальное вода. Такое соотношение ингредиентов позволяет получить ТР с плотностью 2,25-2,28 г/см. Введенное в ТР серно-кислое железо взаимодействует с составляющими компонентами ТР, изменяет их растворимость, а продукты взаимодействия образуют комплексные водонераствориьше соединения. Прочность тампонажного камня при повышении температуры от 50 до возрастает. На поверхности образцов нет трещин. 2 табл. сл tsd ел 00 о 00

| ТАМПОНАЖНЫЙ лиТЕРИАЛ ДЛЯ ЗАКРЕПЛЕНИЯ КАЛИЙ-МАГНИЕВЫХ СОЛЕВЫХ ПОРОД | 0 |

|

SU209360A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Тампонажный раствор | 1975 |

|

SU605936A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1986-09-23—Публикация

1985-02-22—Подача