Л2

rsj

ФигЛ

f1

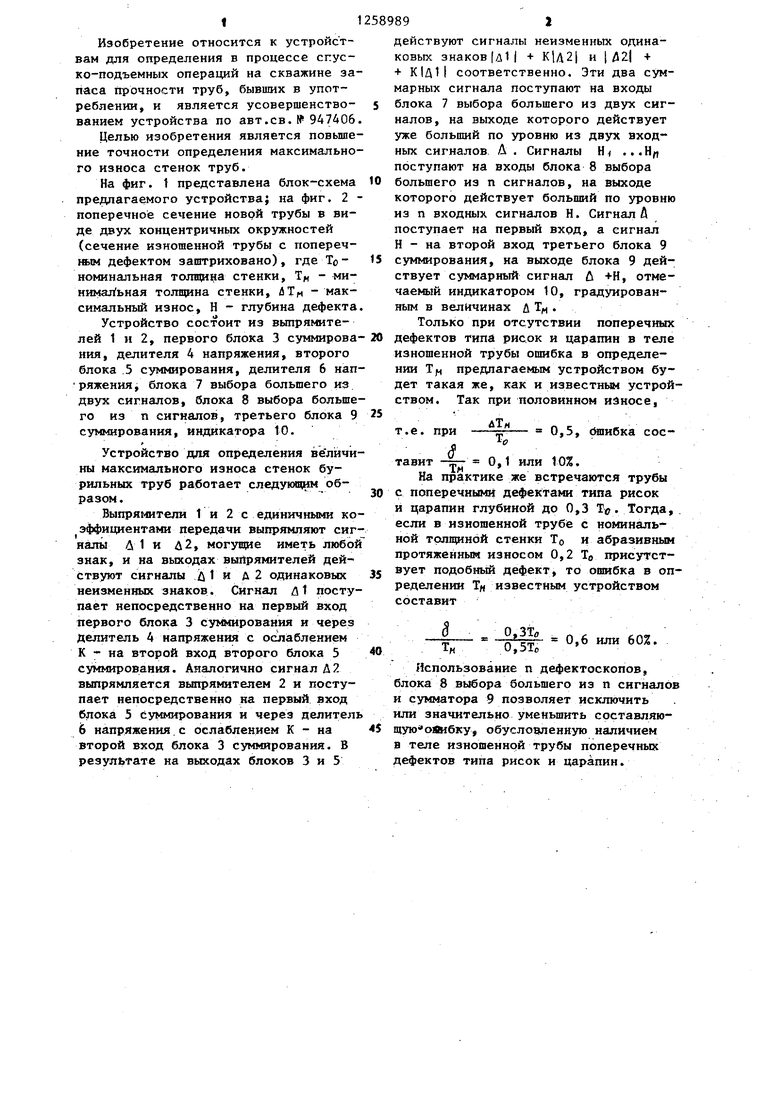

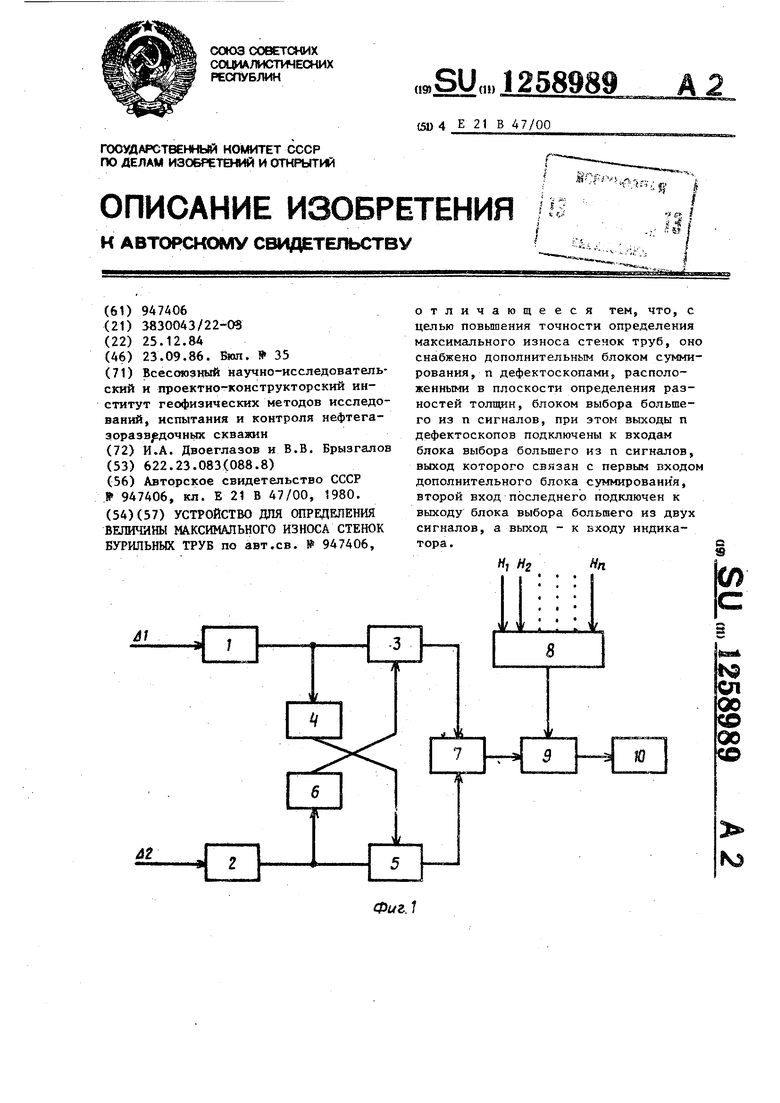

Изобретение относится к устройствам для определения в процессе спус- ко-подъемных операций на скважине запаса прочности труб, бывших в употреблении, и является усовершенствованием устройства по авт.св.ff 947406. Целью изобретения является повьше- ние точности определения максимального износа стенок труб.

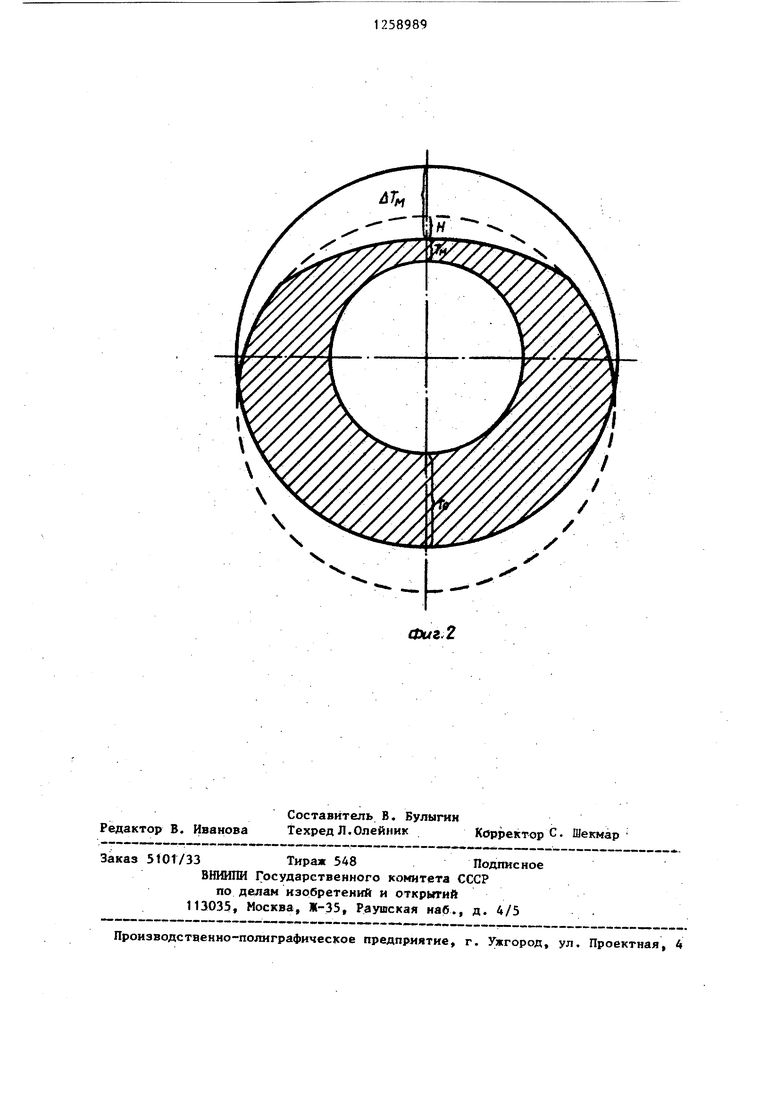

На фиг. t представлена блок-схема Ю большего из п сигналов, на выходе предлагаемого устройства; на фиг. 2 - которого действует больший по уровню поперечное сечение новой трубы в виде двух концентричных окружностей

(сечение изношенной трубы с поперечHHMajfbHaH толн1ина стенки, &Tf{ - максимальный износ, Н - глубина дефекта. Устройство состоит из выпрямитении TX предлагаемым устройством будет такая же, как и известным устройством. Так при половинном износе,

дТн

из п входных сигналов Н. Сигнал Д поступает на первый вход а сигнал Н - на второй вход третьего блока 9

дам дефектом заштриховано), где То- 15 суммирования, на выходе блока 9 дей- номинальная толщина стенки, Т - ми- ствует суммарный сигнал Л +Н, отмечаемый индикатором 10, градуированным в величинах Д Т .

Только при отсутствии поперечных лей 1 и 2, первого блока 3 суммирова- 20 дефектов типа рисок и царапин в теле ния, делителя 4 напряжения, второго изношенной трубы ошибка в определе- блока 5 суммирования, делителя 6 нап- ряжения, блока 7 выбора большего из двух сигналов, блока 8 выбора большего из п сигналов, третьего блока 9 25 суммирования, индикатора 10.

Устройство для определения вёлйчи- (У „ -.«

ТЗВИ1 -- - т- о I или 10/t

ны максимального износа стенок бу- „ Тм

рильных труб работает следующим об- практике же встречаются трубы

30с поперечными дефектами типа рисок

Вьнфямители 1 и 2 с единичными ко- Царапин глубиной до 0,3 Тр. Тогда,

зффициентами передачи выпрямляют сиг- в изношенной трубе с номинальналы 41 и Л2, могущие иметь любой ной толщиной стенки TO и абразивным

знак, и на выходах выйрямителей дей-протяженным износом 0,2 То присутстствуют сигналы Л1 и д2 одинаковых 35«У подобный дефект, то ошибка в опнеизменных знаков. Сигнал л 1 посту-Ределении Т„ известным устройством пает непосредственно на первый вход первого блока 3 суммирования и через делитель 4 напряжения с ослаблением

40

т.е. при

0,5, бшибка соссоставит

S

0,31о

0,6 или 60%.

К - на второй вход второго блока 5 суммирования. Аналогично сигнал Д2 выпрямляется выпрямителем 2 и поступает непосредственно на первый вход блока 5 суммирования и через делитель 6 напряжения с ослаблением К - на $ щую ояибку, обусловленную наличием второй вход блока 3 суммирования. В в теле изношенной трубы поперечных результате на выходах блоков 3 и 5 дефектов типа рисок и царапин.

Т„ 0,5Тс

Использование п дефектоскопов, блока 8 выбора большего из п сигналов и сумматора 9 позволяет исключить или значительно уменьшить составляюдействуют сигналы неизменных одинаковых знаков (д1| + К1Д2| и .| + + К|Д1| соответственно. Эти два суммарных сигнала поступают на входы блока 7 выбора большего из двух сигналов, на выходе которого действует уже больший по уровню из двух вход- ных сигналов Д . Сигналы Н ..«Н, поступают на входы блока 8 выбора

нии TX предлагаемым устройством будет такая же, как и известным устройством. Так при половинном износе,

дТн

Только при отсутствии поперечных дефектов типа рисок и царапин в теле изношенной трубы ошибка в определе-

т.е. при

0,5, бшибка сосРеделении

составит

Ределении Т„ известным устройством

S

0,31о

0,6 или 60%.

щую ояибку, обусловленную наличием в теле изношенной трубы поперечных дефектов типа рисок и царапин.

Т„ 0,5Тс

Использование п дефектоскопов, блока 8 выбора большего из п сигнало и сумматора 9 позволяет исключить или значительно уменьшить составляю

X

/

Фиг 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для определения величины максимального износа стенок бурильных труб | 1980 |

|

SU947406A1 |

| Устройство для контроля ферромагнитных бурильных труб с замками | 1987 |

|

SU1420515A1 |

| ВИХРЕТОКОВЫЙ ДЕФЕКТОСКОП ДЛЯ КОНТРОЛЯ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ | 2011 |

|

RU2463589C1 |

| Способ внутритрубного ультразвукового контроля сварных швов | 2016 |

|

RU2621216C1 |

| Феррозондовый дефектоскоп | 1986 |

|

SU1337755A1 |

| Магнитоэлектрический дефектоскоп | 1973 |

|

SU581424A1 |

| ПРЕОБРАЗОВАТЕЛЬ МАГНИТНОГО ПОЛЯ | 2006 |

|

RU2324195C1 |

| СПОСОБ КОНТРОЛЯ ТЕХНИЧЕСКОГО СОСТОЯНИЯ КАНАТА И АВТОМАТИЗИРОВАННЫЙ ДЕФЕКТОСКОП ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2015 |

|

RU2589496C1 |

| СПОСОБ ОЦЕНКИ ГЕОМЕТРИЧЕСКИХ РАЗМЕРОВ ДЕФЕКТОВ СТЕНКИ ТРУБНОЙ СЕКЦИИ И СВАРНЫХ ШВОВ ПО ДАННЫМ МАГНИТНОГО ВНУТРИТРУБНОГО ДЕФЕКТОСКОПА С ПОМОЩЬЮ УНИВЕРСАЛЬНОЙ НЕЙРОСЕТЕВОЙ МОДЕЛИ, ПОДХОДЯЩЕЙ ДЛЯ ДЕФЕКТОСКОПОВ С РАЗЛИЧНЫМИ ДИАМЕТРАМИ И МАГНИТНЫМИ СИСТЕМАМИ | 2015 |

|

RU2591584C1 |

| СПОСОБ МАГНИТНОЙ ДЕФЕКТОСКОПИИ И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ ЭТОГО СПОСОБА | 1997 |

|

RU2133032C1 |

| Устройство для определения величины максимального износа стенок бурильных труб | 1980 |

|

SU947406A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1986-09-23—Публикация

1984-12-25—Подача