Изобретение относится к области неразрушающего контроля промышленных объектов, а точнее - к магнитной дефектоскопии протяженных тонкостенных ферромагнитных объектов, преимущественно стальных трубопроводов.

Известен способ магнитной дефектоскопии указанных объектов, заключающийся в том, что участки их стенок последовательно намагничивают посредством намагничивающих устройств до состояния магнитного насыщения и сканируют поверхность объектов в зоне намагничивания магниточувствительными детекторами (зондами), фиксирующими магнитные потоки рассеяния от дефектов в стенках объектов типа нарушения сплошности металла (трещин, коррозийных каверн и др. ) с преобразованием этих потоков в электрические сигналы, которые регистрируют посредством регистрирующих устройств [1,2].

Известны также устройства для обнаружения дефектов в стенках ферромагнитных объектов, основанные на указанном способе магнитной дефектоскопии. К таким устройствам относятся, например, внутритрубные дефектоскопы-снаряды для обследования стальных трубопроводов [3,4].

Аналогами настоящего изобретения являются:

"Способ обнаружения дефекта в ферромагнитных изделиях" по а.с. СССР N 917071, кл. МКИ G 01 N 27/86, публ. 30.03.82г. (БИ N 12);

"Способ проверки рассеяния магнитного потока и прибор для его осуществления, содержащий магнитодиоды" по патенту США N 3899734, кл. МКИ G 01 R 33/12, НКИ 324-27, РЖ ИзР, вып. 30, N 21, 1975 г., а также близкие к этому патенту технические решения по патентам США N 3967194 и N 3949292, кл. НКИ 324-27;

"Устройство для контроля намагничиваемых предметов, в частности трубопроводов" по патенту ФРГ N 2423113, кл. МКИ G 01 N 27/87, публ. 15.11.1984 г;

"Устройство для детектирования дефектов в магнитопроницаемых удлиненных объектах" по патентной заявке Великобритании N 1539313, кл. МКИ G 01 N 27/82, публ. 31.01.1979 г.

Существенным недостатком известного способа магнитной дефектоскопии и основанных на нем дефектоскопических устройств является низкая эффективность их защищенности от помех, особенно вызываемых изменениями скорости перемещения дефектоскопов, а также изменениями толщины металла в сварных соединениях контролируемых объектов.

Вследствие указанного недостатка существующие дефектоскопы-снаряды, предназначенные для обследования состояния стенок трубопроводов, не обеспечивают обнаружение дефектов в сварных соединениях этих объектов, а получаемая с их помощью информация о дефектах в стенках трубопроводов недостаточно достоверна и зачастую нуждается в дорогостоящей перепроверке другими методами [5].

Для защиты от помех в известных магнитных дефектоскопах-снарядах применяют дифференциальное включение магниточувствительных элементов, пропускание выходных сигналов с этих элементов через частотные фильтры и пороговые устройства, а также некоторые другие приемы.

Следует отметить, что частотные фильтры и пороговые устройства оказываются неэффективными для защиты от помех, вызываемых изменениями скорости перемещения дефектоскопа-снаряда, а также толщины металла в сварных соединениях трубопроводов, что объясняется тем, что по частотному спектру и величине указанные помехи мало отличаются от сигналов от дефектов в стенках обследуемых трубопроводов. Поэтому для защиты от указанных помех необходимы особые методы и средства, в частности, аналогичные тем, которые применены в устройстве для контроля, в частности, трубопроводов по патенту ФРГ N 2423113, кл. МКИ G 01 N 27/87, публ. 15.11.84 г. (прототип).

Указанное устройство содержит размещаемый в обследуемом трубопроводе дефектоскопический блок с кольцевым намагничивающим узлом и расположенным между полюсами этого узла кольцевым многозвенным магниточувствительным преобразователем с равноотстоящими друг от друга звеньями.

Для защиты от помех в этом устройстве используется дифференциальное включение магниточувствительных элементов (магнитодиодов) в звеньях, а также объединение отдельных звеньев в группы, суммарные выходные сигналы которых подаются на входы дифференциальных усилителей, выходы которых подключены к блоку регистрации. При этом звенья, входящие в одну группу, чередуются со звеньями, входящими в другие группы.

Благодаря указанному техническому решению обеспечивается отстройка от помех, вызывающих появление на выходах двух групп звеньев, подключенных к одному дифференциальному усилителю, одинаковых по величине сигналов. А к такому виду помех и относятся отмеченные ранее помехи, вызываемые изменениями скорости перемещения дефектоскопа и в определенной степени вызываемые изменениями толщины металла в сварных швах обследуемых объектов.

Недостатком прототипа является то, что сигнал о наличии дефекта в стенке обследуемого объекта формируется в группе (группах) магниточувствительных звеньев, вследствие чего невозможно определить, на какое число звеньев и на какие именно воздействовал поток рассеяния от обнаруженного дефекта. Следовательно, снижается разрешающая способность дефектоскопа и затрудняется идентификация обнаруживаемых дефектов, причем в тем большей мере, чем больше число звеньев объединено в группы и чем ближе друг к другу расположены группы звеньев, подключенные к одному дифференциальному усилителю (далее - соответственные группы звеньев).

С другой стороны, малое число звеньев в группах, равно как и удаление друг от друга соответственных групп звеньев, снижает уровень защищенности дефектоскопа от помех, вызываемых изменениями толщины металла в сварных соединениях обследуемых трубопроводов, из-за вариации геометрии сварного шва вдоль его продольной оси, обусловленных технологией сварки трубопроводов. Поэтому при малом числе звеньев в группах и значительном удалении соответственных групп друг от друга возрастает вероятность получения ложных сигналов о наличии дефектов в сварных соединениях обследуемых трубопроводов, а при большом числе звеньев в группах и близком расположении соответственных групп звеньев, как отмечено выше, снижается разрешающая способность дефектоскопа и вероятность правильной идентификации обнаруживаемых дефектов в стенках и сварных соединениях трубопроводов.

Целью настоящего изобретения является устранение отмеченных недостатков прототипа при сохранении его положительных свойств, т.е. обеспечение эффективной защиты магнитных дефектов-снарядов от помех, вызываемых изменениями скорости перемещения дефектоскопов и изменениями толщины металла в сварных соединениях обследуемых трубопроводов, при одновременном обеспечении высокой разрешающей способности дефектоскопов и надежной идентификации обнаруживаемых дефектов.

Достигается эта цель, согласно изобретению, тем, что в способе магнитной дефектоскопии протяженных тонкостенных ферромагнитных объектов, преимущественно стальных трубопроводов, заключающемся в том, что участки стенок объекта последовательно намагничивают до состояния магнитного насыщения, сканируют поверхность объекта в зоне намагничивания многозвенным магниточувствительным преобразователем, именуемым далее преобразователем, фиксирующем магнитные потоки рассеяния от дефектов в стенках объекта, производят обработку выходных сигналов звеньев преобразователя с формированием дискретных сигналов наличия дефектов (при прохождении преобразователя по участку объекта с дефектом в его стенке типа нарушения сплошности металла) и регистрацию указанных сигналов, обработку выходных сигналов звеньев преобразователя и формирование сигналов наличия дефектов производят путем формирования опорного сигнала, равного среднему значению величин выходных сигналов всех звеньев преобразователя, умноженному на коэффициент запаса с заранее задаваемым значением, большим единицы, сравнения величины выходных сигналов всех звеньев преобразователя с величиной опорного сигнала и выработки сигнала наличия дефекта в стенке объекта на пути перемещения определенного звена преобразователя при превышении величиной выходного сигнала указанного звена преобразователя величины опорного сигнала.

При формировании опорного сигнала за среднее значение величин выходных сигналов всех звеньев преобразователя принимаeтся среднеарифметическое значение указанных величин в соответствии с соотношением:

где Uср - среднеарифметическое значение величин выходных сигналов всех звеньев преобразователя, B;

Ui - величина выходного сигнала i-го звена преобразователя, B;

n - число звеньев в преобразователе.

Следует отметить, что за среднее значение величин выходных сигналов всех звеньев преобразователя в рамках настоящего изобретения могут быть приняты и другие функции осреднения совокупности случайных величин, например их среднеквадратичное значение. Однако возможные варианты формирования среднего значения величин выходных сигналов всех звеньев преобразователя не меняют сущности предлагаемого способа магнитной дефектоскопии и далее в заявке не рассматриваются.

При применении предлагаемого способа магнитной дефектоскопии для обнаружения дефектов в сварных соединениях контролируемых объектов намагничивание их стенок производят по направлению нормали к продольной оси контролируемых сварных швов, а преобразователь перемещают таким образом, чтобы обеспечивалось одновременное пересечение контролируемого сварного шва всеми звеньями преобразователя.

Устройство для осуществления предлагаемого способа может быть выполнено в виде магнитного дефектоскопического блока внут- ритрубного дефектоскопа-снаряда, рассчитанного на размещение и перемещение в обследуемом трубопроводе, содержащего основание с опорно-ходовыми узлами, расположенную на основании намагничивающую систему с кольцевыми полюсными наконечниками (разнесенными в рабочем положении по оси трубопровода и обращенными к его внутренней поверхности), расположенный на основании между полюсными наконечниками кольцевой многозвенный магниточувствительный преобразователь (далее - преобразователь) с равноотстоящими друг от друга звеньями (которые в рабочем положении равномерно распределены по поперечному периметру трубопровода), расположенный в основании герметизируемый отсек и размещенные в этом отсеке блок обработки выходных сигналов преобразователя и формирования сигналов наличия дефектов в стенках обследуемого трубопровода (далее именуемый блоком формирования информационного сигнала), включающий дифференциальные усилители, а также многоканальный блок регистрации.

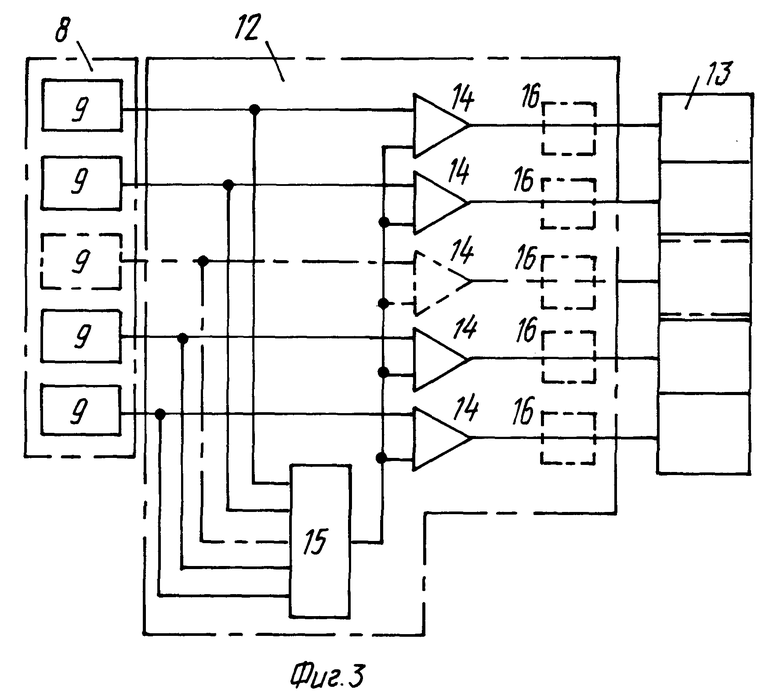

При этом блок формирования информационного сигнала содержит равное числу звеньев в преобразователе число дифференциальных усилителей, а также узел формирования опорного сигнала с числом входов, равным числу звеньев в преобразователе, подключенных по одному к выходам всех звеньев преобразователя, причем выход узла формирования опорного сигнала подключен параллельно к первым входам всех дифференциальных усилителей, вторые входы которых подключены по одному к выходам всех звеньев преобразователя, а выходы дифференциальных усилителей подключены по одному непосредственно либо через дополнительно введенные узлы знаковой селекции ко входам соответствующих каналов блока регистрации.

Имеется в виду при этом, что узлы знаковой селекции в блоке формирования информационного сигнала необходимы в случае, когда блок регистрации рассчитан на работу со входными сигналами определенной полярности. Указанный узел знаковой селекции должен обеспечивать прохождение на входы блока регистрации только сигналов требуемой полярности и может быть выполнен, например, в виде делителя напряжения, содержащего последовательно включенные резистор и диод, образующих плечи указанного делителя напряжения. Очевидно, что при применении блока регистрации, способного работать с разнополярными сигналами (с их совместно-раздельной регистрацией) необходимость в узлах знаковой селекции в блоке формирования информационного сигнала отсутствует.

Имеется в виду также, что при применении блока регистрации, рассчитанного на работу со входными сигналами положительной полярности выход узла формирования опорного сигнала в блоке формирования информационного сигнала должен быть подключен к инвертирующим входам дифференциальных усилителей при положительной полярности выходных сигналов звеньев преобразователей и опорного сигнала и к неинвертирующим входам дифференциальных усилителей при отрицательной полярности упомянутых сигналов. При применении блока регистрации, рассчитанного на работу со входными сигналами отрицательной полярности, порядок подключения выхода узла формирования опорного сигнала ко входам дифференциальных усилителей меняется на обратный. Наконец, при применении блока регистрации, способного работать с разнополярными входными сигналами, выход узла формирования опорного сигнала может быть подключен как к инвертирующему, так и к неинвертирующему входам дифференциальных усилителей при любой полярности выходных сигналов звеньев преобразователя.

Узел формирования опорного сигнала в блоке формирования информационного сигнала может быть выполнен в виде соединенных последовательного узла суммирования сигналов и инвертирующего усилителя с регулируемым коэффициентом передачи на операционных усилителях [6].

Дальнейшее описание изобретения поясняется чертежами.

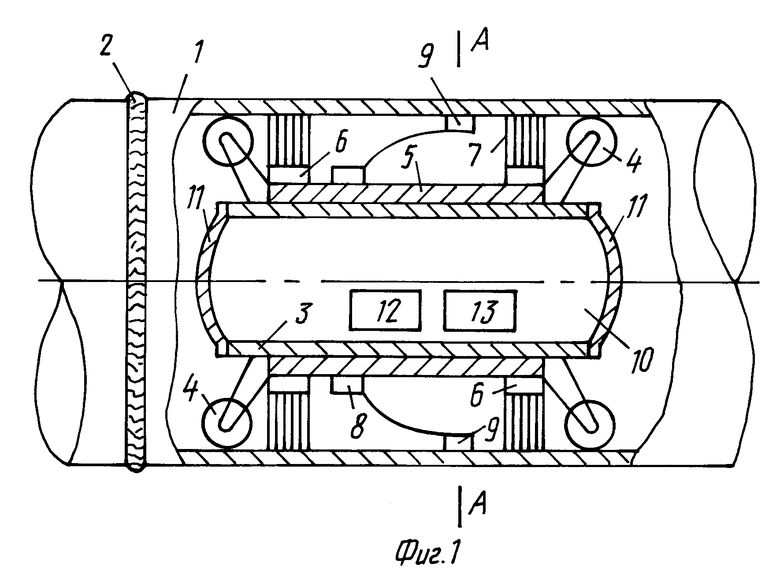

На фиг. 1 приведен схематичный чертеж варианта устройства, осуществляющего предлагаемый способ магнитной дефектоскопии, в виде магнитного дефектоскопического блока внутритрубного дефектоскопа-снаряда, размещенного в обследуемом трубопроводе (продольный разрез).

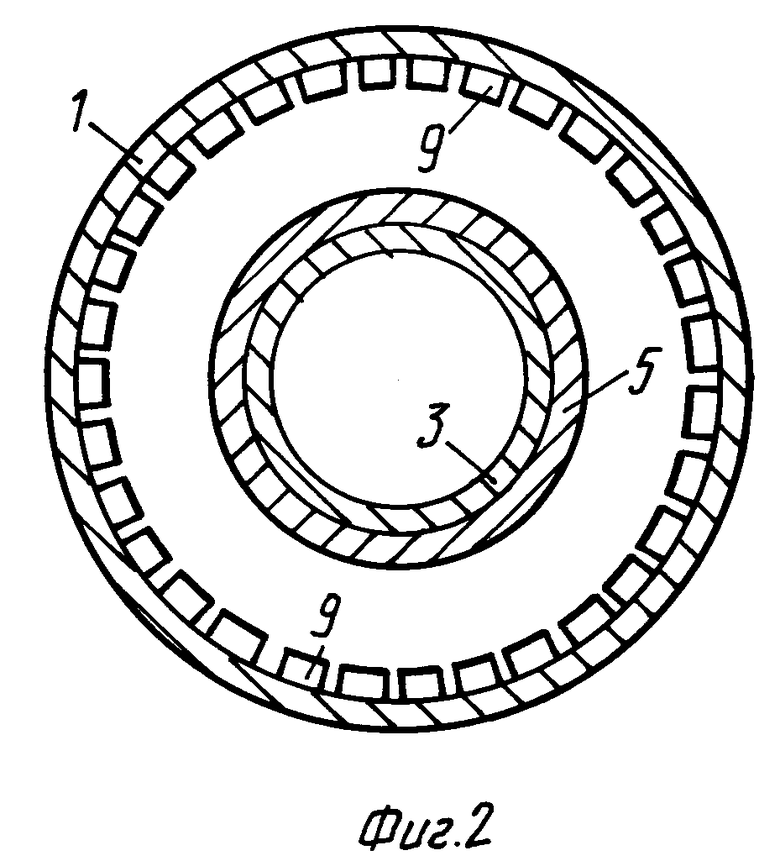

На фиг. 2 приведено сечение А-А дефектоскопического блока в трубопроводе, показанного на фиг. 1.

На фиг. 3 приведена функциональная схема предлагаемого устройства.

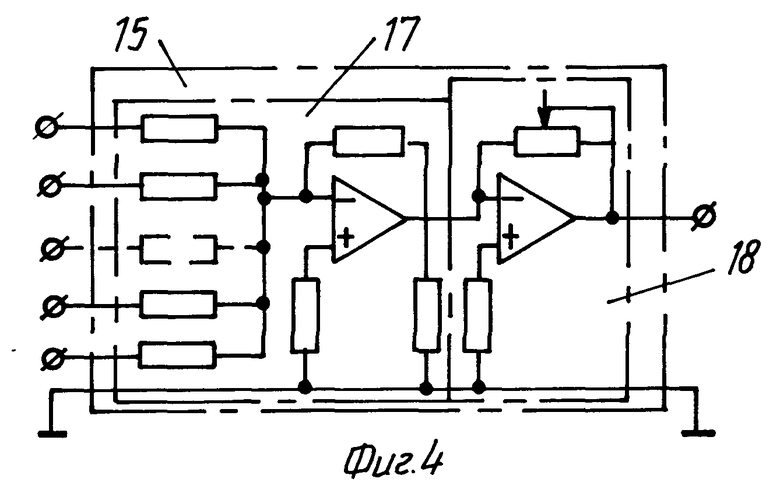

На фиг. 4 приведена принципиальная электрическая схема узла формирования опорного сигнала.

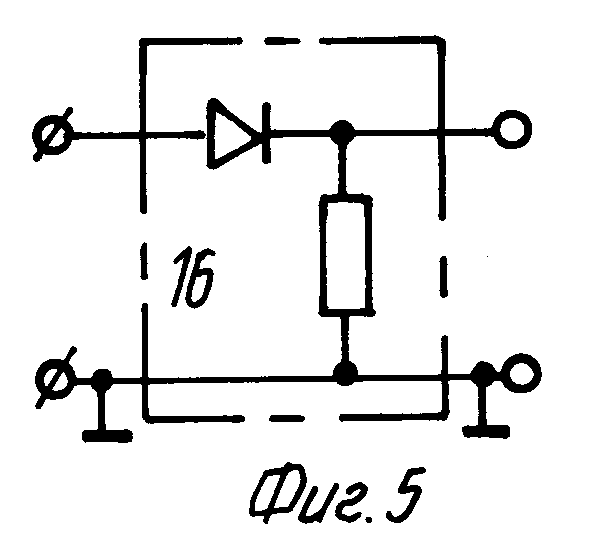

На фиг. 5 приведена принципиальная электрическая схема узла звуковой селекции.

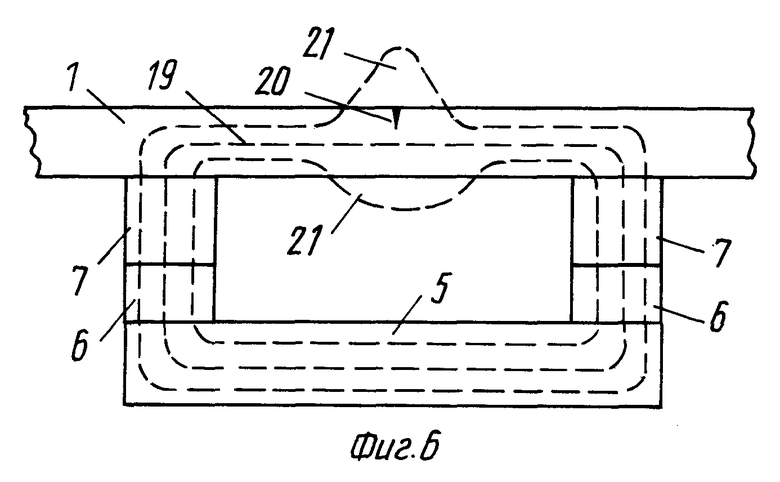

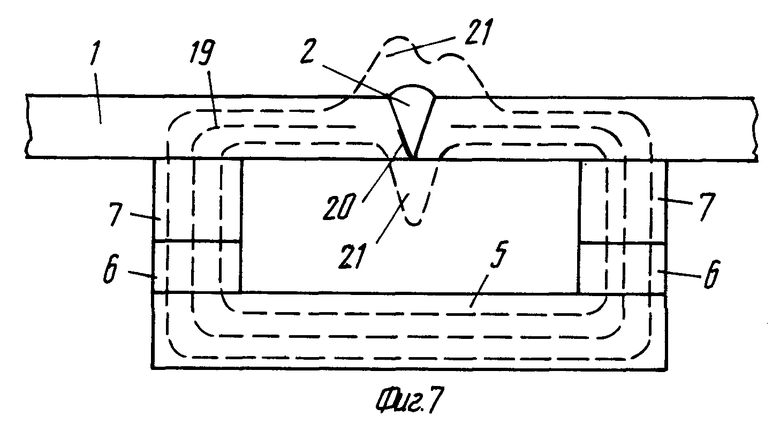

На фиг. 6, 7 поясняется образование магнитных потоков рассеяния от дефекта соответственно в стенке и в сварном соединении трубопровода.

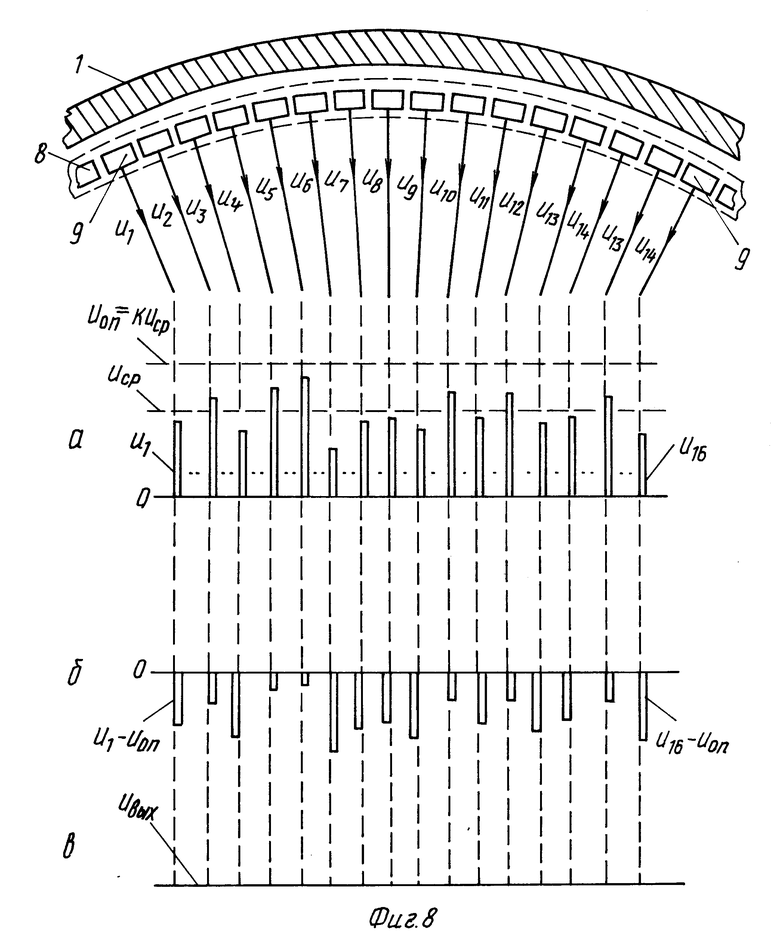

На фиг. 8 приведена схема отстройки от сигналов помех, вызываемых шероховатостью поверхности стенок трубопровода, изменениями скорости перемещения устройства и вариациями магнитной проницаемости материала стенок, при контроле бездефектного участка трубопровода.

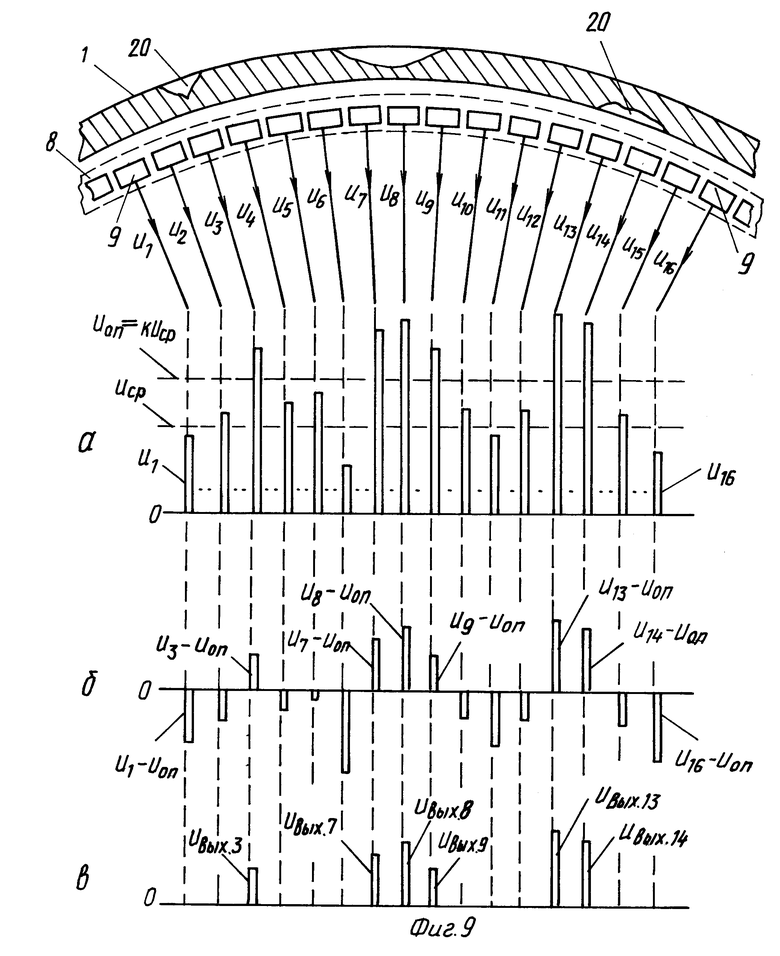

На фиг. 9 приведена схема формирования сигнала наличия дефекта в стенке трубопровода на фоне сигналов помех, приведенных на фиг. 8.

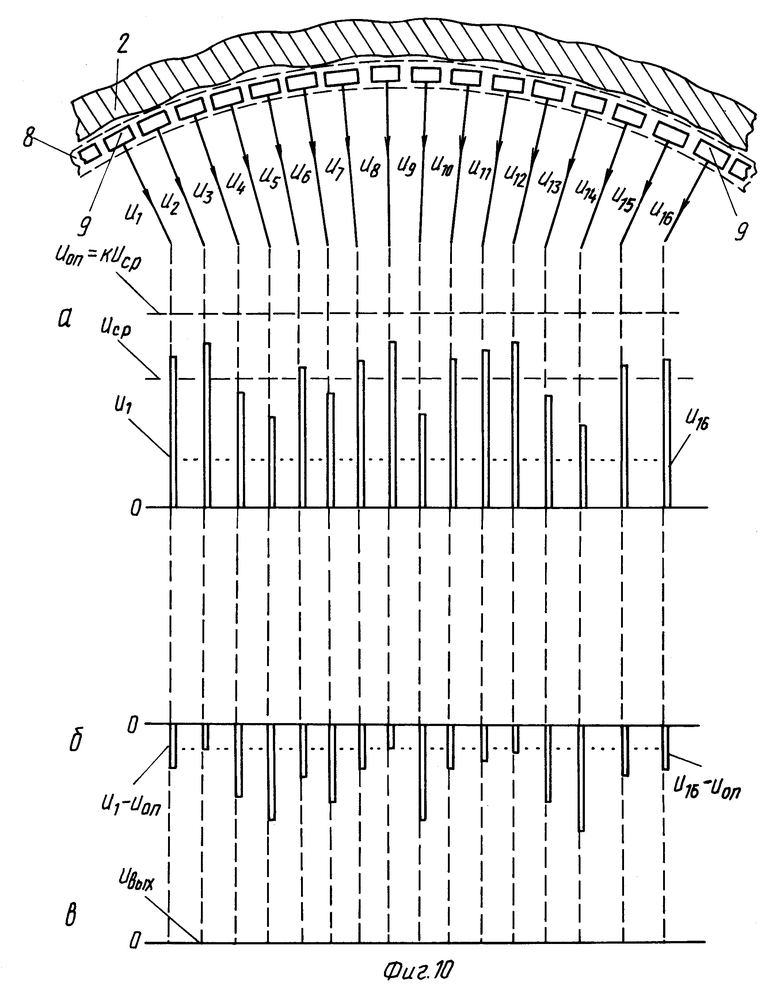

На фиг. 10 приведена схема отстройки от сигналов помех, вызываемых изменениями толщины металла в бездефектных кольцевых сварных соединениях трубопровода в совокупности с изменениями скорости перемещения устройства.

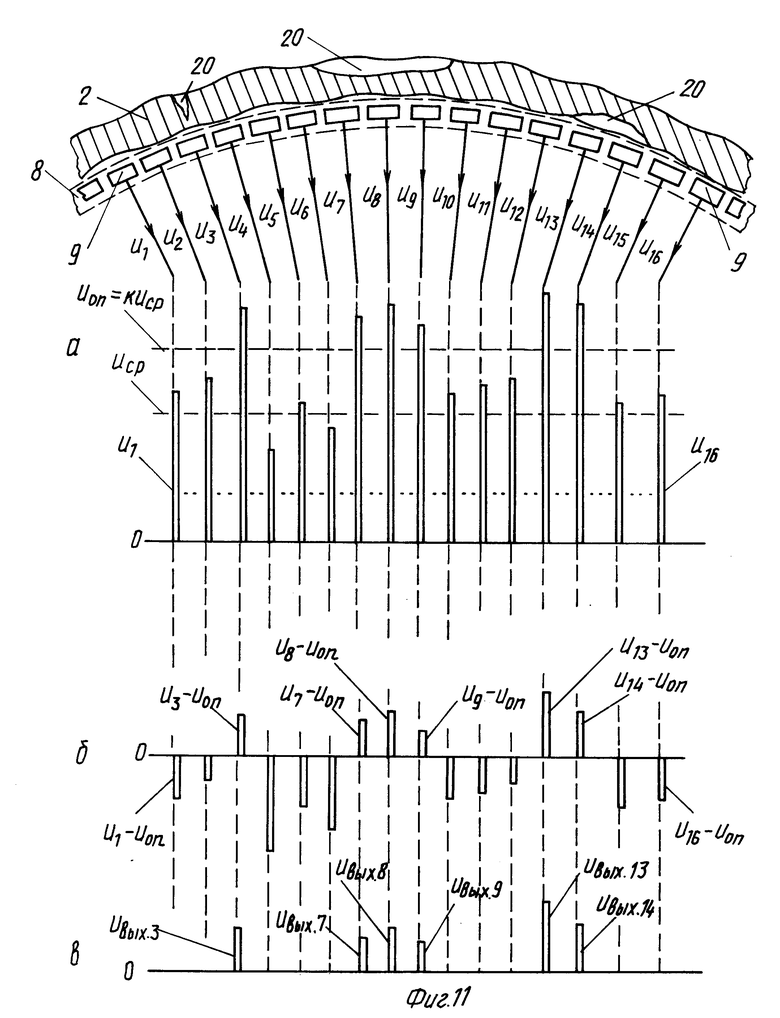

На фиг. 11 приведена схема формирования сигналов наличия дефектов в кольцевых сварных швах трубопровода на фоне помех, приведенных на фиг. 10.

В соответствии с ранее изложенным устройство для осуществления предлагаемого способа магнитной дефектоскопии стенок стального трубопровода 1, имеющего кольцевые (монтажные) сварные швы 2 (см. фиг. 1), выполнено в виде размещаемого в обследуемом трубопроводе магнитного дефектоскопического блока внутритрубного дефектоскопа-снаряда и содержит цилиндрическое основание 3 с опорно-ходовыми узлами 4, расположенную на основании 3 намагничивающую систему, образованную кольцевым магнитопроводом (ярмом) 5, расположенными на обоих концах магнитопровода 5 по его поперечным периметрам постоянными магнитами 6 и кольцевыми щеточными полюсными наконечниками 7, находящимися в контакте с внутренней поверхностью трубопровода 1. На основании 3 между полюсными наконечниками 7 намагничивающей системы размещен кольцевой многозвенный преобразователь 8, состоящий из отдельных магниточувствительных звеньев 9, равномерно распределенных по внутреннему поперечному периметру трубопровода 1. В основании 3 устройства расположен аппаратный отсек 10, герметизируемый крышками 11, в котором размещены блок обработки сигналов преобразователя и формирования сигналов наличия дефектов в стенке трубопровода (далее - блок формирования информационных сигналов) 12 и многоканальный блок регистрации 13. В этом же отсеке может быть размещен блок электропитания устройства (не показан). Блок формирования информационных сигналов 12 содержит дифференциальные усилители 14 (см. фиг. 3), число которых равно числу звеньев 9 в преобразователе 8, а также узел формирования опорного сигнала 15 с числом входов, равным числу звеньев 9 в преобразователе 8. При этом входы узла формирования опорного сигнала подключены по одному к выходам звеньев 9 преобразователя 8, а выход упомянутого узла (15) подключен к первым (например, неинвертирующим) входам всех дифференциальных усилителей 14, вторые (например, неинвертирующие) входы которых подключены по одному к выходам всех звеньев 9 преобразователя 8. Выходы дифференциальных усилителей 14 подключены по одному непосредственно либо через дополнительно введенные узлы знаковой селекции 16 ко входам соответствующих каналов блока регистрации 13.

Как отмечалось, в зависимости от полярности выходных сигналов звеньев 9 преобразователя 8 и требуемой полярности входных сигналов, на работу с которыми рассчитан блок регистрации 13, выход узла формирования опорного сигнала 15 должен быть подключен либо к инвертирующим, либо к неинвертирующим входам дифференциальных усилителей 14 с тем условием, чтобы при превышении абсолютной величиной выходных сигналов на выходе звеньев 9 преобразователя 8 абсолютной величины опорного сигнала на выходе узла его формирования 15 полярность выходных сигналов на входе дифференциальных усилителей 14 соответствовала требуемой полярности входных сигналов для нормальной работы блока регистрации 13. При этом узлы знаковой селекции сигналов 16 также должны быть рассчитаны на пропускание сигналов требуемой (для нормального функционирования блока регистрации 13) полярности и блокирование сигналов другой полярности.

Там же отмечалось, что при способности блока регистрации 13 работать от разнополярных входных сигналов (с их раздельно-совмещенной регистрацией) необходимость в узлах знаковой селекции сигналов 16 отпадает, а выход узла формирования опoрного сигнала 15 может быть подключен как к инвертирующему, так и к неинвергирующему входу дифференциальных усилителей 14.

Узел формирования опорного сигнала 15 может быть выполнен (см. фиг. 4) в виде последовательно соединенных узла суммирования 17 и инвертирующего усилителя 18 с регулируемым коэффициентом усиления, выполненными на операционных усилителях по типовым схемам. (Инвертирующий усилитель обеспечивает необходимую однополярность опорного сигнала и сигналов звеньев).

Узел знаковой селекции сигналов 16 может быть выполнен в виде делителя напряжения, содержащего последовательно включенные диод и резистор (фиг. 5).

Осуществление предлагаемого способа магнитной дефектоскопии стенок трубопровода посредством осуществляющего этот способ устройства производится следующим образом.

Устройство пропускается по обследуемому трубопроводу 1 (совместно с другими блоками внутритрубного дефектоскопа-снаряда, не рассматриваемыми в данной заявке). При этом перемещение устройства, как и дефектоскопа-снаряда в целом, по трубопроводу осуществляется за счет потока транспортируемого по нему продукта. Возможны также варианты перемещения устройства по трубопроводу за счет специального транспортирующего блока дефектоскопа-снаряда, снабженного приводом, либо за счет его протаскивания по трубопроводу лебедкой с кабель-тросом.

Электропитание функциональных узлов и блоков устройства может осуществляться либо от источников, расположенных в других блоках дефектоскопа-снаряда, либо от источников, расположенных в самом устройстве, например, в его герметизируемом отсеке 10 (в заявке не рассматриваются, как не влияющие на сущность изобретения).

В процессе перемещения устройства по обследуемому трубопроводу 1 его намагничивающая система производит последовательное намагничивание участков его стенок до состояния магнитного насыщения. При этом в каждый момент времени в кольцевом участке стенок трубопровода между кольцевыми полюсными наконечниками 7 намагничивающей системы протекает магнитный поток 19, ориентированный вдоль трубопровода и по нормали к продольной оси его монтажных кольцевых соединений 2 (см. фиг. 6, 7).

В местах наличия дефектов 20 в стенках трубопровода 1 типа коррозионных каверн, трещин и т. п. вблизи поверхности намагничиваемых участков стенки трубопровода возникают магнитные потоки рассеяния 21 (фиг. 6, 7), которые воспринимаются близлежащими звеньями 9 преобразователя 8 и преобразуются ими в электрические сигналы U3, U7, U8, U9, U13, U14 от дефектов (см. фиг. 9, 11).

Наряду с указанными сигналами от дефектов на выходе звеньев 9 преобразователя 8 присутствуют сигналы помех от таких факторов, как шероховатость поверхности стенок трубопровода, неоднородность магнитных свойств материала стенок, изменение толщины стенок и толщины металла в сварных соединениях трубопровода, а также макровихревые токи в стенках, обусловленные действием закона электромагнитной индукции. Все указанные факторы приводят к возникновению паразитных магнитных потоков рассеяния, воздействующих на звенья 9 преобразователя 8 аналогично потокам рассеяния от дефектов, вследствие чего на их выходах образуются электрические сигналы помех U1...U16 (см. фиг. 8, 10).

Для отстройки от этих сигналов помех и выработки сигнала о наличии дефекта в предлагаемом устройстве производится осреднение величин выходных сигналов от всех звеньев 9 преобразователя 8 путем их суммирования в узле суммирования 17 и последующего масштабирования суммарного сигнала инвертирующим усилителем 18. При этом на выходе усилителя 18 образуется выходной сигнал, именуемый в данной заявке опорным сигналом в виде квазипостоянного напряжения, отвечающего соотношению:

где Uоп - величина опорного напряжения, В;

К - коэффициент запаса;

Ui - величина выходного сигнала i-го звена преобразователя, В;

n - число звеньев в преобразователе.

Указанный опорный сигнал подается на все инвертирующие входы всех дифференциальных усилителей 14 (здесь и далее для определенности полагаем, что выходные сигналы звеньев 9 преобразователя 8 имеют положительную полярность). Одновременно на неинвертирующие входы всех дифференциальных усилителей 14 подаются (по одному) выходные сигналы с выхода всех звеньев 9 преобразователя 8. Так как дифференциальные усилители 14 усиливают разностный сигнал, равный в нашем случае разности выходных сигналов с выходов звеньев 9 и опорного сигнала с выхода усилителя 18 (или, что тоже, с выхода узла формирований опорного сигнала 15), то на выходе указанных усилителей 14 полярность выходных сигналов будет зависеть от соотношения величин выходных сигналов звеньев 9 и опорного сигнала.

Величина опорного сигнала Uоп за счет регулирования коэффициента усиления усилителя 18 устанавливается перед началом работы устройства такой, чтобы она превышала с небольшим запасом максимальную величину сигналов помех (см. фиг. 8а, 10а).

Благодаря этому на выходе дифференциальных усилителей 14 сигналы помех будут представлены только с отрицательным знаком (фиг. 8б, 10б), а на выходе узлов знаковой селекции 16 сигналы помех будут отсутствовать (фиг. 8в, 10в).

При прохождении устройством участка трубопровода 1 с дефектом в его стенках (фиг. 9) либо в кольцевых сварных швах (фиг. 11 ) на выходе соответствующих звеньев 9 преобразователя 8 появляются выходные сигналы, величина которых превышает величину опорного сигнала (фиг. 9а, 11а). Вследствие этого на выходе соответствующих дифференциальных усилителей 14 появятся сигналы о наличии дефектов положительной полярности (фиг. 9б, 11б), которые будут пропущены узлами знаковой селекции 16 на выход блока формирования информационного сигнала 12 и далее поступят на входы соответствующих каналов блока регистрации 13, где и будут записаны на носителе информации (например, на магнитной ленте).

Для привязки результатов магнитной дефектоскопии стенок трубопровода к местности дефектоскопы-снаряды снабжаются одометрами и отметчиками прохождения внешних реперных устройств, сигналы от которых записываются на дополнительных каналах блока регистрации.

Как следует из приведенного описания, предлагаемое изобретение действительно обеспечивает по сравнению с прототипом, во-первых, более высокий уровень помехозащищенности, а, во-вторых, более высокую разрешающую способность. Первое из указанных преимуществ достигается за счет лучшего осреднения величин сигналов звеньев преобразователя, осуществляемого по всем звеньям, а также за счет введения коэффициента запаса в процедуру сравнения величин выходных сигналов звеньев преобразователя и их осредненным значением при выработке информационного сигнала о наличии дефекта. Второе преимущество обеспечивается за счет возможности раздельной регистрации выходных сигналов каждого из звеньев преобразователя, число которых в существующих внутритрубных дефектоскопах-снарядах доходит до 360.

Применение предлагаемого изобретения позволит за счет указанных преимуществ существенно повысить достоверность и информативность результатов обследований состояния стенок стальных трубопроводов и аналогичных объектов, осуществляемых способом магнитной дефектоскопии, что будет способствовать повышению эксплуатационной надежности этих объектов.

Источники информации.

1. Ф. Ферстер "Неразрушающий контроль методом магнитных полей рассеяния ...", журнал "Дефектоскопия" N 11, 1982 г., стр. 3-25.

2. Справочник "Неразрушающий контроль металлов и изделий" под редакцией Г.С. Самойловича. -М.: Машиностроение, 1976.

3. П. С. Портер "Проверка трубопроводов. Контрольные инструменты, использующие принцип утечки магнитного потока", доклад на международной конференции. -М., февраль 1988 г.

4. Герман Розен "Новейшие разработки систем технического контроля трубопроводов на основе применения интеллигентных поршней и метода магнитного потока", доклад на международной конференции. -М., январь 1990 г.

5. Б. Р. Павловский и др. "Инспекция трубопроводов с помощью интеллектуальных дефектоскопов-снарядов", журнал "Безопасность труда в промышленности" N 3, 1992 г., стр. 15-16.

6. М. И. Константиновский "Малогабаритные аналоговые вычислители". -М., -Л.: Энергия, 1966.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ МАГНИТНОЙ ДЕФЕКТОСКОПИИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2257571C1 |

| ДЕФЕКТОСКОП-СНАРЯД ДЛЯ ВНУТРИТРУБНЫХ ОБСЛЕДОВАНИЙ ТРУБОПРОВОДОВ | 1994 |

|

RU2102738C1 |

| МАГНИТНЫЙ ДЕФЕКТОСКОП ДЛЯ ОБНАРУЖЕНИЯ ДЕФЕКТОВ В СВАРНЫХ ШВАХ | 2015 |

|

RU2587695C1 |

| УСТРОЙСТВО ДЛЯ ВНУТРИТРУБНОЙ МАГНИТНОЙ ДЕФЕКТОСКОПИИ СТЕНОК СТАЛЬНЫХ ТРУБОПРОВОДОВ | 1993 |

|

RU2102737C1 |

| ВНУТРИТРУБНЫЙ СНАРЯД-ДЕФЕКТОСКОП С РЕЗЕРВИРОВАННЫМИ ДАТЧИКАМИ ДЕФЕКТОВ И ОДОМЕТРАМИ | 2009 |

|

RU2406082C1 |

| МАГНИТНЫЙ ПРОХОДНОЙ ДЕФЕКТОСКОП | 1998 |

|

RU2144182C1 |

| ПРЕОБРАЗОВАТЕЛЬ МАГНИТНОГО ПОЛЯ | 2006 |

|

RU2324195C1 |

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ СТЕНОК ТРУБОПРОВОДОВ | 2011 |

|

RU2453835C1 |

| КОМПЛЕКС ВНУТРИТРУБНОЙ ДЕФЕКТОСКОПИИ С ТРОСОВОЙ ПРОТЯЖКОЙ | 2015 |

|

RU2586258C1 |

| СПОСОБ РАЗМАГНИЧИВАНИЯ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ ИЗ МАГНИТОМЯГКИХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2335819C2 |

Изобретение относится к области неразрушающего контроля и преднааначено для магнитной дефектоскопии тонкостенных ферромагнитных. объектов, преимущественно трубопроводов. Устройство выполнено в виде внутритрубного дефектоскопа-снаряда. Стенки объекта намагничивают до состояния насыщения намагничивающей системой, имеющей кольцевые полюсные наконечники. Поверхность объекта сканируют многозвенным кольцевым магниточувствительным преобразователем, расположенным между полюсами намагничивающей системы. Основание дефектоскопа содержит герметичный отсек, в котором находится блок формирования информационного сигнала. В нем сигналы преобразователя усиливаются дифференциальными усилителями и передаются в многоканальный блок регистрации. На первые входы дифференциальных усилителей подается опорный сигнал, образованный суммированием сигналов всех чувствительных элементов преобразователя и умноженный на коэффициент запаса больше единицы. Способ позволяет достичь эффективной защиты магнитных дефектоскопов-снарядов от помех, вызываемых изменениями скорости их перемещения и толщины стенок объекта контроля. 2 c. и 3 з.п. ф-лы. 11 ил.

| US 3484682 A, 16.12.69 | |||

| ТВЕРДЫЕ ПРЕПАРАТИВНЫЕ ФОРМЫ ОСПЕМИФЕНА | 2005 |

|

RU2423113C2 |

| Устройство для дефектоскопии сварных швов | 1974 |

|

SU544905A1 |

| RU 94003967 A1, 27.09.95. | |||

Авторы

Даты

1999-07-10—Публикация

1997-03-20—Подача