t

Изобретение относится к литейному производству, в частности к технологии обработки расплава в жидком состоянии в литейной форме с использованием химических способов воздейст- ВИЯ на поверхностный слой отливки.

Цель изобретения - повьшение качества стальной отливки.

Способ получения крупной стальной отливки осуществляют со следующей последовательностью операций: заливка в литейную форму жидкой стали; доливка в прибьшьнуто часть литейной формы жидкой стали порциями с постепенно снижающимся содержанием углеро да; после каждой порционной доливки на зеркало жидкой стали в литейной форме подают слой оксидов железа; расплавление слоя оксидов железа; .после расплавления слоя оксидов желе за производят наведение слоя тепло- изолятора.

Пример 1. При получении отливки типа шабота массой 100 т в литейную форму заливают жидкую сталь марки 25Л и на ее поверхности в при- быпьной части наводят слой теплоизол тора толщиной 100 мм, нижнюю половин которого составляет перлит, а верх- ннзю асбестовая крошка.

Через 10 ч в прибьшьную часть литейной формы через литник производят первую доливку жидкой стали марки 20Л и удаляют слой теплойзолятора, наведенный при заливке основной мае- сь1 жидкой стали. На зеркало жидкой стали в прибыльной части литейной формы подают слой оксидов железа толщиной 50 мм, после расплавления которого наводят слой теплойзолятора ТОЛ1ЩНОЙ 100 мм, нижнюю половину которого составляет перлит, а верхнюю асбестовая крошка о I

Через 6 ч после первой доливки в

прибьшьную часть литейной формы через литн.ик производят вторую доливку жидкой стали марки 15Л и удаляют слой тёплоизол ятора, наведенный после первой доливки. На зеркало жидкой стали в прибыльной части литейной формы п-одают слой оксидов железа толщиной 50 мм, после расплавления которого- наводят слой теплоизолятора толщиной 100 MMj нижнюю половину котрого ео.ставляет перлит, а верхнюю - асбестовая кроппса.

Через 10 ч после второй доливки в прибыльную часть литейной формь

08.2

производят третью доливку жидкой стали марки ЮЛ и выполняют те же работы, что и после второй доливки.

В качестве оксидов железа используют FeO,

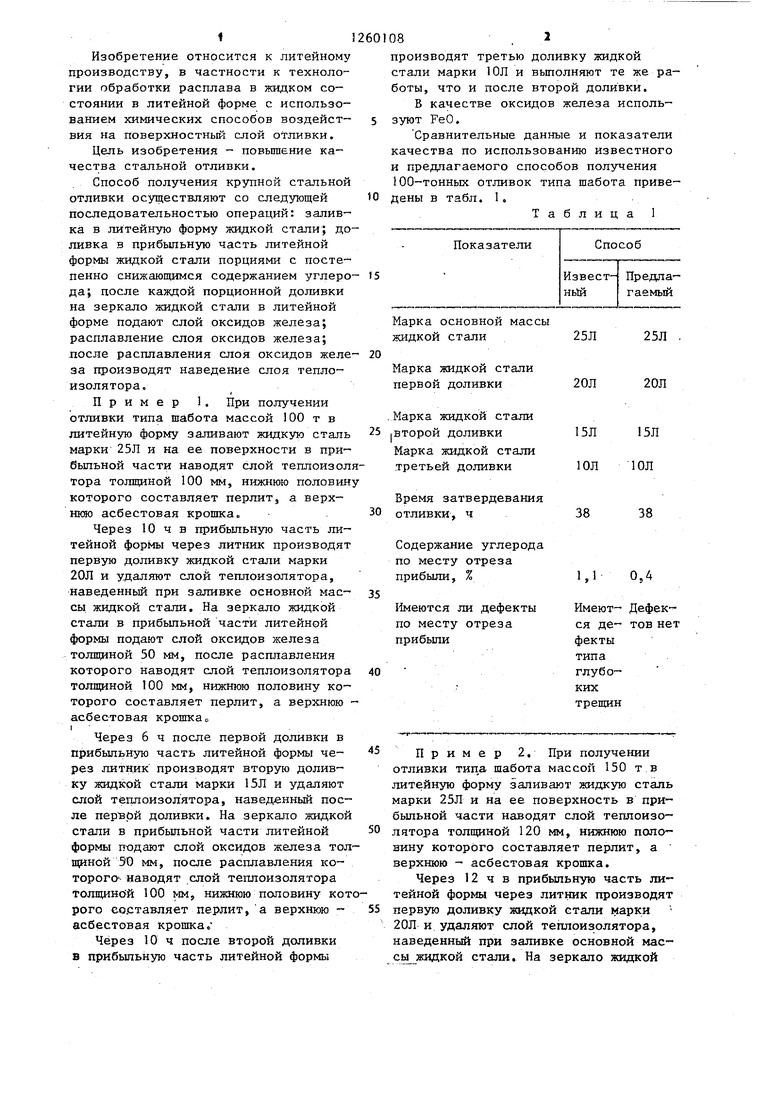

Сравнительные данные и показатели качества по использованию известного и предлагаемого способов получения 100-тонных отливок типа шабота приведены в табл. 1,

Таблица 1

Показатели

Способ

Известнь1й

Предлагаемый

ы

25Л

20Л

25Л .

20Л

15Л 15Л ЮЛ ЮЛ

38

38

1,1 0,4

Имеют- Дефек- ся де- тов нет фекты типа глубокихтрещин

Пример 2. При получении отливки тида шабота массой 150 т в литейную форму заливают жидкую сталь марки 25Л и на ее поверхность в прибыльной части наводят слой теплоизолятора толщиной 120 мм, нижнюю ПСШО

вину которого составляет перлит, а верхнюю - асбестовая крошка.

Через 12 ч в прибыльную часть литейной формы через литник производят первую доливку жидкой стали марки 20Л и удаляют слой теплоизолятора, наведенный при заливке основной массы жидкой стали. На зеркало жидкой

стали в прибыльной части литейной формы подают слой оксидов железа толщиной 60 мм, после расплавления которого наводят слой теплоизолятора толщиной 120 мм, нижнюю половину ко- торого составляет перлит, а верхнкмо - асбестовая крошкао

Через 10 ч после первой доливки в прибыльную часть литейной формы через литник производят вторую доливку жидкой стали марки 15Л и удаляют слой теплоизолятора, наведенный после первой доливки. На зеркало жидкой стали в прибыльной части литейной формы подают слой оксидов железа толщиной 60 мм, после расплавления которого наводят, слой теплоизолятора толщиной 120 мм, нижнкяо половину которого составляет перлит, а верхнюю - асбестовая крошка.

Через 10.ч после второй доливки в прибыльную часть литейной формы через литник прои зводят третью доливку жидкой стали марки 10Л и выполняют те же работы-, что и после второй до-

ЛИЗКИ.

Через 12 ч после.третьей доливки в прибьшьную часть литейной формы производят четвертую доливку жидкой стали марки ЮЛ и выполняют те же работы, что и после третьей доливки.

В качестве оксидов железа используют FeO.

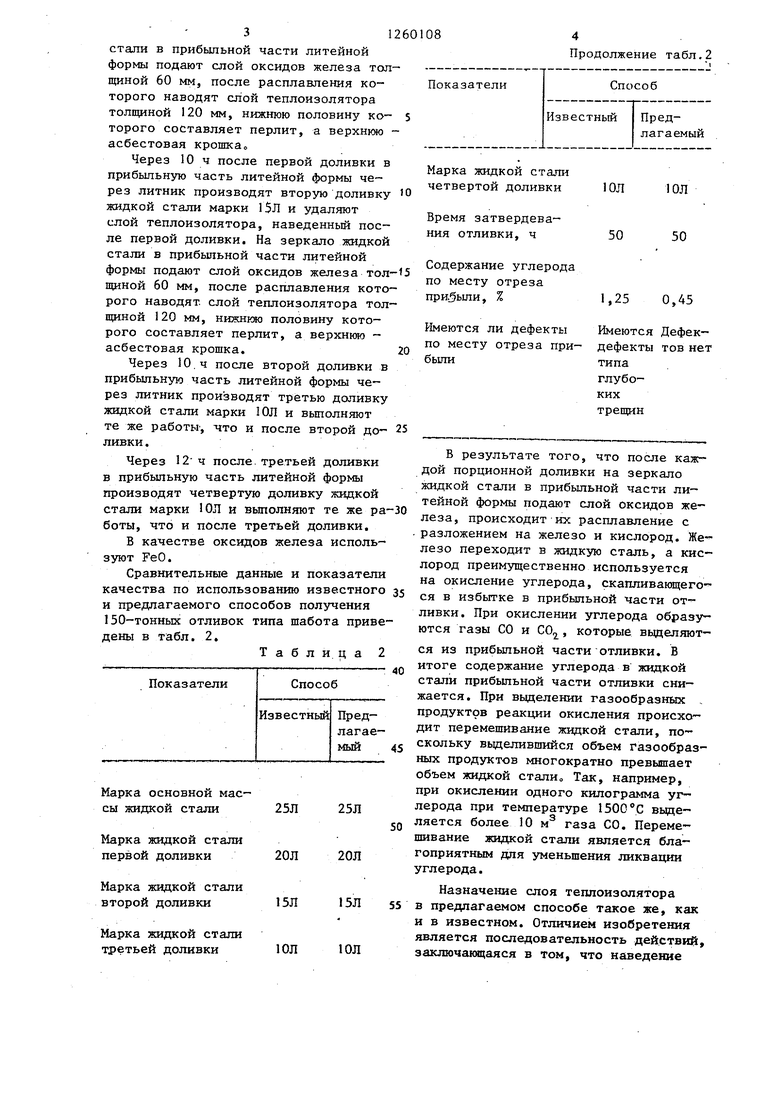

Сравнительные данные и показатели качества по использованию известного и предлагаемого способов получения 150-тонных отливок типа шабота приведены в табл. 2,

Таблица 2

Марка основной массы жидкой стали

Марка жидкой стали

первой доливки

Марка жидкой стали

второй доливки

Марка жидкой стали

третьей доливки

Продолжение табл.2

-

ЮЛ

50

ЮЛ

50

1,25 0,45

Имеются Дефек- дефекты тов нет типа глубокихтрещин

Б результате того, что после каждой порционной доливки на зеркало жидкой стали в прибыльной части литейной формы подают слой оксидов железа, происходит их расплавление с . разложением на железо и кислород. Железо переходит в жидкую сталь, а кислород преимущественно используется на окисление углерода, скапливающегося в избытке в прибыльной части отливки. При окислении углерода образуются газы СО и СО, которые вьоделяются из прибыльной части отливки. В итоге содержание углерода в жидкой стали прибыльной части отливки снижается. При вьщелении газообразных . продуктов реакции окисления происходит перемешивание жидкой стали, поскольку выделившийся объем газообразных продуктов многократно превышает объем жидкой стали Так, например, при окислении одного килограмма углерода при температуре вьще- ляется более 10 м газа СО, Перемешивание жидкой стали является благоприятным для уменьшения ликвации углерода.

Назначение слоя теплоизолятора в предлагаемом способе такое же, как и в известном. Отличием изобретения является последовательность дей.ствий, заключающаяся в том, что наведение

слоя теплоизолятора осуществляют после расплавления слоя оксидов железа, а не сразу же после доливки, жидкой стали. Этот признак является существенным, поскольку наведение слоя теплоизолятора ранее расплавления слоя оксидов железа приводит к смешению оксидов железа и теплоизолятора, в результате чего снижается эффективность воздействия оксидов железа на уменьшение содержания углерода р прибыльной части отливки.

Подача слоя оксидов железа на зеркало жидкой стали после каждой порционной доливки жидкой стали также является существенным признаком. Затвердевание жидкой стали со стороны поверхности литейной формы начинается преимущественно с тем же составом углерода, что получен при вьшуске жидкой стали из металлургической печи, т.е. при зтом не наблюдается ликвации углерода. К моменту доливки первой порции жидкой стали в литейную форму толщина затвердевшего слоя

12601086

стали увеличивается с одновременным повьппением содержания углерода в оставшемся объеме жидкой стали, причем перед каждой последующей порционной доливкой объем жидкой стали в литейной форме уменьшается, а содержание углерода в зтом объеме увеличивается.

10 Формула изобретения

Способ получения крупной стальной атливки, включающий заливку в литейную форму жидкой стали, доливку в

5 прибыльную часть литейной формы металла порциями с постепенно снижающимся содержанием углерода, а затем введение теплоизолятора, отличающийся тем, что, с целью

20 .повышения качества стальной отливки, после доливки в прибыльную часть формы порции жидкой стали на зеркало металла в прибьшьную часть литейной формы подают слой оксидов железа, а

25 теплоизолятор вводят после расплавления слоя оксидов железа.

Составитель И. Журина Редактор Е, Копча Техред Л. Сердюкова Корректорам. Шароши

5164/7

Тираж 757 Подписное ВНИШШ Государственного комитета СССР

по делам изобретений и открытий ПЗаЗЗ, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

Способ получения крупной стальной атливки, включающий заливку в литейную форму жидкой стали, доливку в

прибыльную часть литейной формы металла порциями с постепенно снижающимся содержанием углерода, а затем введение теплоизолятора, отличающийся тем, что, с целью

.повышения качества стальной отливки, после доливки в прибыльную часть формы порции жидкой стали на зеркало металла в прибьшьную часть литейной формы подают слой оксидов железа, а

теплоизолятор вводят после расплавления слоя оксидов железа.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения стальных слитков | 1990 |

|

SU1782186A3 |

| Способ получения слитков без прибыльной части | 1989 |

|

SU1729684A1 |

| Смесь для утепления головной части стального слитка | 1980 |

|

SU910321A1 |

| Экзотермическая смесь для утепления головной части слитка | 1975 |

|

SU547287A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОТЛИВОК ГРЕБНЫХ ВИНТОВ ИЗ СПЛАВОВ НА МЕДНОЙ ОСНОВЕ | 1996 |

|

RU2089342C1 |

| Способ получения многослойного слитка | 1987 |

|

SU1713732A1 |

| СПОСОБ ОТЛИВКИ СЛИТКОВ | 1994 |

|

RU2083316C1 |

| Литейная стопочная форма | 1978 |

|

SU740393A1 |

| Прибыльная надставка | 1984 |

|

SU1199438A1 |

| Устройство для изготовления литых заготовок | 1979 |

|

SU854583A1 |

Изобретение относится к области литейного производства, в частности к технологии обработки расплава в жидком состоянии в литейной форме с использованием химических способов воздействия на поверхностный слой отливки. Цель изобретения - повышение качества стальной отливки. Повышение качества стальной отливки достигается тем, что после доливки в прибыльную часть формы порции жидкой стали на зеркало металла в прибьшь- ную часть литейной формы подают слой оксидов железа, а теплоизолятор вво- дят после расплавления слоя оксидов -железа. К моменту доливки первой порции жидкой стали в литейную форму толщина затвердевшего слоя стали увеличивается с одновременным повышением содержания углерода в оставшемся объеме стали. 2 табл. I (Л ts9 Од

| Закладочный трубопровод | 1951 |

|

SU112740A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Приспособление для разматывания лент с семенами при укладке их в почву | 1922 |

|

SU56A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Штатив для геодезических инструментов | 1945 |

|

SU68820A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1986-09-30—Публикация

1985-01-18—Подача