(54) ЛИТЕЙНАЯ СТОПОЧНАЯ ФОРМА

1

Изобретение относится к области .литейного производства, в частности к оборудованию для кокильного литья.

Известна литейная стопочная фор- ма, включающая в себя секционные кокили, установленный в середине кокилей песчаный стержень с пережимньгми каналами и прибьшьными полостями, связанными посредством литниковых дов с полостью формы 1.

Недостатком этой стопочной формы является наличие значительного количества закристаллизовавшегося металла в, литниково-прибыльных полостях внутри центрового стержня, в силу че-|5 го существенно снижается полезный кбэффициент использования металла, т.е. уменьшается процент выхода годного литья.

Цель изобретения. - повышение выхода годного литья.

Поставленная цель достигается тем, что центровой стержень выполненс внутренними выступами,расположенными в головной части между заливочным отверстием со стороны торца и верхней прибыльной полостью, причем поперечные сечения пережимных каналов выполнены последовательно уменьшающимися 30

от верхнего торца до нижней прибыльной полости центрового стержня.

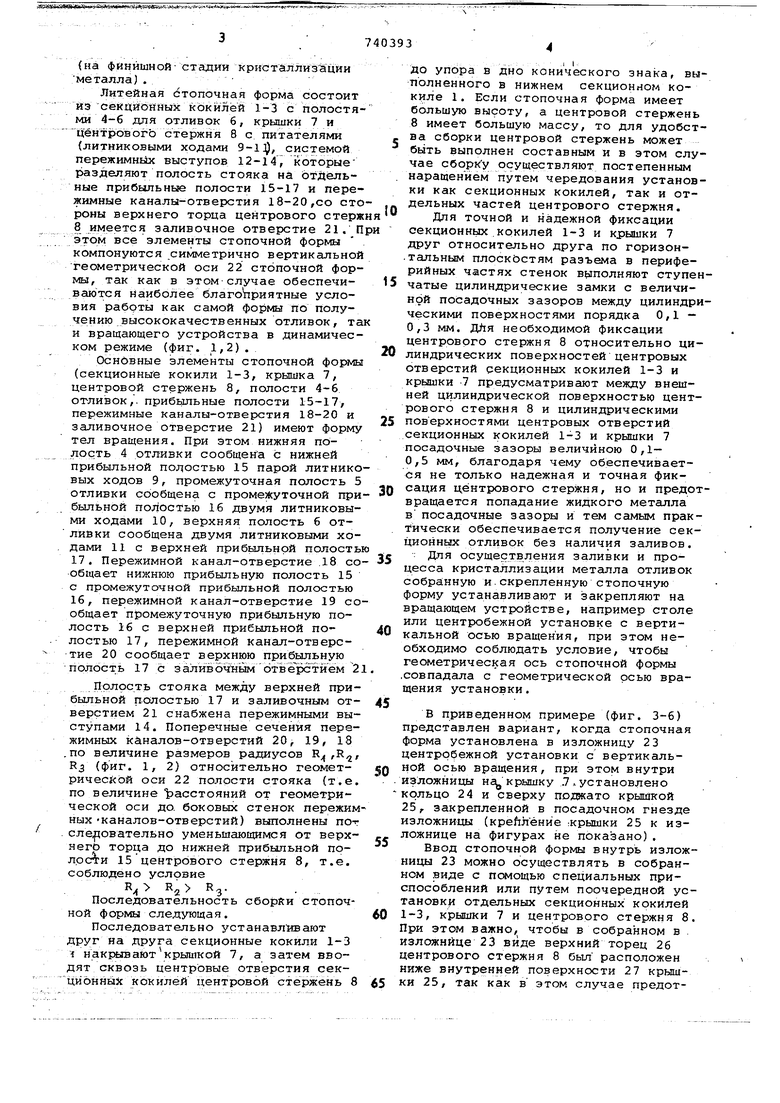

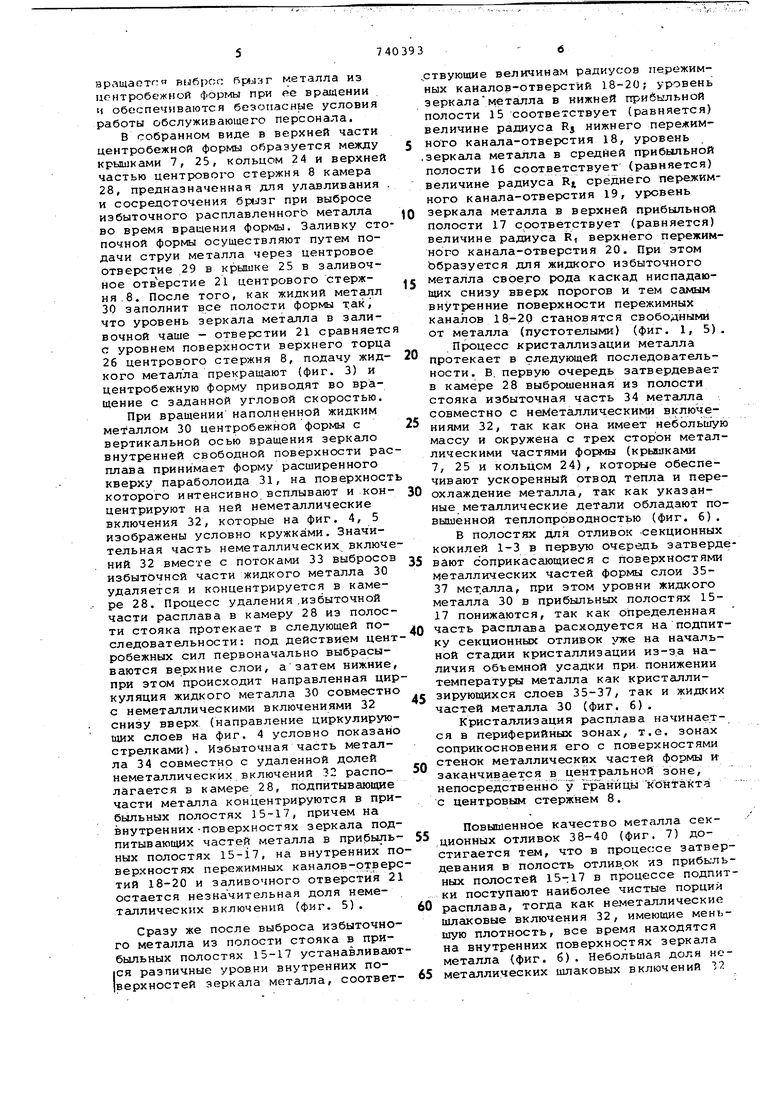

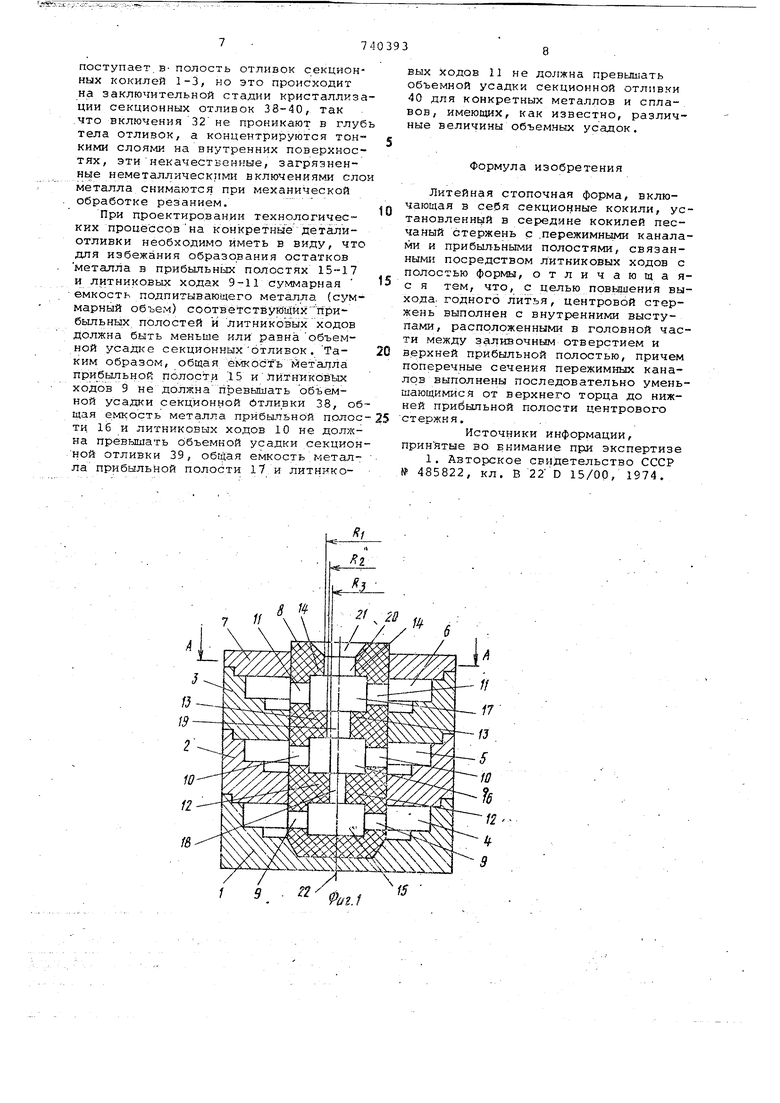

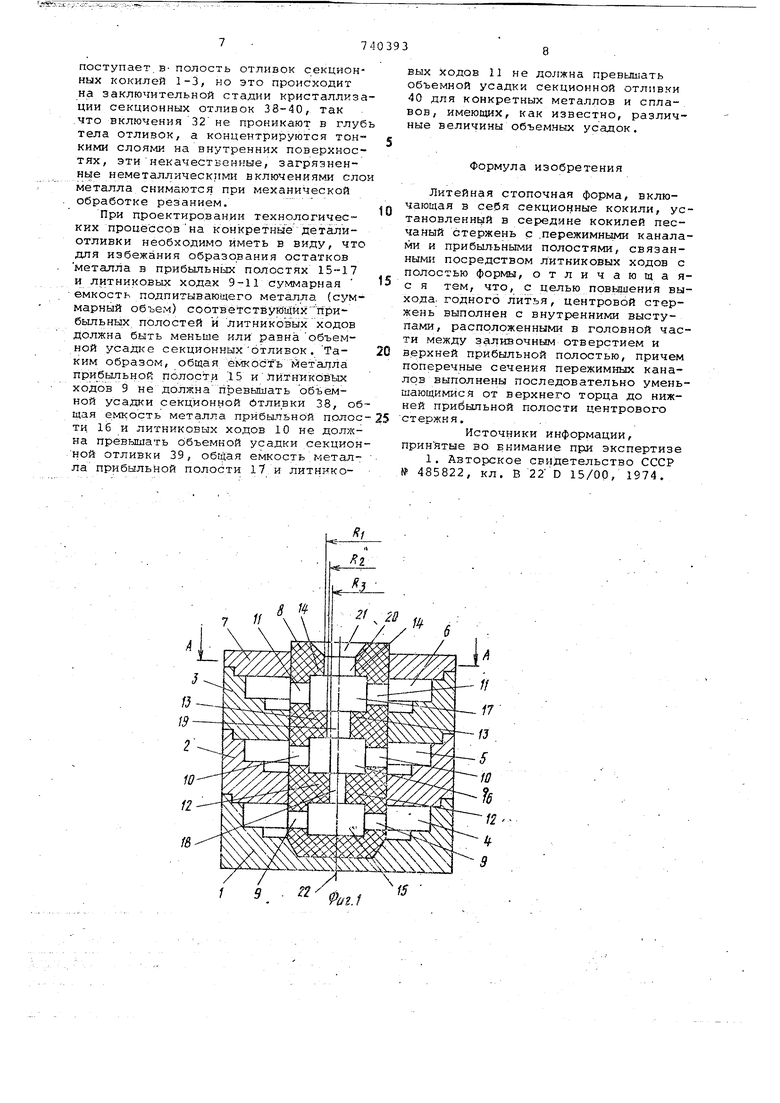

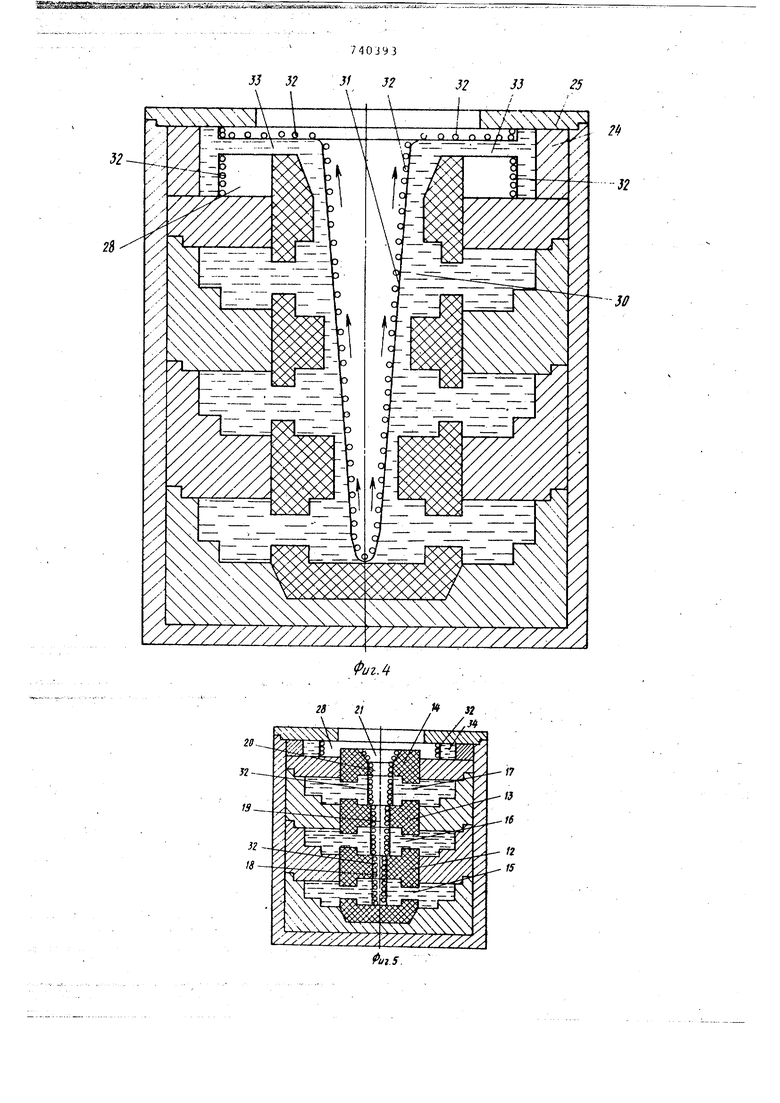

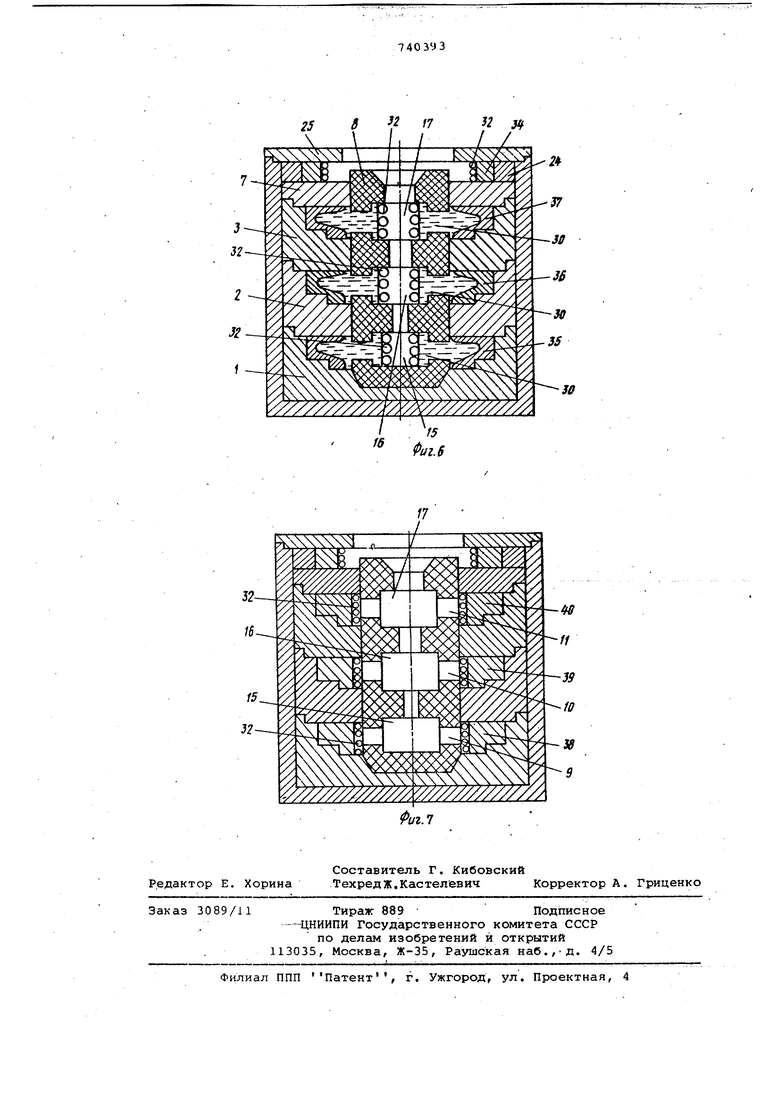

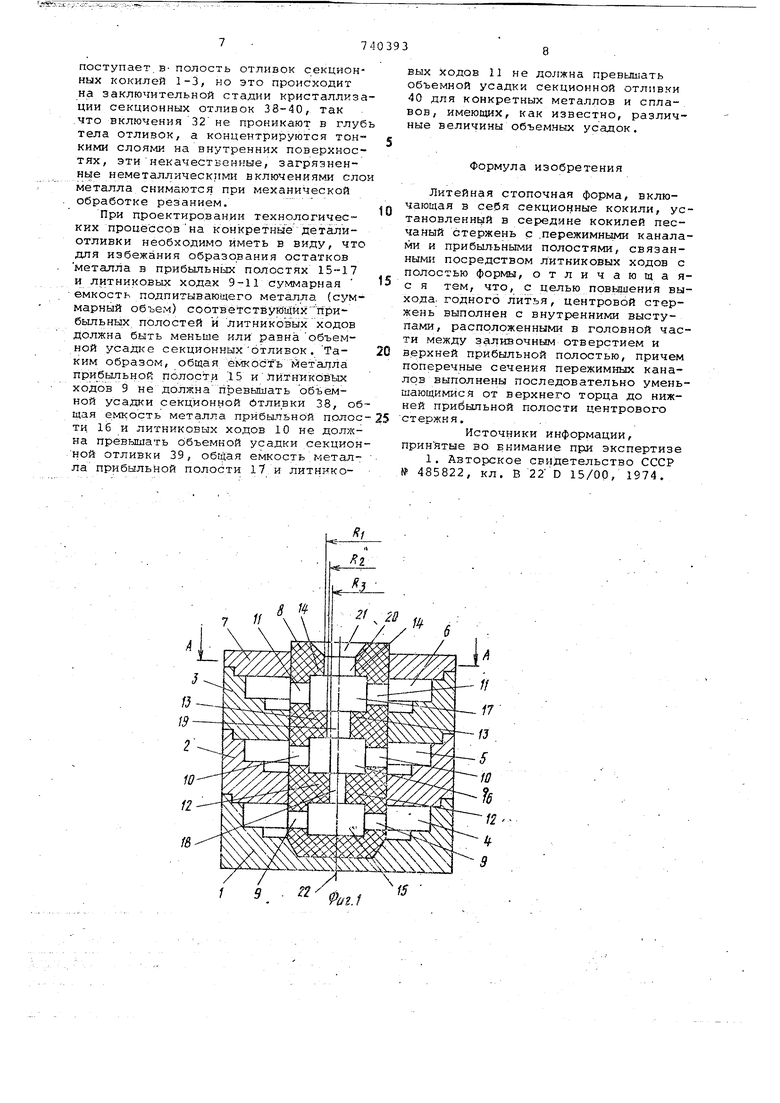

На фиг. 1 изображен центральноосевой разрез стопочной формы в сборе;, на фиг. 2 - поперечный разрез стопочной формы по верхним пережимным выступам, расположенным между заливочным отверстием и верхней прибыльной полостью; на фиг. 3 - центрально-осевой разрез заполненной жидким металлсм стопочной формы, помещённой в устройство для вращения (в состоянии-покоя); на фиг. 4 - центрально-осевой разрез заполненной жидКИМ мeтaллo стопочной фермы, помещенной в устройство., для вращения (в первоначальный момент вращения формы); на фиг. 5 - центрально-осевой разрез заполненной жидким металлом стопочной формы, помещенной в устройство для вращения (на стадии, когда избыток жидкйго металла полностью удален из полости стояка); на фиг. 6 - центрально-осевой разрез заполненной металлом стопочной формы, помещенной в устройство для вращения (на промежуточной стадии кристаллизации металла) ; на фиг. 7 - центрально-осевой разрез стопочной формы совместно с металлом и вращающим устройством

(на финишной-стадии крнсталлизйции металлаJ.

Литейная Стопочная форма состоит из секдйЬйных кокилей 1-3 с полостями 4-6 для отливок 6, крышки 7 и центрового стержня 8 с питателями (литниковыми ходами 9-1 :), системой пережимнь4х выступов 12-14, которые разделяют полость стояка на отдельные прибыльные полости 15-17 и пережимные каналы-отверстия 18-2О,со стороны верхнего торца центрового стержн iB имеется заливочное отверстие 21. Пр этом все элементы стопочной формы компонуются симметрично вертикальной геометрической оси 22 стопочной формы, так как в этом-случае обеспечиваются Наиболее благо приятные условия работы как самой формы по получению высококачественных отливок, так и вращающего устройства в динамическом режиме (фиг. 1,2).

Оснбвные элементы стопочной (секционные кокили 1-3, крышка 7, центровой стержень 8, полости 4-6 от-ливок/. прибыльные полости 15-17, пережимные каналы-отверстия 18-20 и заливочное отверстие 21) имеют форму тел вращения. При этом нижняя полость 4 отливки сообщена с нижней прибыльной полостью 15 парой литниковых ходов 9, промежуточная полость 5 отливки сообщена с промежуточной прибыльной полостью 16 двумя литниковыми ходами 10, верхняя полость б отливки сообщена двумя литниковыми ходами 11 с верхней прибыльной полостью 17. Пережимной канал-отверстие .18 сообтает нижнюю прибыльную полость 15 с промежуточной прибыльной полостью 16, пережимной канал-отверстие 19 сообщает промежуточную прибыльную полость 16 с верхней прибыльной полостью 17, пережимной канал-отверстие 20 сообщает верхнюю прибыльную полость 17 с заливбчньм 6т ве рстйем 21

Полость стояка между верхней прибыльной полостью 17 и заливочным отверстием 21 снабжена пережимными выступами 14. Поперечные сечения пережимных каналов-отверстий 20, 19, 18 .по величине размеров радиусов R,R, R (фиг. 1, 2) относительно геометрической оси 22 полости стояка (т.е. по величине расстояний от геометрической оси до. боковых стенок пережимных -каналов-отверстий) выполнены пот следовательно уменьшающимся от верхнего торца до нижней прибыльной полости 15 центрового стержня 8, т.е. соблюдено условие

К R2 R.

Последовательность сборки стопочной формы следующая.

Последовательно устанавливают друг на друга секционные кокили 1-3 1 накрывают крышкой 7, а затем вводят сквозь центровые отверстия секционных кокилей центровой стержень 8

740393

до упора в дно конического знака, выполненного в нижнем секционном кокиле 1. Если стопочная форма имеет большую высоту, а центровой стержень 8 имеет большую массу, то для удобства сборки центровой стержень может быть выполнен составным и в этом случае сборку осуществляют постепенным наращением путем чередования установки как секционных кокилей, так и отдельных частей центрового стержня.

Для точной и надежной фиксации секционных.кокилей 1-3 и крышки 7 друг относительно друга по горизон.тальным плоскостям разъема в периферийных частях стенок в лполняют ступечатые цилиндрические замки с величиной посадочных зазоров между цилиндрческими поверхностями порядка 0,1 - 0,3 мм. ДЛя необходимой фиксации центрового стержня 8 относительно цилиндрических поверхностей центровых отверстий секционных кокилей 1-3 и крышки -7 предусматривают между внешней цилиндрической поверхностью центрового стержня 8 и цилиндрическими поверхностями центровых отверстий секционных кокилей 1-3 и крышки 7 посадочные зазоры величиною 0,1- 0,5 мм, благодаря чему обеспечивается не только надежная и точная фиксация центрового стержня, но и предовращается попадание жидкого металла в посадочные зазоры и тем самым прак ически обеспечивается получение секционных отливок без наличия заливов.

Для осуществления заливки и процесса кристаллизации металла отливок собранную и скрепленную стопочную форму устанавливают и закрепляют на вращающем устройстве, например столе или центробежной установке с вертикальной осью вращения, при этом необходимо соблюдать условие, чтобы геометрическая ось стопочной формы .совпадала с геометрической осью вращения установки.

В приведенном примере (фиг. 3-6) представлен вариант, когда стопочная форма установлена в изложницу 23 центробежной установки с вертикальной осью вращения, при этом внутри изложницы н крышку .7 л установлено кольцо 24 и сверху подасато крышкой 25,. закрепленной в посадочном гнезде изложницы (креАлёние крышки 25 к изложнице на фигурах не показано).

Ввод стопочной формы внутрь изложницы 23 можно осуществлять в собранном виде с помощью специальных приспособлений или путем поочередной установки отдельных секционных кокилей 1-3, крышки 7 и центрового стержня 8 При этом важно, чтобы в собранном в . изложнице 23 виде верхний торец 26 центрового стержня 8 был расположен ниже внутренней поверхности 27 крышки 25, так как в этом случае предотврлщаотп выброс бриз г металла из центробежной форг.1ы при ее вращении ч обоспечиваются безопасные условия работы обслуживающего персонала.

В собранном виде в верхней части центробежной формы образуется между крышками 7, 25, кольцом 24 и верхней частью центрового стержня 8 камера 28, предназначенная для улавливания и сосредоточения бриэг при выбросе избыточного расплавленного металла во время вращения формы. Заливку стопочной формы осуществляют путем подачи струи металла через центровое отверстие 29 в крышке 25 в заливочное отверстие 21 центрового стержНЯ.8. После того, как жидкий металл 30 заполнит все полости формы т.ак, что уровень зеркала металла в заливочной чаше - отверстии 21 сравняетс с уровнем поверхности верхнего торца 26 центрового стержня 8, подачу жидкого металла прекращают (фиг. 3) и центробежную форму приводят во вращение с заданной угловой скоростью.

При вращении наполненной жидким металлом 30 центробежной формы с вертикальной осью вращения зеркало внутренней свободной поверхности расплава принимает форму расширенного кверху параболоида 31, на поверхност которого интенсивно всплывают и концентрируют на ней неметаллические включения 32, которые на фиг. 4, 5 изображены условно кружками. Значительная часть неметаллических включений 32 вместе с потоками 33 выбросов избыточной части жидкого металла 30 удаляется и концентрируется в камере 28. Процесс удаления .избыточной части расплава в камеру 28 из полости стояка протекает в следующей последовательности: под действием цeнт робежных сил первоначально выбрасываются верхние слои, а затем нижние, при этом происходит направленная циркуляция жидкого металла 30 совместно с неметаллическими включениями 32 снизу вверх (направление циркулирующих слоев на фиг. 4 условно показано стрелками). Избыточная часть металла 34 совместно с удаленной долей неметаллических включений 32 располагается в камере 28, подпитывающие части металла концентрируются в прибыльных полостях 15-17, причем на внутренних -поверхностях зеркала подпитывающих частей металла в прибыльных полостях 15-17, на внутренних поверхностях пережимных каналов-ртверстий 18-20 и заливочного отверстия 21 остается незначительная доля немеТсшлических включений (фиг. 5).

Сразу же после выброса избыточного металла из полости стояка в прибыльных полостях 15-17 устанавливаются различные уровни внутренних по|верхностей зеркала металла, соответ.ствующие величинам радиусов пережимных каналов-отверстий 18-20 уровень зеркаламеталла в нижней прибыльной полости 15 соответствует (равняется) величине радиуса Rj нижнего пережимного канала-отверстия 18, уровень .зеркала металла в средней прибьшьной полости 16 соответствует (ргшияется) величине радиуса Rj среднего пережимного канала-отверстия 19, уровень зеркала металла в верхней прибыльной полости 17 соответствует (равняется) величине радиуса R, верхнего пережимного канала-отверстия 20. При этом Ьбразуется для жидкого избыточного металла своего рода каскад ниспадающих снизу вверх порогов и тем самым внутренние поверхности пережимных каналов 18-20 становятся свободными от металла (пустотелыми) (фиг. 1, 5)

Процесс кристаллизации металла протекает в следующей последовательности. В, первую очередь затвердевает в камере 28 выброшенная из полости стояка избыточная часть 34 металла совместно с нек(еталлическими включениями 32, так как она имеет небольшую массу и окружена с трех сторон металлическими частями формы (крышками 7, 25 и кольцом 24), которые обеспечивают ускоренный отвод тепла и переохлаждение металла, так как указанные металлические детали обладают повышенной теплопроводностью (фиг. 6).

В полостях для отливок -секционных кокилей 1-3 в первую очередь затвердевают соприкасающиеся с поверхностями металлических частей формы слои 3537 мет.алла, при этом уровни жидкого металла 30 в прибыльных полостях 1517 понижаются, так как определенная часть расплава расходуется на подпитку секционных отливок уже на начальной стадии кристаллизации из-за наличия объемной усадки при. понижении температуры металла как кристаллизирующихся слоев 35-37, так и жидких частей металла 30 (фиг. 6).

Кристаллизация расплава начинается в периферийных зонах, т.е. зонах соприкосновения его с поверхностями стенок металлических частей формы изаканчивается в центральной зоне, непосредственно у гранйцы кбнтакта с центровым стержнем 8.

Повышенное качество металла сек,ционных отливок 38-40 (фиг. 7) достигается тем, что в процессе затвердевания в полость отливок из прибыльных полостей 15-17 в процессе подпитки поступают наиболее чистые порций расплава, тогда как неметаллические шлаковые включения 32, имеющие меньшую плотность, все время находятся на внутренних поверхностях зеркала металла (фиг. б). Небольшая доля неметаллических шлаковых включений 3. поступает в- полость отливок секционных кокилей 1-3, но это происходит на заключительной стадии кристаллиза ции секционных отливок 38-40, так .что включения 32 не проникают в глуб тела отливок, а концентрируются тонкими слоями на внутренних поверхностях, этинекачественные, загрязненные неметаллическими включениями сло металла снимаются при механической обработке резанием. При проектировании технологических процессов на конкретные деталиотливки необходимо иметь в виду, что для избежания образования остатков металла в прибыльных полостях 15-17 и литниковых ходах 9-11 суммарная емкость подпитывающего металла (суммарный объем) соответствуй11|йх прибыльных полостей и литниковых ходов должна быть меньше или равна объемной усадке секционныхотливок. Таким образом, общая емкбс ь металла прибыльной полости 15 илктниковЫх ходов 9 не должна превЕзплать объемной усадки секционной Отливки 38, об щая емкость металла прибыльной полос ти. 16 и литниковых ходов 10 не должна превышать объемной усадки секцион ной отливки 39, емкость металла прибыльной полости 17 и литниковых ходов 11 не должна превы11 ать объемной усадки секционной отливки 40 для конкретных металлов и сплавов, имеющих, как известно, различные величины об-ьемНЕлх усадок. Формула изобретения Литейная стопочная форма, включающая в себя секционные кокили, установленный в середине кокилей песчаный стержень с .пережимньгми каналами и прибыл-ьными полостями, связанными посредством литниковых ходов с полостью формы, отличающаяс я тем, что, с целью повышения выхода, годного литья , центровой стержень выполнен с внутренними выступами, расположенными в головной части между заливочным отверстием и верхней прибыльной полостью, причем поперечные сечения пережимных каналов выполнены последовательно уменьшающимися от верхнего торца до нижней прибыльной полости центрового стержня. . Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 485822, кл. В 22 D 15/00, 1974.

| название | год | авторы | номер документа |

|---|---|---|---|

| Литейная стопочная форма | 1980 |

|

SU900958A2 |

| Центробежная стопочная форма | 1977 |

|

SU698718A1 |

| Литейная стопочная форма | 1979 |

|

SU772701A1 |

| Литейная стопочная форма | 1974 |

|

SU485822A1 |

| Центробежная стопочная форма | 1979 |

|

SU793707A1 |

| Центробежная литейная машина с вертикальной осью вращения | 1987 |

|

SU1426695A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОТЛИВОК ГРЕБНЫХ ВИНТОВ ИЗ СПЛАВОВ НА МЕДНОЙ ОСНОВЕ | 1996 |

|

RU2089342C1 |

| КОКИЛЬ ДЛЯ ЛИТЬЯ ЛОПАСТЕЙ КОРАБЕЛЬНЫХ ГРЕБНЫХ ВИНТОВ ИЗ ТИТАНОВЫХ СПЛАВОВ | 2014 |

|

RU2602314C2 |

| Кокиль | 1979 |

|

SU835620A1 |

| Литейная форма для получения отливок направленной кристаллизацией | 1984 |

|

SU1337185A1 |

iS

Я

Л

Авторы

Даты

1980-06-15—Публикация

1978-04-17—Подача