1260374 .1

Изобретение относится к резиновой изоцианатсодержащий олигомер вводят промышленности и может быть использо- в 1-й стадии. Вулканизующую систему вано в производстве шин и резинотех- (серу, сульфенамид, дитиодиморфолин),

а также дисульфидалкипфенолформаль- I дегидную смолу или модификатор РУ вводят во 11-й стадии, продолжитель- ность смешения 3 мин. Температура в конце цикла смешения 100-110°С. Сменических изделии.

Цель изобретения - повьш ение теплостойкости, сопротивления разд1фу и динамического модуля вулканизата.

Блокированные изодианатсодержащие олигомеры получают путем смешения и

си вулканизуют в прессе при 145 С

последующего термостатирования изоци- 10 в течение 30 мин..

анатсодержащего олигомера ФП-65 с Пример, Готовят вулканизуеаминокислотами или цинковыми солями

аминокислот при температуре 110-120 С

мую резиновую смесь на основе смеси 35 мас.ч. НК и 65 мае.ч. СКИ-3, В композицию вводят 1,0 мас.ч. серы,

нокислот используют аминокапроновую 15 мас.ч. сульфенамида М, 2,0 мас.ч.

кислоту (АКК), 2-амино-4-тиометилбу- стеарина, 4,0 мас.ч. цинковых белил.

в течение 10-150 мин. В качестве амитановую кислоту (метионин), а в каче- стве цинковых солей аминокислот - цинковую соль аминобензойной кислоты (ЦСАБК) или цинковую соль метионина (ЦСМ).

Блокированные аминокислотами или цинковыми солями аминокислот изоциа- натсодержащие олигомеры представляют собой твердые нетоксичные продукты, которые легко транспортируются, дозируются и перерабатываются на существующем оборудовании аналогично высокомолекулярным каучукам. Указанные блокированные изоцианатсодержащие олигомеры - термопластичные продукты линейного строения, при температуре переработки деблокируются и переходят

0,7 мас.ч. N-нитрозодифениламина, 1,8 мас.ч. диафена ФП, 0,5 мас.ч. неозона Д, 0,6 мас.ч. гексола ЗВ,

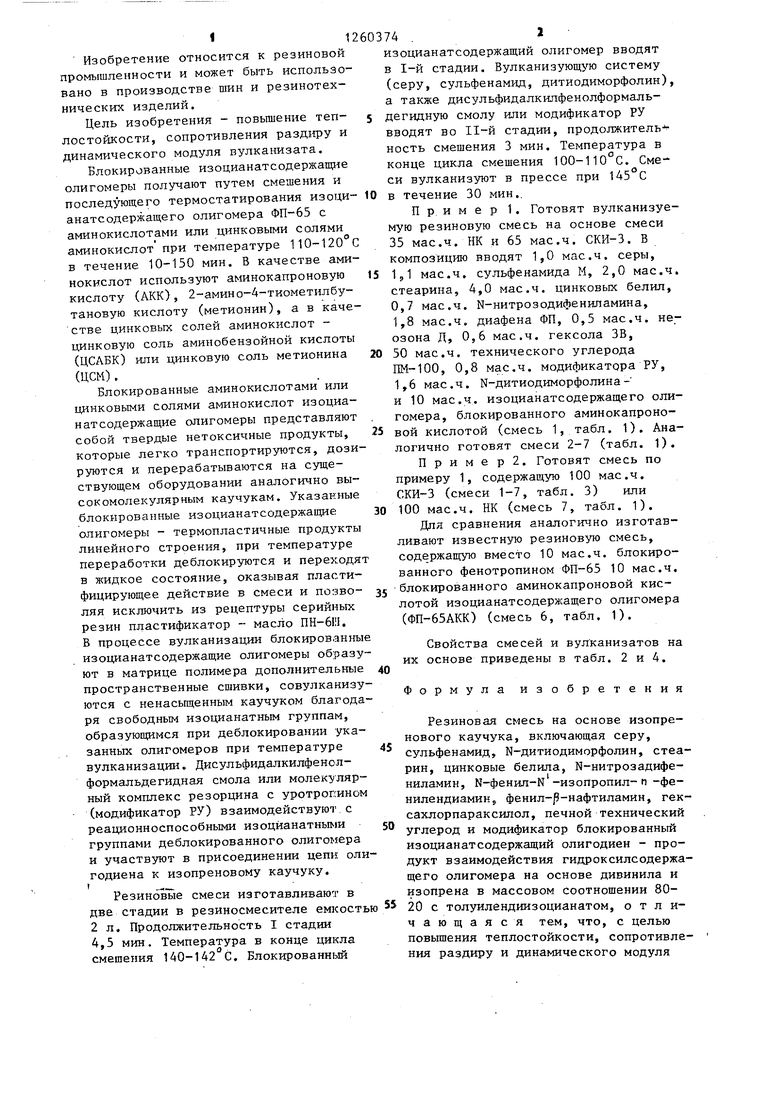

20 50 мас.ч. технического углерода да-100, 0,8 мас.ч. модификатора РУ, 1,6 мас.ч. N-дитиодиморфолина- и 10 мас.ч. изоцианатсодержащего олигомера, блокированного аминокапроно25 вой кислотой (смесь 1, табл. 1). Аналогично готовят смеси 2-7 (табл. 1),

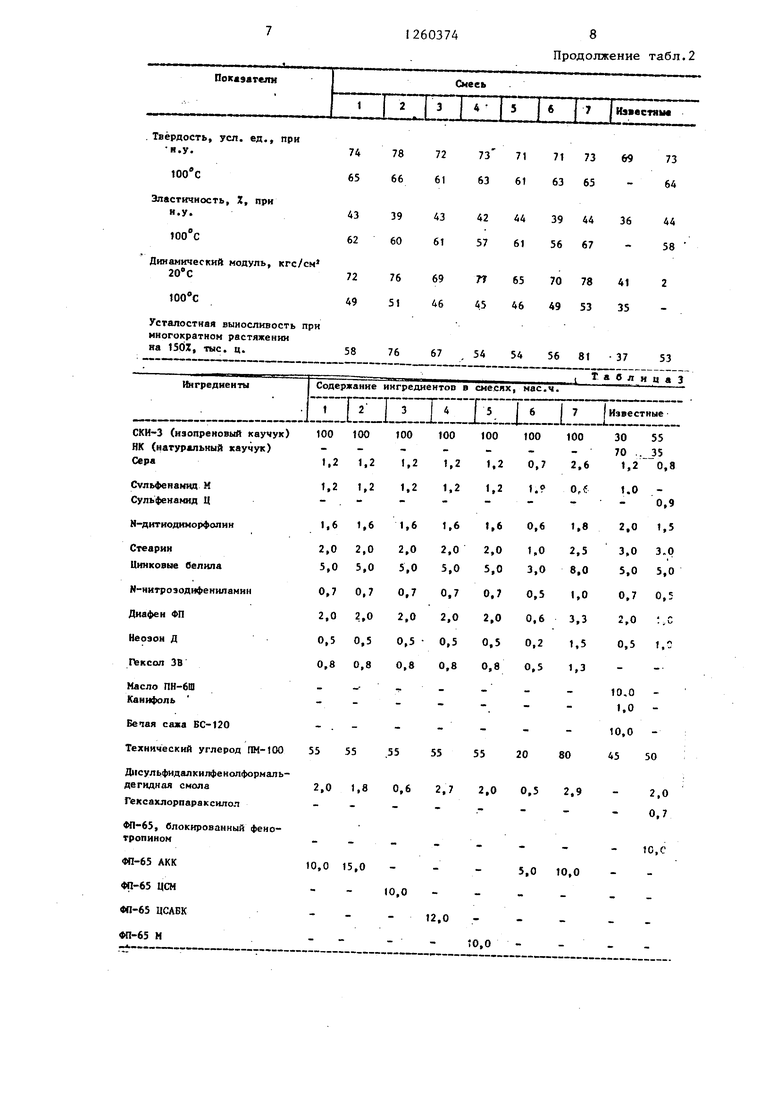

П р и м е р 2. Готовят смесь по примеру 1, содержащую 100 мас.ч. СКИ-3 (смеси 1-7, табл. 3) или

30 100 мас.ч. НК (смесь 7, табл. 1).

Для сравнения аналогично изготавливают известную резиновую смесь, содержащую вместо 10 мас.ч. блокированного фенотропином ФП-65 10 мас.ч.

Для сравнения аналогично изготавливают известную резиновую смесь, содержащую вместо 10 мас.ч. блокированного фенотропином ФП-65 10 мас.ч.

в жидкое состояние, оказывая пластифицирующее действие в смеси и позво- 35 блокированного аминокапроновой кисляя исключить из рецептуры серийных лотой изоцианатсодержащего олигомера резин пластификатор - масло ПН-б1 1. В процессе вулканизации блокированные изоцианатсодержащие олигомеры образуют в матрице полимера дополнительные 40 пространственные сшивки, совулканизу- ются с ненасьпденным каучуком благодаря свободным изоцианатным группам, образующимся при деблокировании указанных олигомеров при температуре 45 вулканизации. Дисульфидалкилфенол- формсшьдегидная смола или молекулярный комплекс резорцина с уротропином (модификатор РУ) взаимодействуют с реационноспособными изоцйанатными 50 группами деблокированного слигомера и участвуют в присоединении цепи оли- годиена к изопреновому каучуку,

РезинобТю смеси изготавливают в

две стадии в резиносмесителе ем состью 55 20 с толзшлендиизоцианатом, о т л и- 2 л. Продолжительность I стадии чающаяся тем, что, с целью 4,5 мин. Температура в конце цикла смешения 140-142 С, Блокированный

(ФП-65АКК) (смесь 6, табл. 1).

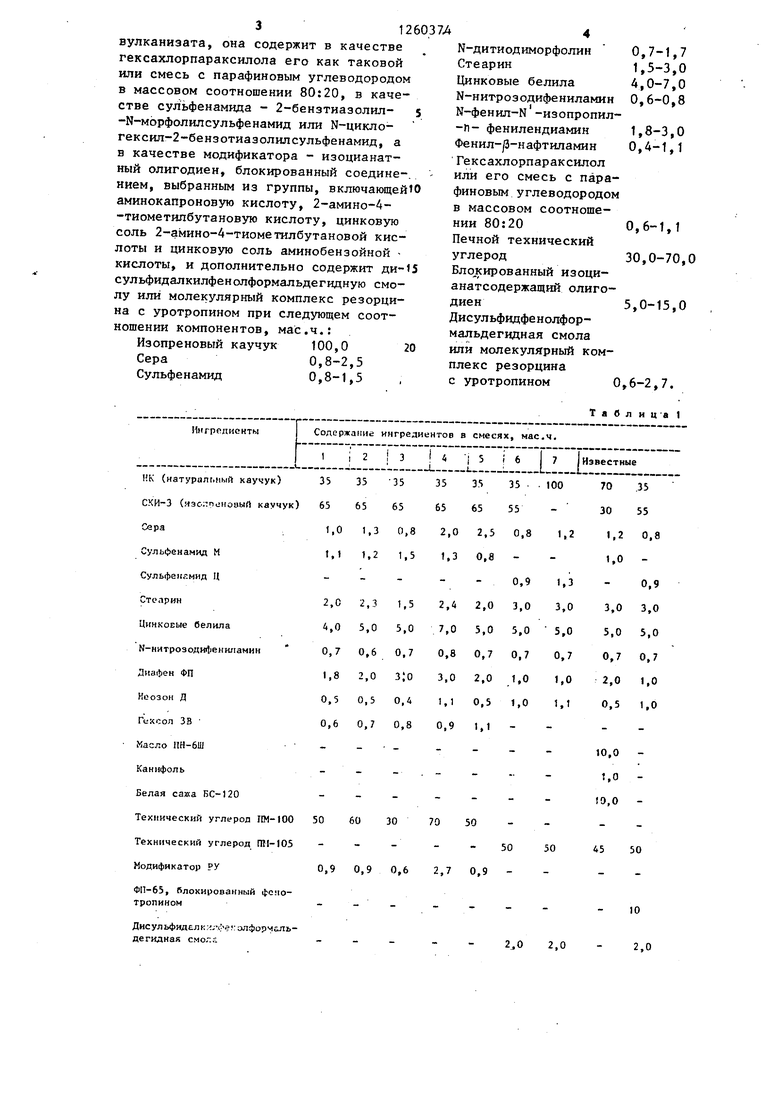

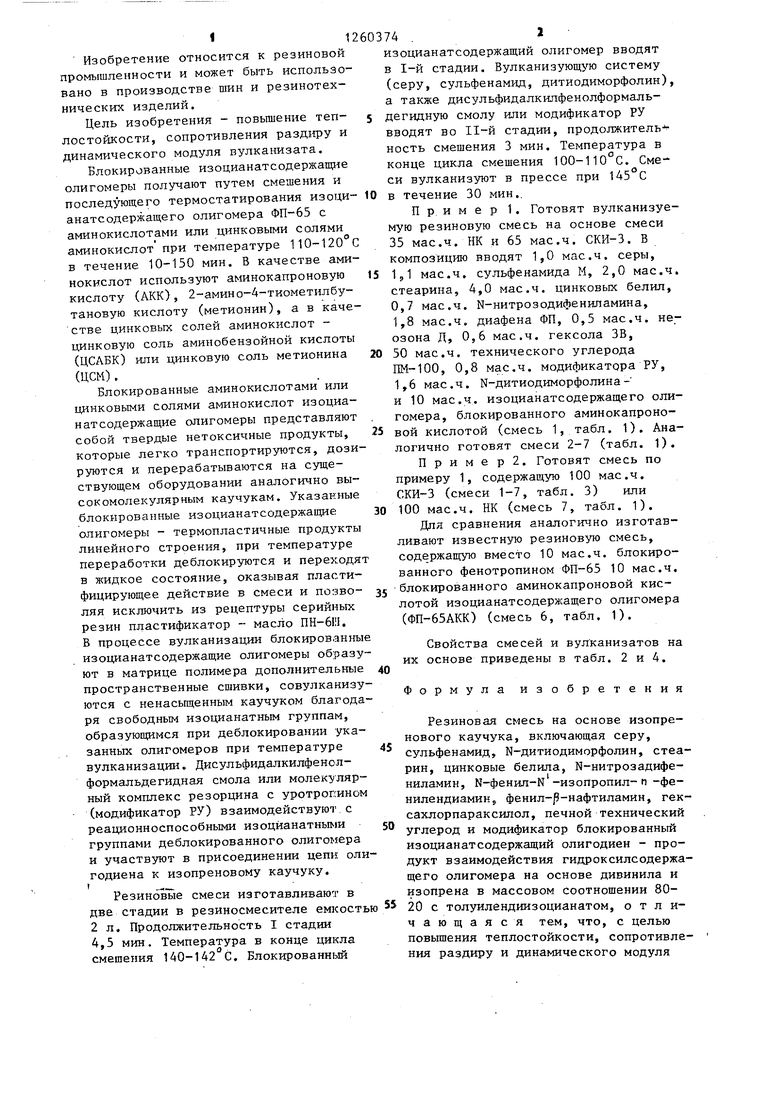

Свойства смесей и вулканизатов на их основе приведены в табл. 2 и 4.

Формула изобретения

Резиновая смесь на основе изопре- нового каучука, включающая серу, сульфенамид, N-дитиодиморфолин, стеа рин, цинковые белила, N-нитрозадифе- ниламин, Ы-фенил-к -изопропил-п-фе- нилендиамин, фенил-р-нафтиламин, гек сахлорпараксилол, печной технический углерод и модификатор блокированный изоцианатсодержащий олигодиен - продукт взаимодействия гидроксилсодержа щего олигомера на основе дивинила и изопрена в массовом соотношении 80повышения теплостойкости, сопротивления раздиру и динамического модуля

си вулканизуют в прессе при 145 С

0,7 мас.ч. N-нитрозодифениламина, 1,8 мас.ч. диафена ФП, 0,5 мас.ч. неозона Д, 0,6 мас.ч. гексола ЗВ,

50 мас.ч. технического углерода да-100, 0,8 мас.ч. модификатора РУ, 1,6 мас.ч. N-дитиодиморфолина- и 10 мас.ч. изоцианатсодержащего олигомера, блокированного аминокапроновой кислотой (смесь 1, табл. 1). Аналогично готовят смеси 2-7 (табл. 1),

П р и м е р 2. Готовят смесь по примеру 1, содержащую 100 мас.ч. СКИ-3 (смеси 1-7, табл. 3) или

100 мас.ч. НК (смесь 7, табл. 1).

Для сравнения аналогично изготавливают известную резиновую смесь, содержащую вместо 10 мас.ч. блокированного фенотропином ФП-65 10 мас.ч.

блокированного аминокапроновой кислотой изоцианатсодержащего олигомера

блокированного аминокапроновой кислотой изоцианатсодержащего олигомера

20 с толзшлендиизоцианатом, о т л и- чающаяся тем, что, с целью

(ФП-65АКК) (смесь 6, табл. 1).

Свойства смесей и вулканизатов на их основе приведены в табл. 2 и 4.

Формула изобретения

Резиновая смесь на основе изопре- нового каучука, включающая серу, сульфенамид, N-дитиодиморфолин, стеарин, цинковые белила, N-нитрозадифе- ниламин, Ы-фенил-к -изопропил-п-фе- нилендиамин, фенил-р-нафтиламин, гек- сахлорпараксилол, печной технический углерод и модификатор блокированный изоцианатсодержащий олигодиен - продукт взаимодействия гидроксилсодержа- щего олигомера на основе дивинила и изопрена в массовом соотношении 8020 с толзшлендиизоцианатом, о т л и- чающаяся тем, что, с целью

повышения теплостойкости, сопротивления раздиру и динамического модуля

31260

вулканизата, она содержит в качестве гексахлорпараксилола его как таковой или смесь с парафиновым углеводородом в массовом соотношении 80:20, в качестве сульфенамида - 2-бензтиазолил- $ -N-мЬрфолилсульфенамид или N-цикло- гексил-2-бензотиазолилсульфенамид, а в качестве модификатора - изоцианат- ный олигодиен, блокированный соедине-. нием, выбранным из группы, включающей О аминокапроновую кислоту, 2-амино-4- -тиометилбутановую кислоту, цинковую соль 2-амино-4-тиометилбутановой кислоты и цинковую соль аминобензойной - кислоты, и дополнительно содержит сульфидалкилфенолформальдегидную смолу или молекулярный комплекс резорцина с уротропином при следующем соотношении компонентов, мае.ч.:

Изопреновый каучук 100,0 20 Сера0,8-2,5

Сульфенамид 0,8-1,5

Технический углерод IIM-tOO

Технический углерод П11-105Модификатор РУ

Ф11-65, йлокированный фояотропином

Дисул2..ч; е;: олфорчьльдегидная смол..

N-дитиодиморфолин Стеарин

Цинковые белила N-нитрозодифениламин N-фeншl-N -изопропил -п- фенилендиамин Фенил-р-нафтиламин Гексахлорпараксилол или его смесь с парафиновым углеводородом в массовом соотношении 80:20 Печной технический углерод Блojкиpoвaнный изоци- анатсодержащий олигодиенДисульфидфенолфор- мальдегидная смола или молекулярный комплекс резорцина с уротропином

т а

60

30

70

50

50

50

45

50

2,7 0,9

10

2.,0 2,0

2,0

Продолжение табл. ИнгредиентыСодержание нягредиентоа в смесях, мае.ч.

) I 2 I 3 Г 4 Т 5 Т 6 . Г 7 Уиэвест ные

Гексахло{ параксилол-----0,70,7-0,7

N-дитиодиморфолик1,6 1,7 1,5 0,71,71,50,72,0 1,5

Ф11-65-АКК 10,015,0 - . --10,010,0

ФП-65-исИ--12,0 М1-65 ЦСАБЙ---10,. -ФП-65-М----)о,0---Примечание. Сульфенамид М-2-бензтиаэалил-К-морфолил1:ульфенамид;

Сульфенамид Ц - Н-цпкпогекс1Ш-2-6ензтнаэопилсульфенамкд1

Диафен ФП - Н-фснил-Н -иэогфопил-п-фенилендиамин;

Неоэон Д - фснил-р-пафтиламин;

Гексол ЗВ - 80% гексахлорпараксилола и 207„ воска ЗВ (парафиновый

углеводород);

Модификатор РУ - молекулярный комплекс резорцина с уротропином; Дисульфидалкш1фенолфс)рмальдегид 1ая смола - октофор IDSТаблица2

ПоказателиСмесь

1 2 |з iu-5 |б 17 Известные

Пластичность по ГОСТ 415-75

Условное напряжение при 300% удл., МПа

Условная Прочность при растяжении, МПа: н.у.

100 с

Коэффициент температуростой- костк по прочности

Относительное удлинение при разрыве, % н.у.

Коэффициент температуростой- кости по относит, удлинению

Условная прочность после старения 100°С X 72 ч., МПа

Относительное удлинение после старения 100 С х 72 ч, %

Коэффициент теплостойкости по

сопротивлению разрыву

«

Коэффициент теплостойкости По отвосительному удлинению

Сопротивление раэдиру, кН/м

Невулканизованные смеси 0,46 0,97 0,39 0,45 0,48 0,4 0,49 0,4 0,38

16.517,015,4 17,6 15,214,2 16,014,6 15,6

26,2 27,025,6 26,7 25,926,9 28,623,4 26,6

18.619,918,9 20,3 17,918,8 19,113,9 17,8

0,72 0,740 ,74 0,76 0,69 0,7 0,670,59 0,67.

537 540567 542 528330 550437 527

628 648635 634 628609 /03310 600

1,17 1,21,12 1,27 1,19 1,15 1,330,59 1,13

19,4 21,671,1 23,7 23,321,2 22,016,6 19,2

268 275312 358 369265 394 .213 253

0,75 0,8 0,82 0,89 0,9 0,79 0,770,71 0,72

0,5 0,51 0,55 0,66 0,7,0.,5 0,70,49 0,48

140 146142 158 154145 16897 137

Твёрдость, усл. ед,, при н.у.

юо с

Эластичность, 35, при н.у.

юо с

Динамический модуль, кгс/см 20 С

Усталостная выносливость при многократном растяжении яа 1SQZ, тыс. ц.

Ингредиенты

Содержание ингредиентов в смесях, мае.ч.

ормаль-

фено-

2,0 1,8 0,6 2,7 2,0 0,5 2,9

10,0 15,0

5,0 to,О

10,0

12,0

to,О

73

64

44 58

58766754 54 56 8t 3753 , Т в О л и ц а 3

2,0 0,7

to,С

5,0 to,О

10,0

12,0

to,О

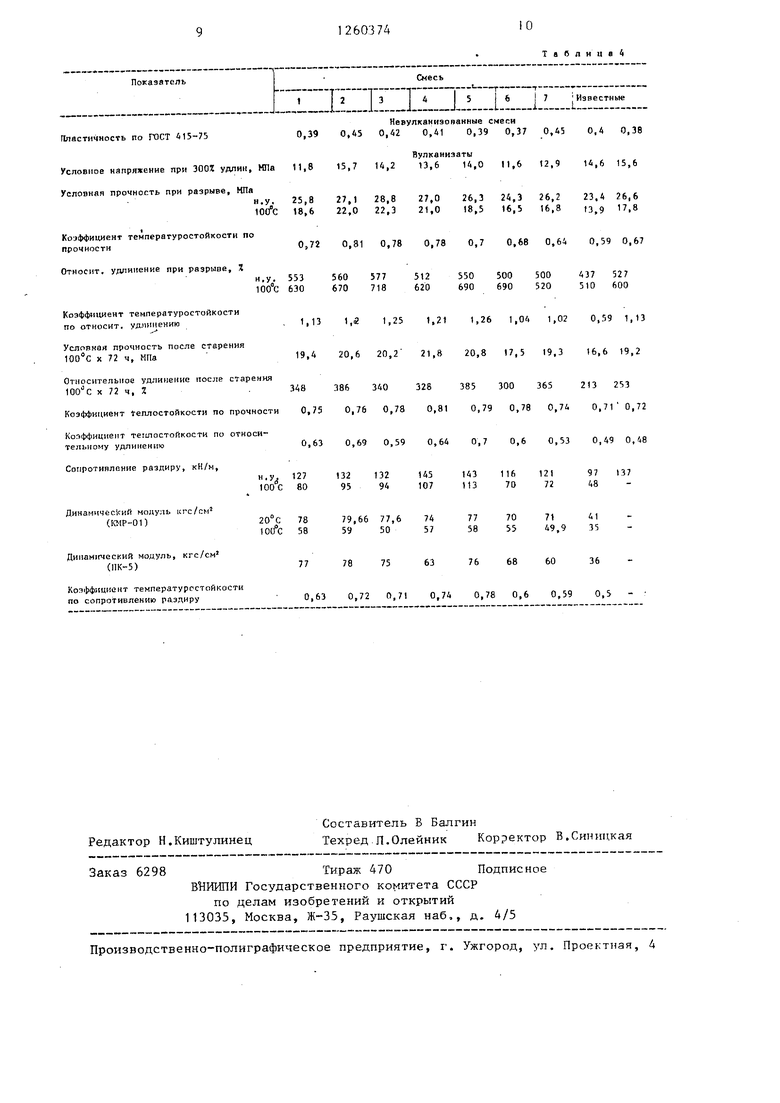

Невулканиэопанные смег:н

Пластичность по ГОСТ 415-750,390,450,420,410,39 0,37 0,U5 0,4 0,38

Вулканизаты

Условное напряжение при 300% удлин, МПа11,815,714,213,614,0 11,6 12,9 14,6 15,6

Условная прочность при разрыве, МПа

н.у,25,827,128,827,026,3 24,3 26,2 23,4 26,6

100°С18,622,022,321,018,5 16,5 16,8 t3,9 7,8

Ко-л1 фициент температуростойкостн по

прочности0,720,810,780,780,7 0,68 0,64 0,59 0,67

Относит, удлинение при разрыве, X

и,у.553560577512550 500 500 437 527

100°С630670718620690 690 520 510 600

Коэффшшент температуростойкости

по относит, удлинению , 1,13,S1,251,211,26 1,04 1,02 0,.)9 1,13

Условная прочность после старения

100°С X 72 ч, НПа 19,420,620,2 21,820,8 17,5 19,3 16,6 19,2

Относительное удлинение после старения

ЮО с X 72 ч, % .ЗА8386340328385 300 365 213 253

Коэффициент Теплостойкости по прочности0,50,760,780,810,79 0,78 0,74 0,71 0,72

Коэффициент тегшостоПкости по относительному удлинению0,630,690,590,640,7 0,6 0,53 0,49 0,48

Сопротивление раздиру, кН/н,

ШО С 80 95 94 107 113 70 72 48

н.у 127 132 132 145 143 116 121 97 137

ЦннамнЧЁС кК модуль кгс/см

(КМР-01)20°С 78 79,66 77,6 74 77 70 71 41

юЛ 58595057585549,9 35

Дииам1гческий модуль, кгс/см

(1IK-5)777В756376686036

Коэффициент температурсстойкости

по сопротивлению разднру 0,63 0,72 0,7 0,74 0,78 0,6 0,59 0,5

126037410

ТаОлица

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕЗИНОВАЯ СМЕСЬ ДЛЯ ГЕРМЕТИЗИРУЮЩЕГО СЛОЯ | 2006 |

|

RU2296782C1 |

| РЕЗИНОВАЯ СМЕСЬ НА ОСНОВЕ ИЗОПРЕНОВОГО КАУЧУКА | 1988 |

|

RU2012570C1 |

| Вулканизуемая композиция на основе ненасыщенного каучука | 1980 |

|

SU971849A1 |

| Резиновая смесь на основе ненасыщенного каучука | 1979 |

|

SU822535A1 |

| РЕЗИНОВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ПРОКЛАДОК-АМОРТИЗАТОРОВ РЕЛЬСОВЫХ СКРЕПЛЕНИЙ ЖЕЛЕЗНОДОРОЖНОГО ПУТИ | 2007 |

|

RU2386650C2 |

| РЕЗИНОВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ПОДРЕЛЬСОВЫХ И НАШПАЛЬНЫХ ПРОКЛАДОК-АМОРТИЗАТОРОВ РЕЛЬСОВЫХ СКРЕПЛЕНИЙ | 2006 |

|

RU2326902C1 |

| РЕЗИНОВАЯ КОМПОЗИЦИЯ | 2001 |

|

RU2215756C2 |

| РЕЗИНОВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ПОДРЕЛЬСОВЫХ И НАШПАЛЬНЫХ ПРОКЛАДОК-АМОРТИЗАТОРОВ РЕЛЬСОВЫХ СКРЕПЛЕНИЙ | 2006 |

|

RU2326901C1 |

| РЕЗИНОВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ПОДРЕЛЬСОВЫХ И НАШПАЛЬНЫХ ПРОКЛАДОК-АМОРТИЗАТОРОВ РЕЛЬСОВЫХ СКРЕПЛЕНИЙ | 2004 |

|

RU2286363C2 |

| Резиновая смесь | 2020 |

|

RU2739188C1 |

Изобретение относится к резиновой промьшшенности и может быть использовано для изготовления и резинотехнических изделий. Цель изобретения - повышение теплостойкости, сопротивления раздиру и динамического модуля вулканизатов. Для этого резиновая смесь на основе изопренового каучука содержит в качестве модификатора цианатсодержащий олигодиен, блокированный соединением, выбранным из группы: аминокапроновая кислота, 2-амино-4-тиометилбутановая кислота, ее цинковая соль и цинковая соль аминобензойной кислоты. (Л INP О5 О СО N4 4

| Резиновая смесь на основе ненасыщенного каучука | 1979 |

|

SU822535A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Вулканизуемая композиция на основе ненасыщенного каучука | 1980 |

|

SU971849A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1986-09-30—Публикация

1985-05-16—Подача