Изобретение относится к резиновой промышленности, в частности к резиновой смеси на основе изопренового каучука, и может быть использовано в производстве резино-технических изделий и шин.

Известна резиновая смесь на основе изопренового каучука, содержащая олигодиендиизоцианат (каучук ФП-65) и дополнительное соединение, выбранное из группы дисульфидалкилфенолформальдегидная смола, N, Nl -метафенилендималеимид, паранитрозодифениламин в количестве 0,7-3 мас. ч. (1).

Однако вулканизаты из этой смеси имеют низкую теплостойкость, низкое сопротивление многократному растяжению (усталостную выносливость). Кроме того, олигодиендииизоцианат ФП-65, имеющие концевые реакционноспособные изоцианатные группы, является нестабильным и токсичным соединением.

Известна резиновая смесь на основе изопренового каучука, содержащая блокированные полимерные дииизоцианаты в количестве 3-40 мас. ч. с мол. м. 500-10000. В качестве блокирующего соединения используют фенолы, замещенные фенолы, алкил - и арилмеркаптаны, лактамы совместно с полиолами или полиаминами в количестве 0,2-1,0 моль на 1 моль дииизоцианата (2).

Но резиновые смеси с указанными блокированными диизоцианатами имеют низкую тепло- и температуростойкость. Кроме того, производство резин на основе этих смесей токсично.

Известна резиновая смесь на основе изопренового каучука, содержащая в качестве модификатора изоцианатсодержащий олигодиен, блокированный соединением, выбранным из группы: аминокапроновая кислота, 2-амино-4-тиометилбутановая кислота, ее цинковая соль и цинковая соль аминобензойной кислоты (3). Однако вулканизаты из этой смеси имеют невысокую адгезию к металлам.

Наиболее близкой к резиновой смеси по изобретению является резиновая смесь на основе изопренового каучука, содержащая цинковые белила, стеарин, серу, тетраметилтиурамдисульфид, сульфенамидный ускоритель, N-дитиодиморфолин, диафен ФП, -N-изопропил-Nl -фенил-п-фенилендиамин, технический углерод, включающая модифицирующую добавку - блокированный фенотропином изоцианатсодержащий жидкий олигодиен - продукт взаимодействия гидроксилсодержащего олигомера на основе дивинила и изопрена в соотношении по массе 80: 20 с толуилендиизоцианатом (ФП-65), и дополнительно соединение, выбранное из группы: дисульфидидалкилфенолформальдегидная смола, NNl -метафенилендималеимид, парантирозодифениламин, в количестве, соответственно 5-15 и 0,7-3 мас. ч. на 100 мас. ч. каучука (4). Однако указанная смесь имеет низкую усталостную выносливость и адгезию к металлам.

Цель изобретения состоит в повышении усталостной выносливости адгезии к металлам и теплостойкости вулканизатов.

Поставленная цель достигается тем, что в резиновой смеси на основе изопренового каучука, включающей серу, тетраметилтиурамдисульфид, сульфенамидный ускоритель, N-дитиодиморфолин, N-изопропил-Nl -фенил-п-фенилендиамен, технический углерод и модификатор - блокированный изоцианатсодержащий олигодиен - продукт взаимодействия гидроксилсодержащего олигомера на основе дивинила и изопрена в массовом соотношении 80: 20 с толуилендиизоцианатом, содержит в качестве модификатора - изоцианатсодержащий олигодиен, блокированный белой сажей или каолином в среде стеарина или четыреххлористого углерода при соотношении по массе 10-15: 8-13: 10, соответственно и дополнительно - полимер 2,2,4-триметил-1,2-дигидрохинолина при следующем соотношении компонентов, мас. ч. :

Изопреновый каучук 100

Сера 1,0-1,9

Тетраметилтиурамдисульфид 0,1-0,3

Сульфенамидный ускоритель 1,1-2,0

N-Дитиодиморфолин 0,3-0,7

Полимер 2,2,3-триметил-1,2-ди-

гидрохинолина 1,2-3,5

N-Изопропил-NI -фенил-п-фе-

нилендиамин 0,2-0,4

Технический углерод ПМ-40Н 10-40

Технический углерод ДГ-100 10-40

Указанный блокированный изо-

цианатсодержащий олигодиен 5-20

Блокированные изоцианатсодержащие олигомеры получают путем смешения и последующего перемешивания при определенной температуре изоцианатсодержащего олигомера ФП-65 с белой сажей или каолином в среде стеарина или четыреххлористого углерода (соотношение по массе соответственно 10-15: 8-13: 10). Блокированные олигомеры получают путем термостатирования смеси указанных веществ при 70-80оС в течении 1 ч. Реакция проводится в присутствии катализатора ДБЛО (дибутиллаурината олова).

Блокированные белой сажей или каолином изоцианатсодержащие олигомеры представляют собой твердые нетоксичные продукты, которые легко транспортируются, дозируются и перерабатываются на существующем оборудовании аналогично высокомолекулярным каучукам.

П р и м е р 1. 10 г олигодиендиизоцианата ФП-65 помещают в 10 мл четыреххлористого углерода. Затем добавляют 13 г каолина и 0,028 г катализатора ДБЛО. Полученную смесь перемешивают при 75оС в течение 1 ч. Происходит образование белой аморфной массы. После удаления растворителя на вакуум-фильтре и отмывки, получают твердый продукт с содержанием азота 1,42% .

П р и м е р 2. 10 г олигодиендиизоцианата ФП-65 помещают в 10 мл четыреххлористого углерода. Затем добавляют 10 г белой сажи (БС-100) и катализатора ДБЛО 0,028 г. Смесь перемешивают при 75оС в течение 1 ч, затем растворитель удаляют. Получают белый твердый продукт (содержание азота 1,06% ).

П р и м е р 3. 10 г олигодиендиизоцианата ФП-65 помещают в 10 г стеарина. Добавляют 8,0 г БС-100 и 0,028 г ДБЛО. Смесь перемешивают при 70оС в течение 1 ч. Происходит образование белого пластичного продукта с температурой размягчения 50оС. Содержание азота 1,03% .

П р и м е р 4. 10 г олигодиендиизоцианата ФП-65 помещают в 10 г стеарина, добавляют 13 г каолина и 0,028 г дибутилдилаурината олова. Полученную смесь перемешивают при 75оС в течение 1 ч. Получают пластичный продукт с т. пл. 56оС. Содержание азота 1,08% .

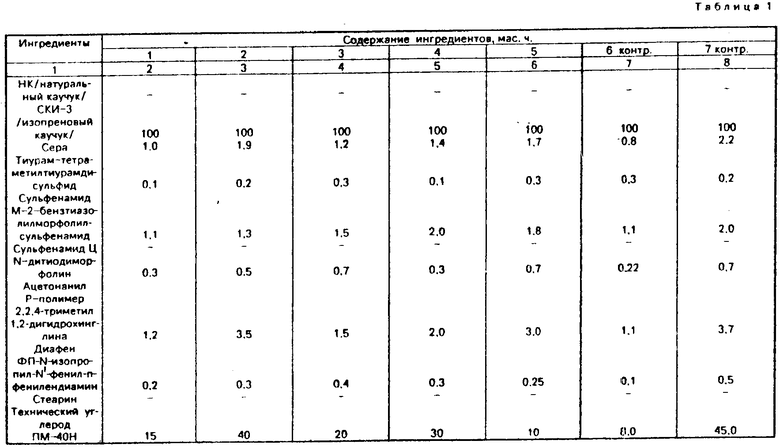

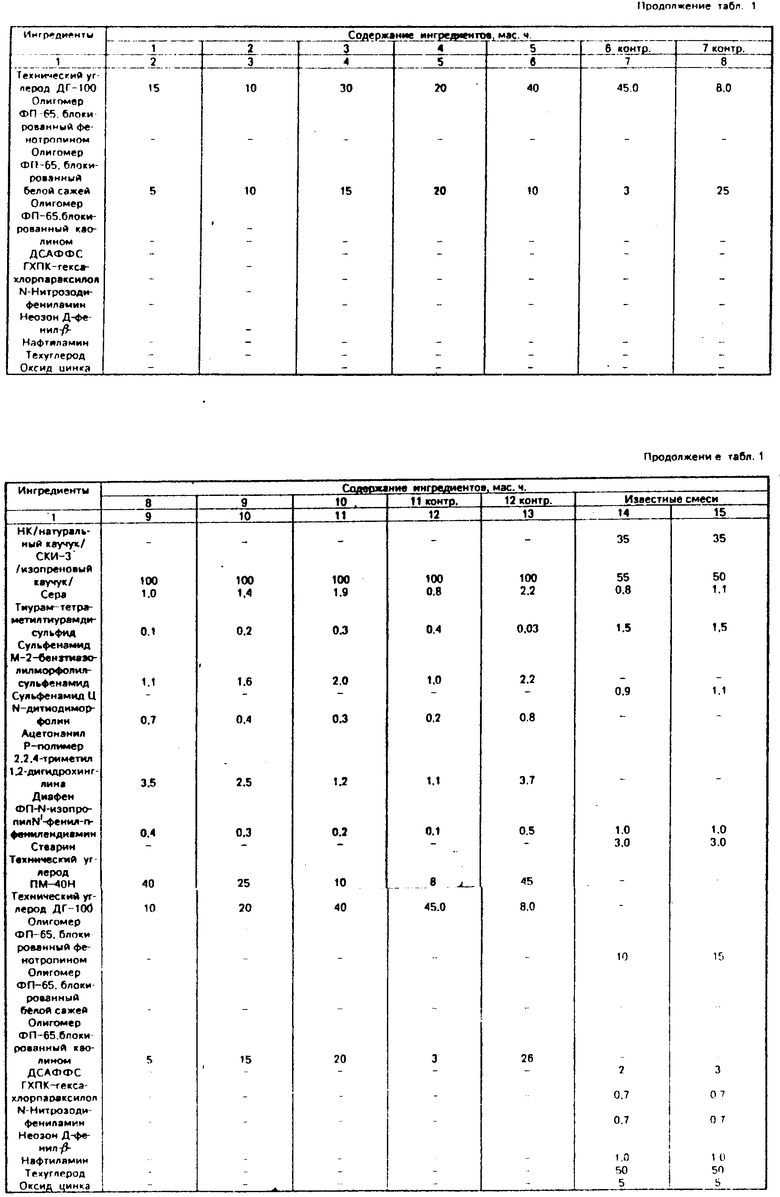

П р и м е р 5. В первой стадии вводят изопреновый каучук СКИ-3 100 мас. ч. 1,2 мас. ч. ацетонанила Р, 0,2 мас. ч. диафена ФП, 15 мас. ч. технического углерода ПМ-40Н и 15 мас. ч. технического углерода ДГ-100 и 5 мас. ч. блокированного белой сажей изоцианатсодержащего олигодиена. Во второй стадии вводят маточную смесь после первой и 1 мас. ч. серы. 0,1 мас. ч. тиурама, 0,3 мас. ч. N-дитиоморфолина и 1,1, мас. ч. сульфенамида М. Продолжительность второй стадии 3 мин. Температура при выгрузке после 2-ой стадии 105-110оС. Смеси вулканизуют в электропрессе при 143оС в течение 3 мин. (смесь 1 табл. 1).

П р и м е р 6. Готовят вулканизуемую резиновую смесь на основе 100 мас. ч. , СКИ-3 по примеру 5. В композицию вводят 1,9 мас. ч. серы, 0,2 мас. ч. тиурама, 1,3 мас. ч. ч сульфенамида М, 0,5 мас. ч. N-дитиоморфолина, 3,5 мас. ч. ацетананила Р, 0,3 мас. ч. диафена ФР, 40 мас. ч. технического углерода ПМ-40Н, 10 мас. ч. технического углеродов ДГ-100 и 10 мас. ч. изоцианатсодержащего олигомера, блокированного белой сажей (смесь 2 табл. 1).

Аналогично готовят смеси NN 3-12 (табл. 1), используя олигомеры, полученные по примерам 1-4.

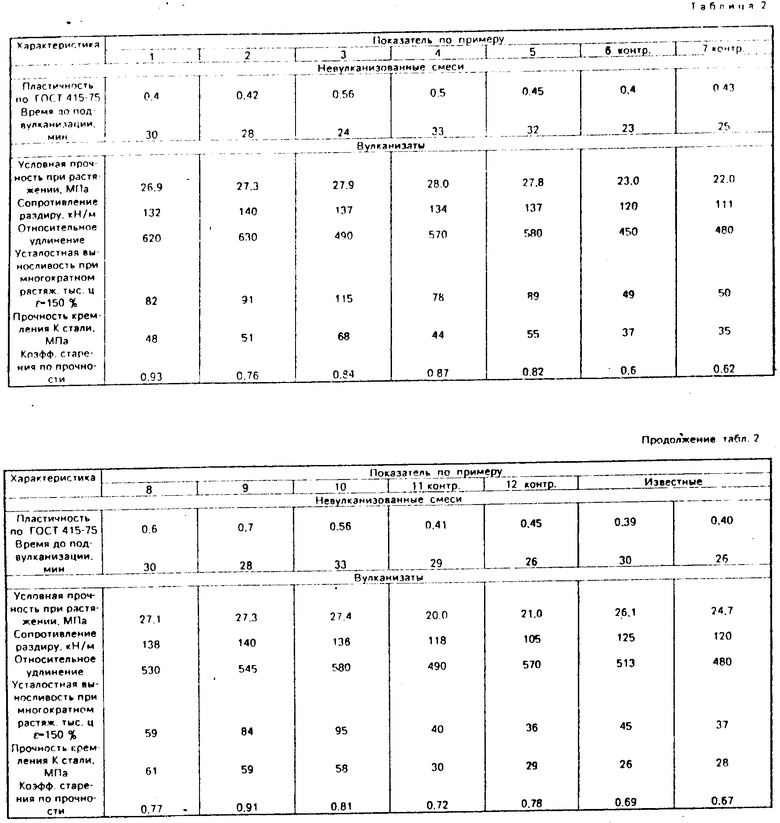

Испытания резиновых смесей и вулканизатов на их основе проводят согласно ГОСТ.

Результаты испытаний приведены в табл. 2.

| название | год | авторы | номер документа |

|---|---|---|---|

| Резиновая смесь на основе изопренового каучука | 1985 |

|

SU1260374A1 |

| РЕЗИНОВАЯ СМЕСЬ ДЛЯ ГЕРМЕТИЗИРУЮЩЕГО СЛОЯ | 2006 |

|

RU2296782C1 |

| РЕЗИНОВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ПОДРЕЛЬСОВЫХ И НАШПАЛЬНЫХ ПРОКЛАДОК-АМОРТИЗАТОРОВ РЕЛЬСОВЫХ СКРЕПЛЕНИЙ | 2006 |

|

RU2326902C1 |

| РЕЗИНОВАЯ СМЕСЬ | 2000 |

|

RU2200742C2 |

| Вулканизуемая композиция на основе ненасыщенного каучука | 1980 |

|

SU971849A1 |

| ОЗОНОСТОЙКАЯ РЕЗИНОВАЯ СМЕСЬ ДЛЯ БОКОВИН РАДИАЛЬНЫХ ШИН | 2008 |

|

RU2365602C1 |

| ПОЛИМЕР-РЕЗИНОВАЯ КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ПОДРЕЛЬСОВЫХ И НАШПАЛЬНЫХ ПРОКЛАДОК-АМОРТИЗАТОРОВ РЕЛЬСОВЫХ СКРЕПЛЕНИЙ | 2009 |

|

RU2407761C1 |

| Вулканизуемая резиновая смесь на основе ненасыщенного каучука | 1976 |

|

SU630885A1 |

| Резиновая смесь на основе бутадиен-нитрильного каучука | 1982 |

|

SU1081184A1 |

| МАСЛОБЕНЗОСТОЙКАЯ МОРОЗОСТОЙКАЯ РЕЗИНОВАЯ СМЕСЬ | 2016 |

|

RU2633892C1 |

Использование: резиновая промышленность, производство резино-технических изделий и шин. Сущность изобретения: предварительно получают модификатор - блокированный изоцианат, содержащий олигодиен, блокированный белой сажей или каолином в среде стеарина или четыреххлористого углерода при соотношении по массе 10 - 15 : 8 - 13 : 10. Резиновая смесь содержит следующие компоненты (в мас. ч. ), : 100 изопренового каучука, 1,0 - 1,9 серы, 0,1 - 0,3 тетраметилтиурамдисульфида, 1,1 - 2,0 сульфенамидного ускорителя, 0,3 - 0,7 N-дитиодиморфолина, 1,2 - 3,5 полимера 2,2,4-триметил-1,2-дигидрохинолина, 0,2 - 0,4 N-изопропил-N'-фенил-h-фенилендиамина, 10 - 40 техуглерода ПМ-40Н, 10 - 40 техуглерода ДГ-100, 5 - 20 указанного олигодиена. Характеристика резины: условная прочность при растяжении 26,9 - 28,0 МПа, сопротивление раздиру 132 - 140 кН/м, относит. удлинение - 490 - 630% , усталостная выносливость при многократном растяжении при ε=150% 59 - 115, тыс. ед. , прочность крепления к стали 44 - 68 МПа, коэффициент старения по прочности 0,76 - 0,93. 2 табл.

РЕЗИНОВАЯ СМЕСЬ НА ОСНОВЕ ИЗОПРЕНОВОГО КАУЧУКА, включающая серу, тетраметилтиурамдисульфид, сульфенамидный ускоритель, N-дитиодиморфолин, N-изопропил-N'-фенил-п-фенилендиамин, технический углерод и модификатор - блокированный изоцианатсодержащий олигодиенпродукт взаимодействия гидроксилсодержащего олигомера на основе дивинила и изопрена в массовом соотношении 80 : 20 с толуилендиизоцианатом, отличающаяся тем, что она содержит в качестве модификатора изоцианатсодержащий олигодиен, блокированный белой сажей или каолином в среде стеарина или четыреххлористого углерода при соотношении по массе 10 - 15 : 8 - 13 : 10 соответственно, и дополнительно полимер 2,2,4-триметил-1,2-дигидрохинолина при следующем соотношении компонентов, мас. ч. :

Изопреновый каучук 100

Сера 1,0 - 1,9

Тетраметилтиурамдисульфид 0,1 - 0,3

Сульфенамидный ускоритель 1,1 - 2,0

N-Дитиодиморфолин 0,3 - 0,7

Полимер 2,2,4-триметил-1,2-дигидрохинолина 1,2 - 3,5

N-Изопропил-N'-фенил-п-фенилендиамин 0,2 - 0,4

Технический углерод ПМ 40Н 10 - 40

Технический углерод ДГ-100 10 - 40

Указанный блокированный изоцианатсодержащий олигодиен 5 - 20

Авторы

Даты

1994-05-15—Публикация

1988-12-28—Подача