Изобретение относится к резиновой промышленности, а именно к созданию резиновой композиции с повышенными эксплуатационными характеристиками.

Для редуктора подвижного железнодорожного транспорта используется импортная деталь - осевая опора. Состав резины, из которой изготавливается данная деталь, не известен, но были определены ее свойства. Данная резина обладает комплексом ценных характеристик: высокой прочностью, эластичностью, морозостойкостью, а также высоким сопротивлением раздиру и износостойкостью. Но усталостная выносливость резины, из которой сделана импортная осевая опора, невелика.

Известна резиновая композиция, наиболее близкая по составу к заявляемой, приведенная в публикации (Каучук и резина, 4, с. 19-22, 1999 г.). Данная резиновая композиция на основе изопренового каучука с добавлением бутадиенметилстирольного каучука в соотношении 4:1 включает в себя вулканизующую группу, состоящую из серы, ди-(2-бензтиазолил)-дисульфид, N-циклогексилбензтиазолсульфенамид-2, модификаторы РУ и алрафор, для снижения процессов подвулканизации - фталевый ангидрид, в качестве мягчителей и пластификаторов - масло ПН-6, воск, стеарин и рубракс, наполнители - технический углерод и белую сажу, для усиления когезионной прочности и повышения каркасности - полиэтилен низкого давления (ПЭНД), а также цинковые белила, канифоль и термостабилизатор - нафтам-2 в указанных количествах.

Недостатком данной резиновой композиции являются неудовлетворительные физико-механические характеристики, такие как условная прочность при разрыве, сопротивление раздиру, а также неудовлетворительное сопротивление тепловому старению и усталостной выносливости.

Задача, на решение которой направлено заявляемое изобретение, состоит в устранении указанных недостатков и достигается тем, что известная резиновая композиция дополнительно содержит для снижения скорчинга и повышения диспергируемости ингредиентов гексол вместо фталевого ангидрида, для усиления каркасности и улучшения технологических характеристик при переработке в качестве ПЭНД - отходы производства ПЭНД с молекулярной массой не выше 1500 у. е., для повышения сопротивления тепловому старению вместо нафтама-2 использовали диафен ФП, для увеличения усталостной выносливости и сопротивлению раздиру введены термостабилизаторы и противоутомители дианилид(4-фениламинофенил)тиофосфоновой кислоты (Б-25) (патент Российской Федерации 1326582, C 08 L 9/00, С 08 К 13/02, 15.08.1993) и 2,6 диморфолилметил, 3 нонилфенол в следующих соотношениях ингредиентов, мас.ч.:

Изопреновый каучук СКИ-3 - 100.0

Сера - 2.1-2.4

ди-(2-Бензтиазолил)-дисульфид(альтакс) - 0.5-2.0

N-Циклогексилбензтиазолсульфенамид-2 (сульфенамид "Ц") - 0.8-1.3

Гексол (гексахлор-n-ксилол) - 0.5

Рубракс - 1.0-5.0

Стеариновая кислота - 1.8-2.2

Технический углерод - 45.0-50.0

Белая сажа БС-120 - 1.0-2.0

Модификатор РУ(молекулярный комплекс резорцина с уротропином) - 0.5-2.0

Канифоль - 0.5-2.0

Масло ПН-6 (минеральное нефтяное масло) - 3.0

Оксид цинка - 5.0-8.0

Указанный ПЭНД - 1.0-2.0

Диафен ФП (N-изопропил-N1-фенилфенилендиамин-1,4) - 0.5

Дианилид(4-фениламинофенил)тиофосфоновой кислоты - 0.3-1.0

2,6 Диморфолилметил, 3 нонилфенол - 0.5-1.0

Пример 1

2,6 Диморфолилметил, 3 нонилфенол в литературе не описан. Данное соединение получают следующим способом. В колбу с мешалкой, термометром, обратным холодильником и капельной воронкой загружают 0.5 моль 110 г n-нонилфенола и 1.10 моля 95.7 г морфолина. Реакционную массу перемешивают 30 мин и при температуре 25oС в колбу прикапывают 1.5 моля 37%-ного раствора формальдегида (~122 мл). По окончании прикапывания реакционную массу нагревают до 80oС при перемешивании в течение 2-х часов. Затем продукт охлаждают до комнатной температуры, добавляют 50 мл бензола. Углеводородный слой отделяют от водного раствора и отгоняют бензол с остатками воды. Выход 189 г или 90.4%.

Элементный состав для C25H42O3N2

вычислено, %: С 71.68, Н 10.31, N 6.21;

найдено, %: С 76.12, H 10.17, N 6.30.

В ИК-спектрах поглощения имеются полосы в областях 3600-3590, 1410 и 1200 см-1, характерные для ОН-групп фенола, 1600-1560 см-1 и 860-800 см-1 - колебания ароматического кольца, 1100 см-1 - колебания группы -СН2-О-СН2-.

Молекулярная масса вещества 418.5, температура застывания 40oС, при температуре выше 250oС разлагается.

n20 D=1.52.

Растворимость.

Не растворим в Н2О, растворим в спиртах, гексане, бензоле.

Пример 2.

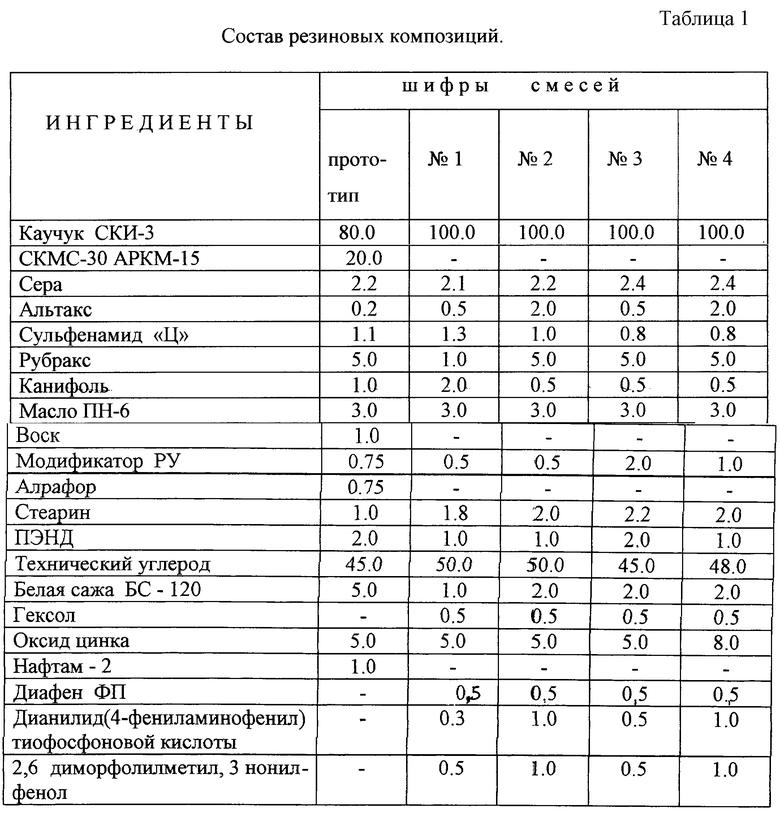

Резиновые композиции изготавливают на лабораторных вальцах. Состав композиций представлен в таблице 1. На первой минуте проводят пластикацию каучука и вводят рубракс. На второй минуте вводят стеарин, модификаторы, гексол, половину технического углерода и белую сажу. На восьмой минуте вводят все остальные ингредиенты, кроме серы. На тринадцатой минуте вводят серу, на четырнадцатой минуте смесь трижды пропускают через тонкий зазор. На семнадцатой минуте смесь снимают с вальцев. Для предотвращения релаксационных процессов смесь выдерживают в течение суток, затем отбирают пробы на испытания. Проводят определение пластичности смеси, вязкости по Муни и оптимума вулканизации на реометре "Monsanto". При температуре 151oС время вулканизации составляет 15 минут, при температуре 155oС - 10-12 минут. Физико-механические характеристики предлагаемой резиновой композиции, резины для импортной осевой опоры и аналога определены по ГОСТам:

1. Условная прочность при растяжении, МПа - ГОСТ 270-75.

2. Удлинение при разрыве, % - ГОСТ 270-75.

3. Остаточное удлинение при разрыве, % - ГОСТ 270-75.

4. Твердость по Шору - ГОСТ 263-75.

5. Эластичность по отскоку - СТ СЭВ 108-85.

6. Сопротивление раздиру, кг/см2 - ГОСТ 262-79.

7. Коэффициент морозостойкости при -45oС и -50oС - ГОСТ 408-7,8.

8. Температурный предел хрупкости - ГОСТ 7912-74.

9. Истираемость, м3/ТДж - ГОСТ 426-77.

10. Усталостная выносливость при 60% и частоте 300 мм/сек - ГОСТ 261-69.

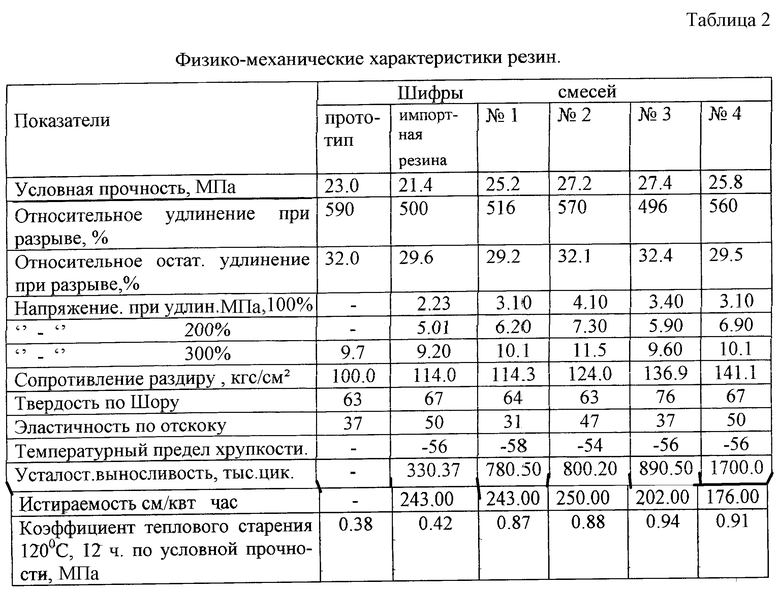

В таблице 2 представлены физико-механические, динамические и характеристики выносливости исследуемых резин в сравнении с прототипом и импортной резиной. Старение резин проводили в воздушном термостате с пятикратным воздухообменом при температуре 120oС в течение 12 часов.

Сопоставительный авализ с прототипом позволяет сделать вывод о том, что предлагаемый состав резиновых композиций, отличающийся от прототипа изменением ряда ингредиентов и дополнительного введения новых, приводит к резкому улучшению физико-механических характеристик до и после старения резин (таблица 2). Повышение сопротивления раздиру увеличивается в 1.4 раза, а коэффициент теплового старения при 120oС в течение 12 часов почти в 2.5 раза по сравнению с прототипом, а также в 1.2 и 2.2 раза соответственно по сравнению с импортной резиной.

| название | год | авторы | номер документа |

|---|---|---|---|

| МАСЛОСТОЙКАЯ РЕЗИНОВАЯ КОМПОЗИЦИЯ | 2003 |

|

RU2356917C2 |

| РЕЗИНОВАЯ СМЕСЬ ДЛЯ ГЕРМЕТИЗИРУЮЩЕГО СЛОЯ | 2006 |

|

RU2296782C1 |

| РЕЗИНОВАЯ КОМПОЗИЦИЯ С ВЫСОКИМИ ДИНАМИЧЕСКИМИ ХАРАКТЕРИСТИКАМИ | 1999 |

|

RU2166519C2 |

| РЕЗИНОВАЯ СМЕСЬ | 2001 |

|

RU2199557C2 |

| РЕЗИНОКОРДНЫЙ КОМПОЗИТ | 2011 |

|

RU2481956C2 |

| ЭЛАСТОМЕРНАЯ КОМПОЗИЦИЯ | 2022 |

|

RU2786014C1 |

| РЕЗИНОВАЯ СМЕСЬ (ВАРИАНТЫ) | 2002 |

|

RU2235105C2 |

| Резиновая смесь | 2023 |

|

RU2839306C1 |

| ОЗОНОСТОЙКАЯ РЕЗИНОВАЯ СМЕСЬ ДЛЯ БОКОВИН РАДИАЛЬНЫХ ШИН | 2008 |

|

RU2365602C1 |

| Резиновая смесь на основе изопренового каучука | 1985 |

|

SU1260374A1 |

Изобретение относится к резиновой промышленности, в частности к резиновой композиции с повышенными эксплуатационными характеристиками. Получают композицию, содержащую, мас.ч.: каучук СКИ-3 100, серу 2,1-2,4, ди-(2-бензтиазолил)-дисульфид 0,5-2,0, N-циклогексилбензтиазолсульфенамид-2 0,8-1,3, гексол 0,5, рубракс 1-5, стеариновую кислоту 1,8-2,2, технический углерод 45-50, белую сажу БС-120 1-2, модификатор РУ 0,5-2,0, канифоль 0,5-2,0, масло ПН-6 3, оксид цинка 5-8, отходы производства полиэтилена низкого давления с молекулярной массой не выше 1500 у.е. 1-2, диафен ФП 0,5, дианилид(4-фениламинофенил)-тиофосфоновой кислоты 0,3-1,0, 2,6 диморфолилметил, 3 нонилфенол 0,5-1,0. Резина по изобретению обладает высокой прочностью при разрыве, сопротивлением раздиру, сопротивлением тепловому старению и усталостной выносливости. 2 табл.

Резиновая композиция на основе изопренового каучука СКИ-3, включающая вулканизующую группу -серу, ди-2-(бензтиазолил)-2-дисульфид, N-циклогексилбензтиазолсульфенамид-2, модификатор РУ, мягчители и пластификаторы -масло ПН-6, стеарин, рубракс, наполнители -технический углерод и белую сажу БС-20, для усиления когезионной прочности и повышения каркасности -полиэтилен низкого давления, а также цинковые белила и канифоль, отличающаяся тем, что в качестве полиэтилена низкого давления она содержит отходы производства полиэтилена низкого давления с молекулярной массой не выше 1500 у. е. и дополнительно содержит гексол и в качестве термостабилизаторов и противоутомителей -диафен ФП, дианилид-(4-фенил-аминофенил)тиофосфоновой кислоты и 2,6-диморфолилметил, 3 нонилфенол при следующем соотношении ингредиентов, мас. ч. :

Изопреновый каучук СКИ-3 - 100

Сера - 2,1-2,4

ди-(2-Бензтиазолил)-дисульфид - 0,5-2,0

N-Циклогексилбензтиазолсульфенамид-2 - 0,8-1,3

Гексол - 0,5

Рубракс - 1-5

Стеарин - 1,8-2,2

Технический углерод - 45-50

Белая сажа БС-20 - 1-2

Модификатор РУ - 0,5-2,0

Канифоль - 0,5-2,0

Масло ПН-6 - 3

Оксид цинка - 5-8

Указанный полиэтилен низкого давления - 1-2

Диафен ФП - 0,5

Дианилид (4-фениламинофенил)-тиофосфоновой кислоты - 0,3-1,0

2,6 Диморфолилметил, 3 нонилфенол - 0,5-1,0

| МОДИФИКАЦИЯ ИЗОПРЕНОВОГО КАУЧУКА И БУТИЛКАУЧУКА ПОЛИМЕРНЫМИ КОМПЛЕКСАМИ НА ОСНОВЕ МЕТАКРИЛОВОЙ КИСЛОТЫ, САДОВА А.Н | |||

| И ДР | |||

| КАУЧУК И РЕЗИНА, 1999, №4, с.19-22 | |||

| Резиновая смесь на основе хлоропренового и бутадиенового каучуков | 1985 |

|

SU1326582A1 |

| Вулканизуемая резиновая смесь на основе диенового каучука | 1982 |

|

SU1030383A1 |

| Резиновая смесь на основе карбоцепного каучука | 1982 |

|

SU1031983A1 |

| РЕЗИНОВАЯ СМЕСЬ | 1993 |

|

RU2094444C1 |

Авторы

Даты

2003-11-10—Публикация

2001-06-08—Подача