Изобретение относится к горной промышленности, а именно к механизмам ударного действия для разрушения горных пород и искуственных материалов, и является усовершенствованием устройства по авт. св. Яо 1033727.

Цель изобретение - повышение долговечности ударного механизма за счет автоматического обеспечения принудительно- циркулирующей смазки труш.ейся пары рабочий шток - перегородка.

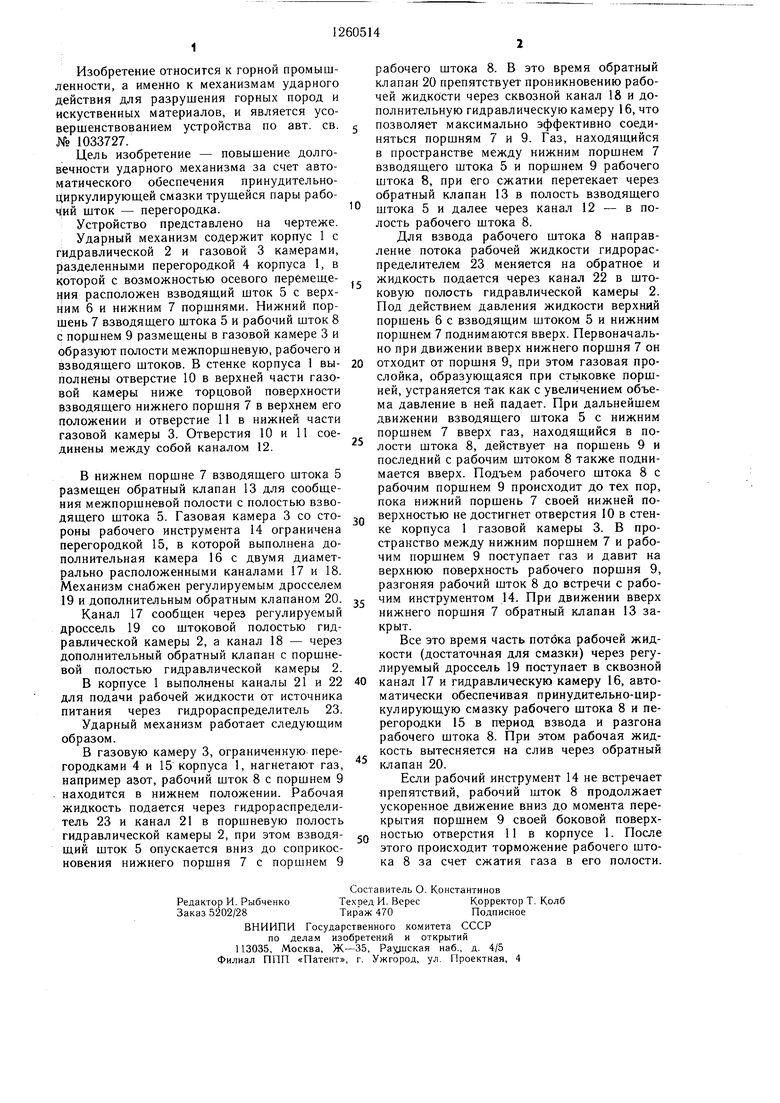

Устройство представлено на чертеже.

Ударный механизм содержит корпус 1 с гидравлической 2 и газовой 3 камерами, разделенными перегородкой 4 корпуса 1, в которой с возможностью осевого перемеш.е- Ния расположен взводяш.ий шток 5 с верхним 6 и нижним 7 поршнями. Нижний поршень 7 взводяш,его штока 5 и рабочий шток 8 с поршнем 9 размеш,ены в газовой камере 3 и образуют полости межпоршневую, рабочего и взводящего штоков. В стенке корпуса 1 вы- полнеиы отверстие 10 в верхней части газовой камеры ниже торцовой поверхности взводящего нижнего поршня 7 в верхнем его положении и отверстие 11 в нижней части газовой камеры 3. Отверстия 10 и 11 соединены между собой каналом 12.

В нижнем поршне 7 взводящего штока 5 размещен обратный клапан 13 для сообщения межпоршневой полости с полостью взводящего штока 5. Газовая камера 3 со сто- РОНЫ рабочего инструмента 14 ограничена перегородкой 15, в которой выполнена дополнительная камера 16 с двумя диаметрально расположенными каналами 17 и 18. Механизм снабжен регулируемым дросселем 19 и дополнительным обратным клапаном 20.

Канал 17 сообщен через регулируемый дроссель 19 со штоковой полостью гидравлической камеры 2, а канал 18 - через дополнительный обратный клапан с поршневой полостью гидравлической камеры 2.

В корпусе 1 выполнены каналы 21 и 22 для подачи рабочей жидкости от источника питания через гидрораспределитель 23.

Ударный механизм работает следующим образом.

В газовую камеру 3, ограниченную перегородками 4 и 15 корпуса 1, нагнетают газ, например азот, рабочий шток 8 с поршнем 9 находится в нижнем положении. Рабочая жидкость подается через гидрораспределитель 23 и канал 21 в поршневую полость гидравлической камеры 2, при этом взводя- щий шток 5 опускается вниз до соприкосновения нижнего поршня 7 с поршнем 9

Составитель О. Константинов

Редактор И. РыбченкоТехред И. ВересКорректор Т. Колб

Заказ 5202/28Тираж 470Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий

113035, Москва, Ж-35, Ра циская наб., д. 4/5

Филиал ППП «Патент, г. Ужгород, ул. Проектная, 4

0

5

-

0

Q

5

рабочего штока 8. В это время обратный клапан 20 препятствует проникновению рабочей жидкости через сквозной канал 18 и дополнительную гидравлическую камеру 16, что позволяет максимально эффективно соединяться поршням 7 и 9. Газ, находящийся в пространстве между нижним поршнем 7 взводящего штока 5 и поршнем 9 рабочего штока 8, при его сжатии перетекает через обратный клапан 13 в полость взводящего штока 5 и далее через канал 12 - в полость рабочего штока 8.

Для взвода рабочего штока 8 направление потока рабочей жидкости гидрораспределителем 23 меняется на обратное и жидкость подается через канал 22 в што- ковую полость гидравлической камеры 2. Под действием давления жидкости верхний поршень 6 с взводящим штоком 5 и нижним поршнем 7 поднимаются вверх. Первоначально при движении вверх нижнего порщня 7 он отходит от поршня 9, при этом газовая прослойка, образующаяся при стьжовке поршней, устраняется так как с увеличением объема давление в ней падает. При дальнейшем движении взводящего штока 5 с нижним поршнем 7 вверх газ, находящийся в полости штока 8, действует на поршень 9 и последний с рабочим щтоком 8 также поднимается вверх. Подъем рабочего щтока 8 с рабочим поршнем 9 происходит до тех пор, пока нижний поршень 7 своей нижней поверхностью не достигнет отверстия 10 в стенке корпуса 1 газовой камеры 3. В пространство между нижним порщнем 7 и рабочим поршнем 9 поступает газ и давит на верхнюю поверхность рабочего порщня 9, разгоняя рабочий шток 8 до встречи с рабочим инструментом 14, При движении вверх нижнего поршня 7 обратный клапан 13 закрыт.

Все это время часть потбка рабочей жидкости (достаточная для смазки) через регулируемый дроссель 19 поступает в сквозной канал 17 и гидравлическую камеру 16, автоматически обеспечивая принудительно-циркулирующую смазку рабочего штока 8 и перегородки 15 в период взвода и разгона рабочего штока 8. При этом рабочая жидкость вытесняется на слив через обратный клапан 20.

Если рабочий инструмент 14 не встречает препятствий, рабочий шток 8 продолжает ускоренное движение вниз до момента перекрытия поршнем 9 своей боковой поверхностью отверстия 11 в корпусе 1. После этого происходит торможение рабочего штока 8 за счет сжатия газа в его полости.

| название | год | авторы | номер документа |

|---|---|---|---|

| Ударный механизм | 1982 |

|

SU1033727A1 |

| Устройство ударного действия | 1989 |

|

SU1631168A1 |

| Гидропневматическое ударное устройство | 1981 |

|

SU1004629A1 |

| Гидропневматическое ударное устройство | 1983 |

|

SU1102926A1 |

| Гидропневматическое устройствоудАРНОгО дЕйСТВия | 1978 |

|

SU804826A1 |

| Устройство ударного действия преимущественно для импульсного нагнетания воды в горный массив | 1987 |

|

SU1502820A1 |

| УСТРОЙСТВО УДАРНОГО ДЕЙСТВИЯ | 1990 |

|

RU2015320C1 |

| Устройство для разрушения горных пород | 1990 |

|

SU1778290A1 |

| Гидравлический механизм ударного действия | 1986 |

|

SU1373030A1 |

| Гидравлический молот | 1975 |

|

SU574531A1 |

| Ударный механизм | 1982 |

|

SU1033727A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1986-09-30—Публикация

1985-04-04—Подача