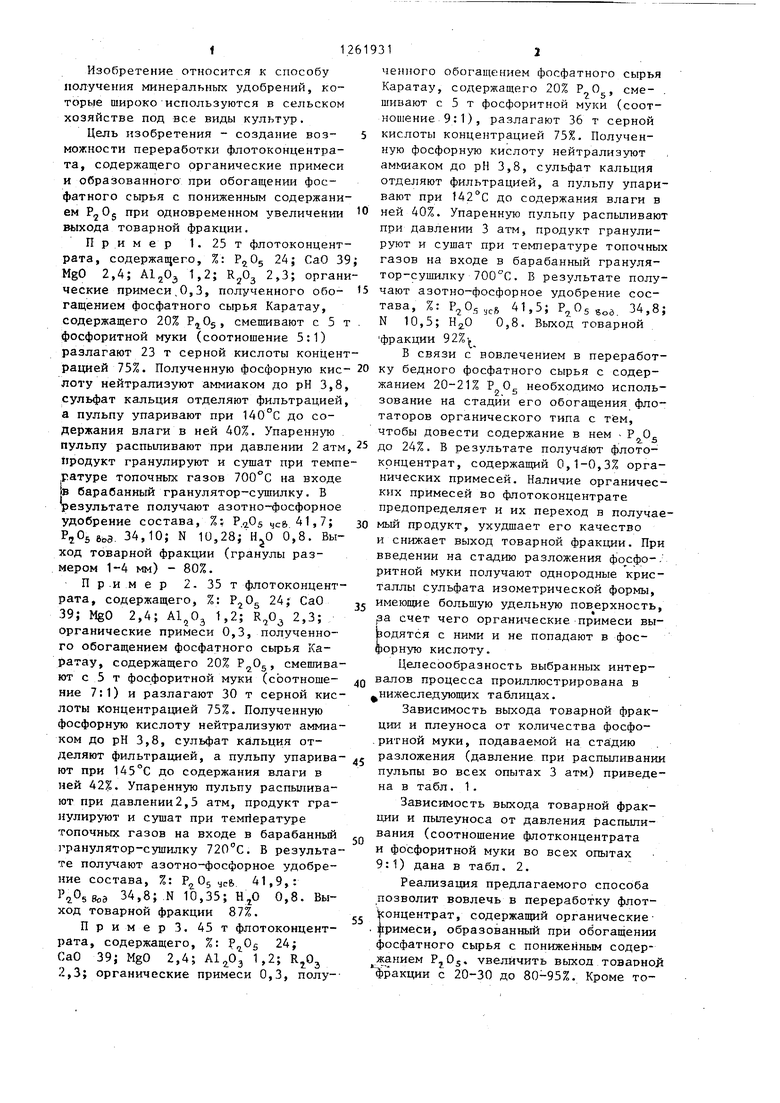

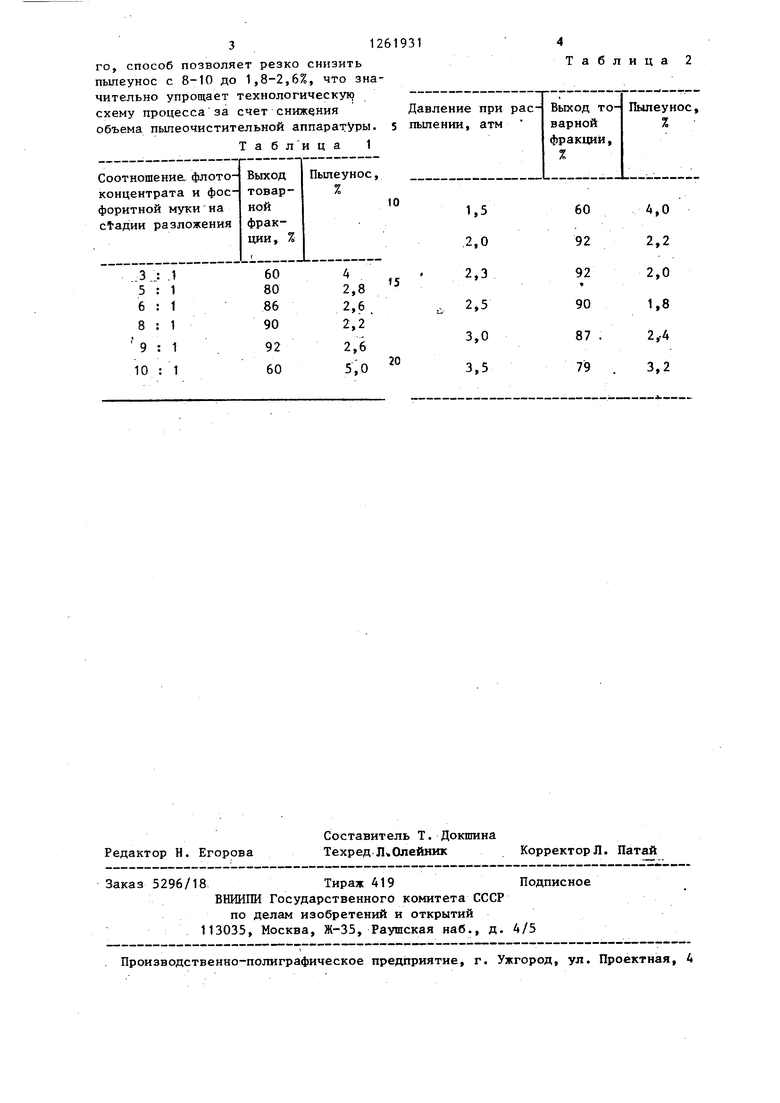

Изобретение относится к способу получения минеральных удобрений, которые широко используются в сельском хозяйстве под все виды культур. Цель изобретения - создание возможности переработки флотоконцентрата, содержащего органические примеси и образованного при обогащении фосфатного сырья с пониженным содержанием PjOg при одновременном увеличении выхода товарной фракции. Пример 1. 25 т флотоконцентрата, содержащего, %: PjOs 24; СаО 39 MgO 2,4; AljO 1,2; 2,3; органи ческие примеси,0,3, полученного обогащением фосфатного сьфья Каратау, содержащего 20% , смешивают с 5 т фосфоритной муки (соотношение 5:1) разлагают 23 т серной кислоты концент рацией 75%. Полученную фосфорную кислоту нейтрализуют аммиаком до рН 3,8 сульфат кальция отделяют фильтрацией а пульпу упаривают при 140°С до содержания влаги в ней 40%. Упаренную пульпу распыпивают при давлении 2атм продукт гранулируют и сушат при темп ратуре топочных газов 700°С на входе ш барабанный гранулятор-сушилку. В результате получают азотно-фосфорное удобрение состава, %: P.Q.OS чс& Р ОзбьЭ. 34,10; N 10,28; HjO 0,8. Выход товарной фракции (гранулы размером 1-4 мм) - 80%. П р .и м е р 2. 35 т флотоконцентрата, содержащего, %: 0 39; MgO 2,4; 1,2; R,0 2,3; органические примеси 0,3, полученного обогащением фосфатного сьфья Каjparay, содержащего 20% ,2., смешивают с 5 т фосфоритной муки (соотношение 7:1) и разлагают 30 т серной кислоты концентрацией 75%. Полученную фосфорную кислоту нейтрализуют аммиаком до рН 3,8, сульфат кальция отделяют фильтрацией, а пульпу упаривают при 145°С до содержания влаги в ней 42%. Упаренную пульпу распыливают при давлении2,5 атм, продукт гранулируют и сушат при темйературе топочных газов на входе в барабанный i-ранулятор-сушилку 720°С. В результате получают азотно-фосфорное удобрение состава, %: усЬ 41,9,: 34,8; N 10,35; 0,8. Выход товарной фракции 87%. Пример 3. 45 т флотоконцентрата, содержащего, %: 24; СаО 39; MgO 2,4; А12,0з 1,2; RjO 2,3; органические примеси 0,3, получениого обогащением фосфатного сырья Каратау, содержащего 20% Р,О оме- . шивают с 5 т фосфоритной муки (соотношение . 9: 1) , разлагают 36 т серной кислоты концентрацией 75%. Полученную фосфорную кислоту нейтрализуют аммиаком до рН 3,8, сульфат кальция отделяют фильтрацией, а пульпу упаривают при 142с до содержания влаги в ней 40%. Упаренную пульпу распьтивают при давлении 3 атм, продукт гранулируют и сушат при температуре топочных газов на входе в барабанный гранулятор-сушилку 700°С. В результате получают азотно-фосфорное удобрение состава, %: ,,;, 41,5; P Oggod. 8; N 10,5; 0,8. Выход товарной фракции 92%j. В связи с вовлечением в переработку бедного фосфатного сырья с содержанием 20-21% Р„0 необходимо использование на стадии его обогащения флотаторов органического типа с тем, чтобы довести содержание в нем - до 24%. В результате получают флотоконцентрат, содержащий 0,1-0,3% органических примесей. Наличие органических примесей во флотоконцентрате предопределяет и их переход в получаемый продукт, ухудшает его качество и снижает выход товарной фракции. При введении на стадию разложения фосфо-. ритной муки получают однородные кристаллы сульфата изометрической формы, имеющие большую удельную поверхность, ра счет чего органические примеси выродятся с ними и не попадают в фосфорную кислоту. Целесообразность выбранных интер в процесса проиллюстрирована в нижеследуюшлх таблицах, Зависимость выхода товарной фракЦии и плеуноса от количества фосфо.ритной муки, подаваемой на ста:дию разложения (давление при распыливании пульпы во всех опытах 3 атм) приведена в табл. 1. Зависимость выхода товарной фракции и пылеуноса от давления распьтивания (соотношение флотконцентрата и фосфоритной муки во всех опытах 9:1) дана в табл. 2. Реализация предлагаемого способа позволит вовлечь в переработку флот «онцентрат, содержащий органические |1римеси, образованный при обогащении фосфатного сырья с пониженным содержанием PjOs. увеличить выход товарной фракции с 20-30 до 80-95%. Кроме то31261931

го, способ позволяет резко снизить пылеунос с 8-10 до 1,8-2,6%, что значительно упрощает технологическун

схему процесса за счет снижения Давление объема пылеочистительной аппаратуры. 5 пьтении,

Т а б ли ц а 1

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения комплексных удобрений | 1982 |

|

SU1114668A1 |

| СПОСОБ ПОЛУЧЕНИЯ АММОФОСА | 2009 |

|

RU2420453C1 |

| СПОСОБ ПОЛУЧЕНИЯ АММОНИЗИРОВАННОГО ГРАНУЛИРОВАННОГО СУПЕРФОСФАТА | 1997 |

|

RU2107053C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОЖНЫХ УДОБРЕНИЙ | 1999 |

|

RU2145316C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОЖНЫХ УДОБРЕНИЙ | 1999 |

|

RU2162071C2 |

| Способ получения комплексного фосфорсодержащего удобрения | 2021 |

|

RU2767200C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОЖНЫХ УДОБРЕНИЙ | 2000 |

|

RU2167843C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО СУПЕРФОСФАТА | 2016 |

|

RU2631035C2 |

| Способ получения комплексного удобрения | 1989 |

|

SU1726466A1 |

| Способ получения фосфорсодержащих удобрений | 1983 |

|

SU1097580A1 |

СПОСОБ ПОЛУЧЕНИЯ АЗОТНО-ФОСФОРНОГО УДОБРЕНИЯ путем разложения флотоконцентрата серной кислотой с последующей нейтрализацией полученной фосфорной кислоты аммиаком, упариванием пульпы, последующим ее распьшиванием при давлении, гранулированием и сутпкой продукта, отличающийся тем, что; с целью создания возможности переработки флотоконцентрата, содержащего органические примеси,и образованного при обогащении фосфатного сырья с пониженным содержанием при одновременном увеличении выхода товарной фракции, раз- S ложение флотоконцентрата ведут в присутствии фосмуки, взятых в соотношении

| Дохолова А.Н., Кармьшов В.Ф., Сидорина Л.В | |||

| Производство и применение аммофоса | |||

| М.: Химия, 1977, с.116117. |

Авторы

Даты

1986-10-07—Публикация

1984-12-30—Подача