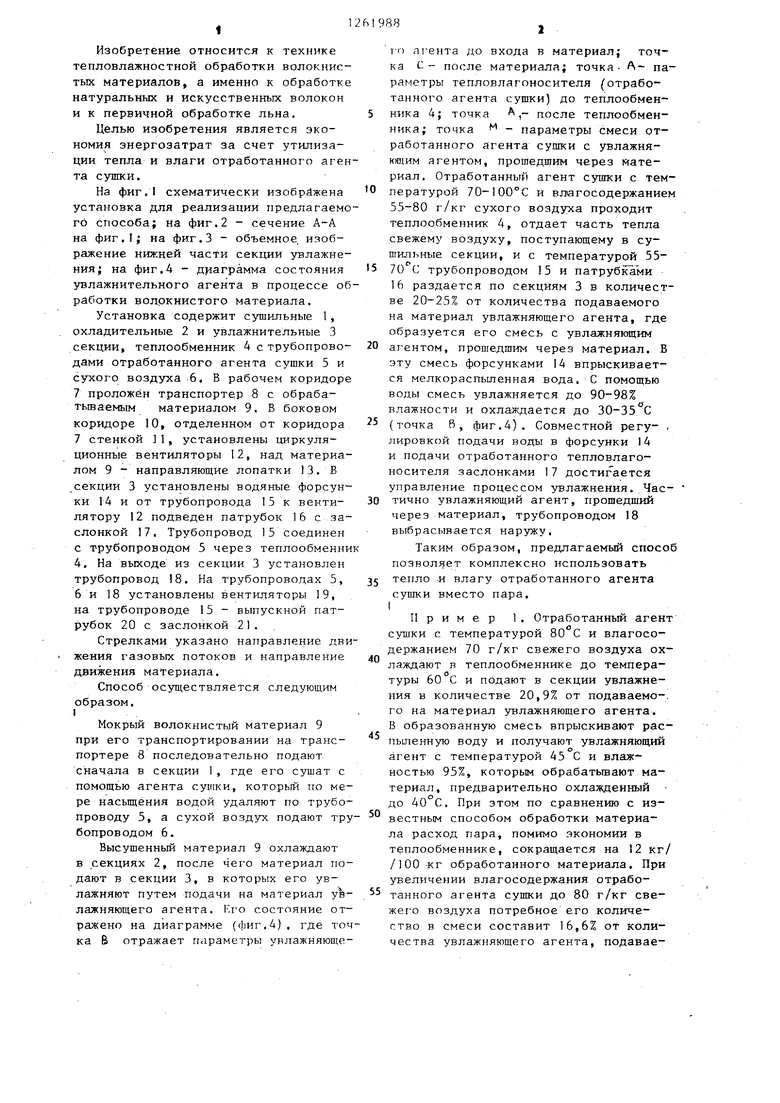

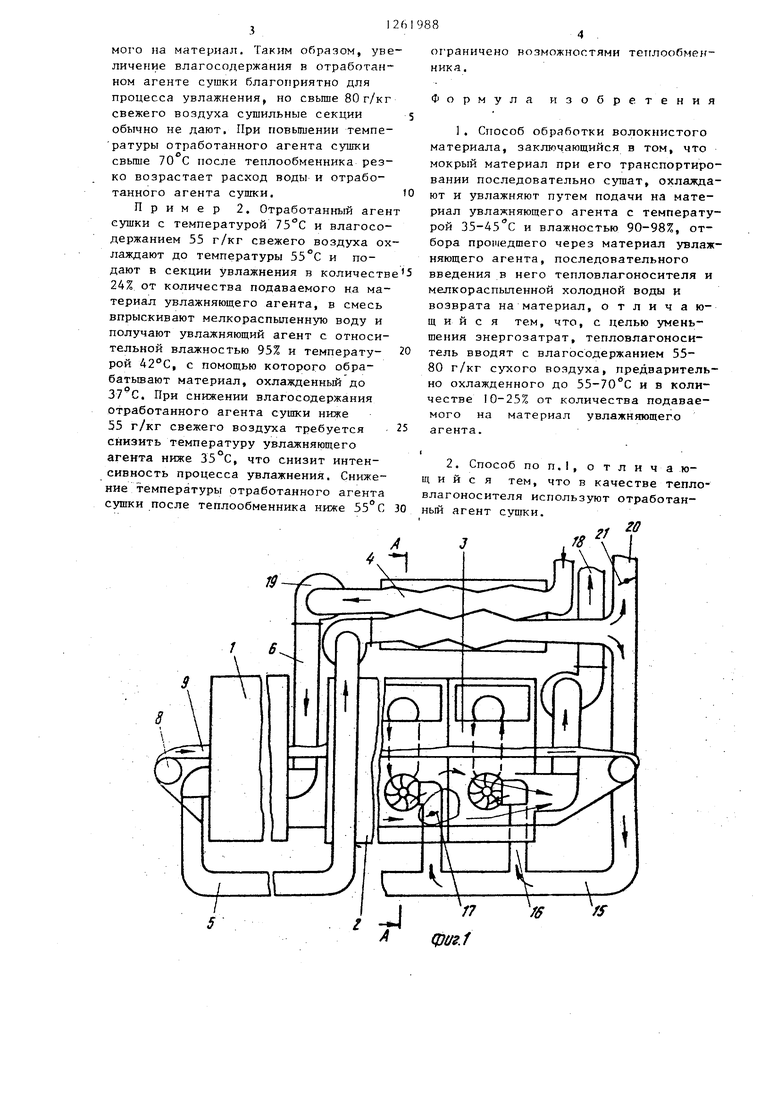

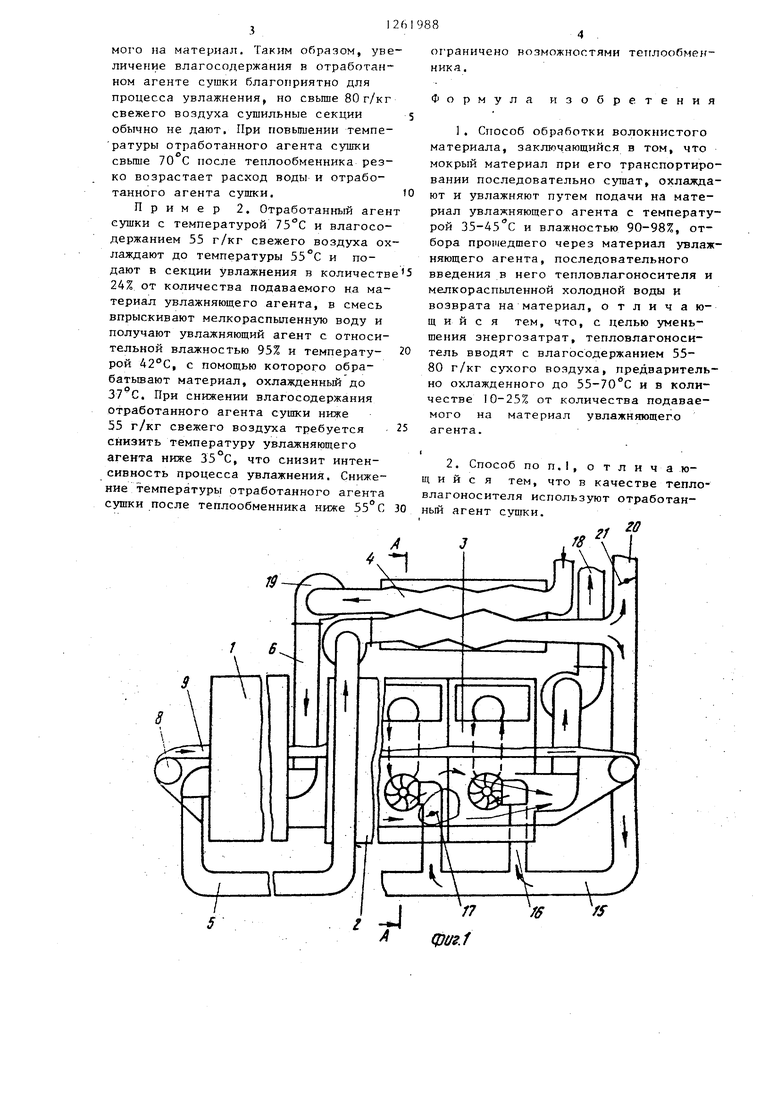

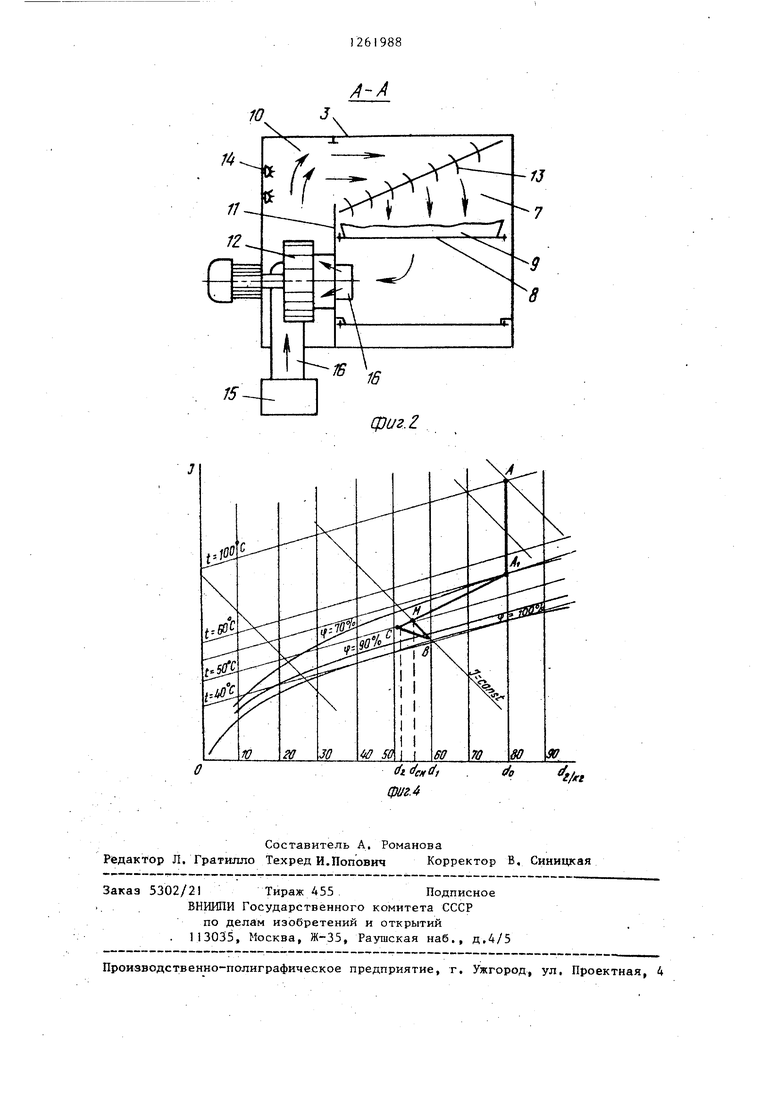

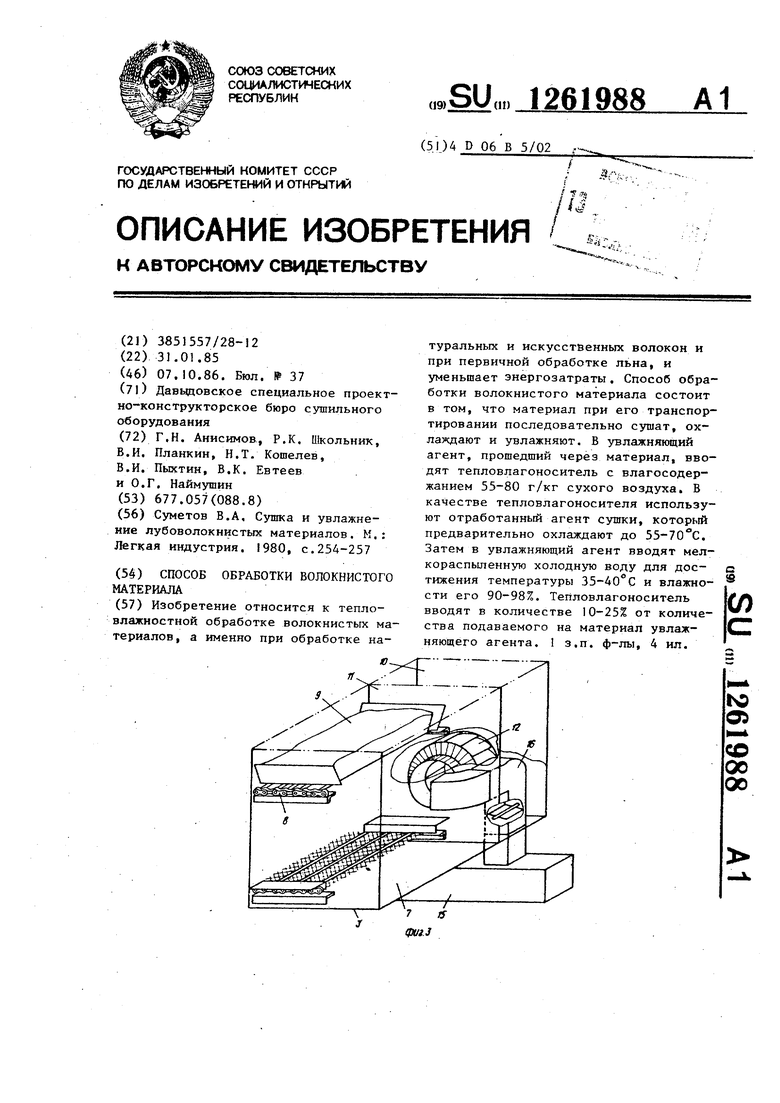

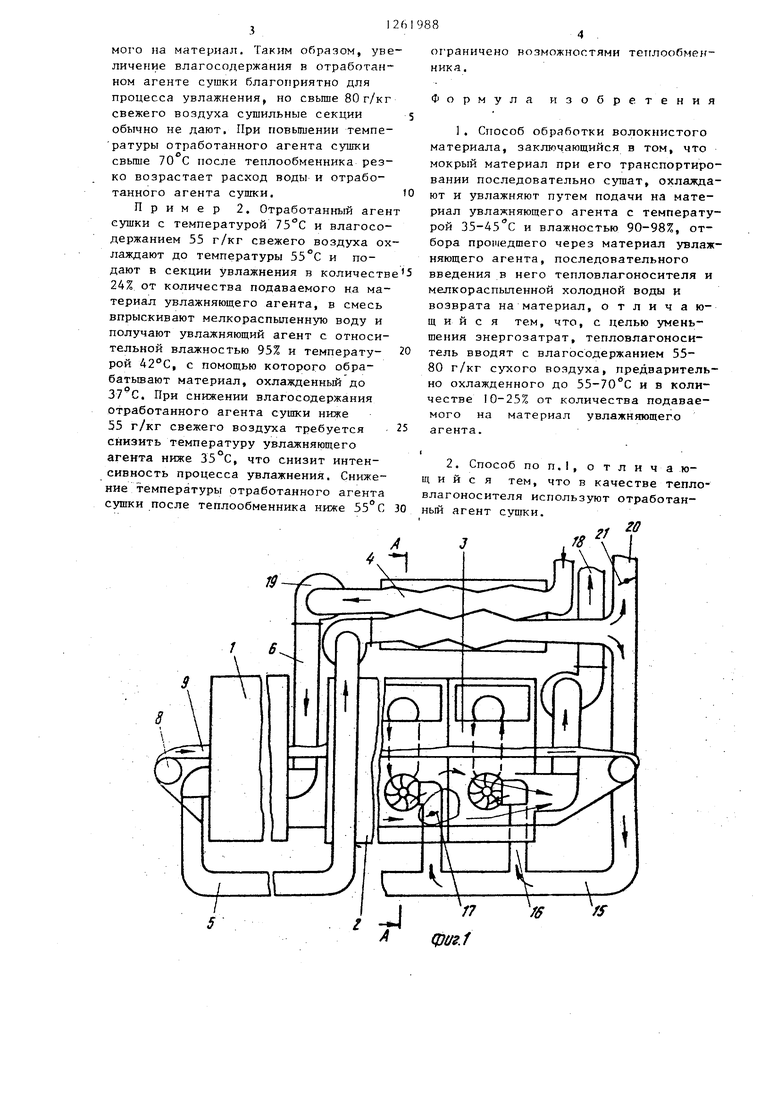

Изобретение относится к технике тепловлажностной обработки волокнистых материалов, а именно к обработке натуральных и искусственных волокон и к первичной обработке льна. Целью изобретения является экономия энергозатрат за счет утилизации тепла и влаги отработанного аген та сушки. На фиг,I схематически изображена установка для реализации предлагаемо го способа; на фиг.2 - сечение А-А на фиг. I; на фиг.З - объемное, изображение нижней части секции увлажнения; на фиг.4 - д 1аграмма состояния увлажнительного агента в процессе об работки волокнистого материала. Установка содержит сушильные 1, охладительные 2 и увлажнительные 3 секции, теплообменник 4 с трубопроводани отработанного агента сушки 5 и сухого воздуха 6. В рабочем коридоре 7 проложен транспортер 8 с обрабатьшаеным материалом 9. В боковом коридоре 10, отделенном от коридора 7 стенкой J1, установлены циркуляционные вентиляторы 12, над материа лом 9 - направляющие лопатки 13. В секции 3 установлены водяные форсун ки 14 и от трубопровода 15 к вентилятору 12 подведен патрубок 16 с заслонкой 7. Трубопровод 15 соединен с трубопроводом 5 через теплообменни 4, На выходе из секции 3 установлен трубопровод 8. На трубопроводах 5, 6 и 18 установлены вентиляторы 19, на трубопроводе 15 - выпускной патрубок 20 с заслонкой 21. Стрелками указано направление дв жения газовых потоков и направление движения материала. Способ осуществляется следующим образом. I Мокрый волокнистый материал 9 при его транспортировании на транспортере 8 последовательно подают сначала в секции 1, где его сушат с помощью агента сушки, который по ме ре насыщения водой удаляют по трубо проводу 5, а сухой воздух подают тр бопроводом 6. Высушенный материал 9 охлаждают в секциях 2, после чего материал по дают в секции 3, в которых его увлажняют путем подачи на материал ув лажняющего агента, Кго состояние от ражено на диаграмме (фиг,4). где то ка В отражает параметры увлажняюще го агента до входа в материал; точка С- после материала; точка- Л- параметры тепловлагоносителя (отработанного агента сушки) до теплообменника 4; точка после теплообменника; точка - параметры смеси отработанного агента сушки с увлажнякяшм агентом, прошедшим через материал. Отработанный агент сушки с температурой 70-100°С и влагосодержанием 55-80 г/кг сухого воздуха проходит теплообменник 4, отдает часть тепла свежему воздуху, поступающему в сушильные секции, и с температурой 5570 С трубопроводом 15 и патрубками 16 раздается по секциям 3 в количестве 20-25% от количества подаваемого на материал увлажняющего агента, где образуется его смесь с увлажняющим агентом, прошедшим через материал. Б эту смесь форсунками 14 впрыскивается мелкораспьшенная вода. С помощью воды смесь увлажняется до 90-98% влажности и охлаждается до 30-35 С (точка 8, фиг,4). Совместной регу- , лировкой подачи воды в форсунки 14 и подачи отработанного тепловлагоносителя заслонками 17 достигается управление процессом увлажнения. Частично увлажняющий агент, прошедший через материал, трубопроводом 18 выбрасывается наружу. Таким образом, предлагаемый способ позволяет комплексно использовать тепло -И влагу отработанного агента сушки вместо пара. Пример 1. Отработанный агент сушки с температурой 80 С и влагосодержанием 70 г/кг свежего воздуха охтеплообменнике до темпера- лаждают в туры 60 С и подают в секции увлажнения в количестве 20,9% от подаваемо-. го на материал увлажняющего агента. В образованную смесь впрыскивают распыленную воду и получают увлажняющий агент с температурой 45 С и влажностью 95%, которым обрабатьтают материал, предварительно охлажденный до 40°С, При зтом по сравнению с известным способом обработки материала расход пара, помимо экономии в теплообменнике, сокращается на 12 кг/ /100 -кг обработанного материала. При увеличении влагосодержания отработайного агента сушки до 80 г/кг свежего воздуха потребное его количество в смеси составит 16,6% от количества увлажняющего агента, подаваемого на материал. Таким образом, уве личение влагосодержания в отработанном агенте сушки благоприятно для процесса увлажнения, но свьше 80 г/кг свежего воздуха сушильные секции обычно не дают. При повышении температуры отработанного агента сушки свьше 70с после теплообменника резко возрастает расход воды и отработанного агента сушки. Пример 2. Отработанный аген сушки с температурой 75°С и влагосодержанием 55 г/кг свежего воздуха ох лаждают до температуры 55°С и подают в секции увлажнения в количеств 24% от количества подаваемого на материал увлажняющего агента, в смесь впрыскивают мелкораспыленную воду и получают увлажняющий агент с относительной влажностью 95% и температурой 42С, с помощью которого обрабатьшают материал, охлажденный до 37 С. При снижении влагосодержания отработанного агента сушки ниже 55 г/кг свежего воздуха требуется снизить температуру увлажняющего агента ниже 35°С, что снизит интенсивность процесса увлажнения. Снижение температуры отработанного агента сушки после теплообменника ниже возможностями тетглообмр}/ограниченоника. Формула изобретения 1. Способ обработки волокнистого материала, заключающийся в том, что мокрый материал при его транспортировании последовательно сушат, охлаждают и увлажняют путем подачи на материал увлажняющего агента с температурой 35-45 с и влажностью 90-98%, отбора про111едшего через материал увлажняющего агента, последовательного введения в него тепловлагоносителя и мелкораспыленной холодной воды и возврата на материал, отличающийся тем, что, с целью уменьшения энергозатрат, тепловлагоноситель вводят с влагосодержанием 5580 г/кг сухого воздуха, предварительно охлажденного до 55-70°С и в количестве 10-25% от количества подаваемого на материал увлажняющего агента. 2. Способ ПОП.1, отлича юи и с я тем, что в качестве теплолагоносителя используют отработаный агент сущки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ОБЖАРЕННЫХ КОФЕПРОДУКТОВ | 2004 |

|

RU2265370C1 |

| Способ автоматического управления влаготепловой обработкой дисперсных материалов с использоваием переменного комбинированного конвективно-СВЧ энергоподвода | 2016 |

|

RU2640848C2 |

| Сушильная установка | 2022 |

|

RU2784632C1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ПОЛУЧЕНИЯ ОБЖАРЕННЫХ ЗЕРНОПРОДУКТОВ | 2007 |

|

RU2328140C1 |

| Способ распылительной сушки молочных продуктов с их термостабилизацией и устройство для его осуществления | 2018 |

|

RU2718685C2 |

| Способ производства полнорационных комбикормов с использованием биогаза и установка для его осуществления | 2022 |

|

RU2797234C1 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ СУШКИ | 2001 |

|

RU2200288C1 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ СУШКИ | 2004 |

|

RU2276763C1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ПОЛУЧЕНИЯ КАПСУЛИРОВАННЫХ ФЕРМЕНТНЫХ ПРЕПАРАТОВ | 2014 |

|

RU2556811C1 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ СУШКИ | 2001 |

|

RU2204097C1 |

Изобретение относится к тепловлажностной обработке волокнистых материалов , а именно при обработке натуральных и искусственных волокон и при первичной обработке льна, и уменьшает энергозатраты. Способ обработки волокнистого материала состоит в том, что материал при его транспортировании последовательно сушат, охлаждают и увлажняют. В увлажняющий агент, прошедший через материал, вводят тепловлагоноситель с влагосодержанием 55-80 г/кг сухого воздуха. В качестве тепловлагоносителя используют отработанный агент сушки, который предварительно охлаждают до 55-70 0. Затем в увлажняющий агент вводят мелкораспьтенную холодную воду для досс S тижения температуры 35-40 С и влажно(Л сти его 90-98%. Тепловлагоноситель вводят в количестве 10-25% от количества подаваемого на материал увлажняющего агента. 1 з.п. ф-лы, 4 ил. to о: со 00 00

| Суметов В.А, Сушка и увлажнение лубоволокнистых материалов | |||

| М,: Легкая индустрия | |||

| Способ получения фтористых солей | 1914 |

|

SU1980A1 |

Авторы

Даты

1986-10-07—Публикация

1985-01-31—Подача