Устройство относится к разделению материалов, в частности к разделению торфа. Цель изобретения - повышение качества сепарации. На фиг. 1 показано устройство; на фиг. 2 - то же, вид сверху; на фиг. 3 - сечение А-А на фиг. 2; на фиг. 4 - схема взаимодействия рабочих элементов, узел I на фиг. 1. Устройство для сепарации волокнистого материала включает кожух 1 с рабочим органом, который состоит из приводных валов 2 с закрепленными на них рабочими элементами 3 и дополнительного приводного вала 4 с закрепленными на нем дисками 5. Рабочие элементы 3 выполнены клыкообразными с криволинейными гранями в виде дуг окружности с радиусом, равным диаметру окружности, описанной вокруг наиболее удаленных точек рабочего элемента. Центры окружностей лежат в вершинах треугольников, вписанных в концентрические окружности, радиусы которых равны R 2R-0,9r для выпуклых передних относительно направления врашения граней рабочих элементов и Rj, 2R + 0,9г для вогнутых задних граней где R - радиус окружности, описанной вокруг рабочего элемента; г - радиус окружконтурности, вписанной во внутренний граней. Отношение радиусов окружностей находится в пределах 0,2-0,3. Приводные валы 2 клыкообразными рабочими элементами 3 закреплены в боковинах рамы 6, установленной наклонно под углом к горизонту. Дополнительный приводной вал 4 посредством кронштейнов 7 и оси 8 связан с рамой 6. На кронштейнах установлен контргруз 9. Рабочий орган содержит также сортирующее приспособление, расположенное за валом 4. Оно состоит из ряда пластин 10 и противовесов 11, установленных на оси 12 с возможностью поворота. Упоры 13 на пластинах расположены с возможностью взаимодействия с кожухом. Ось 12 закреплена на стойках 14, установленных на раме 6. Пластины выполнены с углом заточки передней грани, равным 55-60°. Устройство снабжено верхним подпружиненным упором 15, установленным с возможностью взаимодействия с дополнительным приводным валом 4 посредством кронштейнов 7. Для обеспечения заданного минимального расстояния между дисками 5 дополнительного приводного вала 4 и валами 2 устройство снабжено нижним упором 16. На задней и передней стенках кожуха 1 закреплены предохранительные гребенки 17 и 18, включающие зубья, установленные в зазорах между рабочими элементами 3. На концах валов 2 закреплены блоки из двух звездочек 19. Крайний правый вал по направлению движения имеет одну звездочку 20. Звездочки соседних валов связаны цепной передачей 21 и имеют одинаковое чис ло зубьев, в результате чего частота вращения их одинакова. Привод крайнего левого вала по направлению вращения осуществляется посредством цепной передачи 22 от двигателя. Привод дополнительного вала осуществляется при помощи ременной передачи 23 от электродвигателя 24, установленного на оси 8. Устройство имеет приемную течку. 25, течку 26 подрешетного продукта и течку 27 надрешетного продукта. Устройство для сепарации волокнистого материала работает следующим образом. Верховой торф-сырец влажностью 9093%, степенью разложения до 25%, добытый экскаватором, грузится на специализированные железнодорожные платформы и доставляется в цех по производству формованных субстратов. Далее торф, куски которого достигают значительных раз.меров и имеют неразрушенную структуру, роторным разгружателем из специализированных платформ подается на транспортер, а затем в устройство для сепарации, где происходит удаление мерзлоты, древесных включений, а также измельчение крупных кусков торфа. Торф через приемную течку 25 поступает на зубья предохранительной гребенки 17 и на рабочие элементы 3 крайнего левого (первого) приводного вала 2. Куски торфа, размер которых меньше размеров отверстий между зубьями гребенки и гранями рабочих эле.ментов, попадают в подрешетный продукт, в течку 26. Куски торфа и инородные включения. крупность которых больше размеров этих отверстий, перемешаются выпуклыми гранями рабочих элементов. Рабочие элементы первого вала при вращении снимают материал с зубьев гребенки и подают его к рабочим элементам второго вала, откуда торф и инородные включения поступают к рабочим элементам третьего вала. Материал перерабатывается при движении его от второго приводного вала с рабочими элементами к третьему валу. При вращении вала 4 с закрепленными на нем дисками 5 происходит размельчение торфа, зафиксированного между рабочими элементами смежных валов до заданной крупности. Криволинейные грани рабочих элементов 3, вращающихся с меньщей скоростью между Дисками в противоположном им направлеНИИ, очищают диски от торфа. Размельченный материал просеивается между гранями рабочих элементов. При взаимодействии дисков с инородными включениями, оказывающими большее сопротивление резанию, чем куски торфа, вал 4 с дисками 5 перемещается по дуге до верхнего подпружиненного упора 15, пропуская крупные инородные включения, после чего возвращается

в исходное положение, ограниченное нижним упором 16, на который опираются кронштейны 7.

Оставшиеся в надрешетном продукте куски торфа и инородные включения направляются к сортируюш,ему приспособлению. Противовесы 11 отрегулированы на усилие разрыва пластинами 10 кусков верхнего торфа низкой степени разложения. Куски торфа задерживаются и разбиваются о пластины 10, а затем попадают в течку 26.

Инородные включения, обладающие большей прочностью на разрыв, чем верховой торф, отклоняют пластины и перемещаются к течке 27 надрешеткого продукта. Пластины возвращаются в исходное положение. Упор 13 препятствует отклонению пластин в направлении, противоположном направлению вращения валов 2 с рабочими элементами 3. Зубья предохранительной гребенки 18 предотвращают попадание в течку 26 крупных инородных включений, а также очищают криволинейные грани рабочих элементов 3 крайнего правого вала.

Инородные включения, отделенные от торфа, через течку 27 поступают в специальный бункер, а затем на платформах их вывозят за пределы цеха.

Очищенный и частично измельченный торф, минуя течку 26, транспортируется на дальнейшую переработку для производства формованных субстратов.

Отношение радиусов окружностей, вписанной в контур граней рабочего элемента и описанной вокруг наиболее удаленных точек этого элемента, выбирается из условия максимальной переработки торфа до фракции заданной крупности дисками дополнительного приводного вала с учетом эксплуатационной надежности конструкции и минимальной ее металлоемкости.

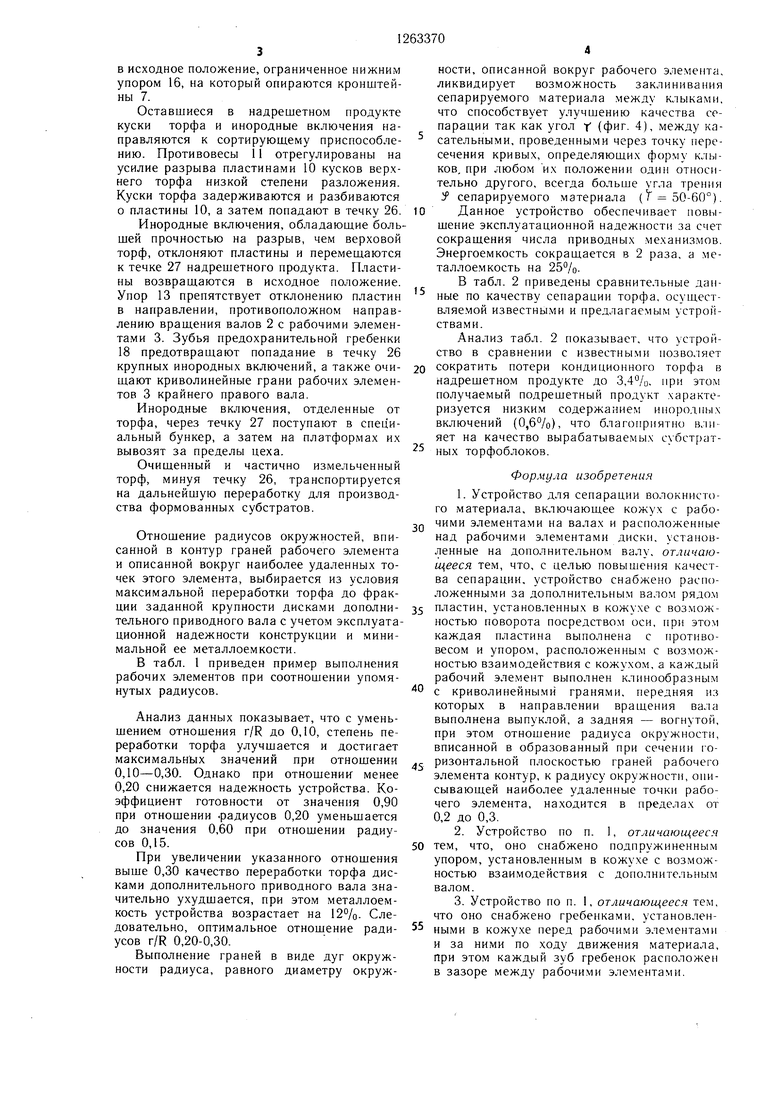

В табл. 1 приведен пример выполнения рабочих элементов при соотношении упо.мянутых радиусов.

Анализ данных показывает, что с уменьшением отношения r/R до 0,10, степень переработки торфа улучшается и достигает максимальных значений при отношении 0,10-0,30. Однако при отношении менее 0,20 снижается надежность устройства. Коэффициент готовности от значения 0,90 при отношении .радиусов 0,20 уменьшается до значения 0,60 при отношении радиусов 0,15.

При увеличении указанного отношения выше 0,30 качество переработки торфа дисками дополнительного приводного вала значительно ухудшается, при этом металлоемкость устройства возрастает на 12%. Следовательно, оптимальное отношение радиусов r/R 0,20-0,30.

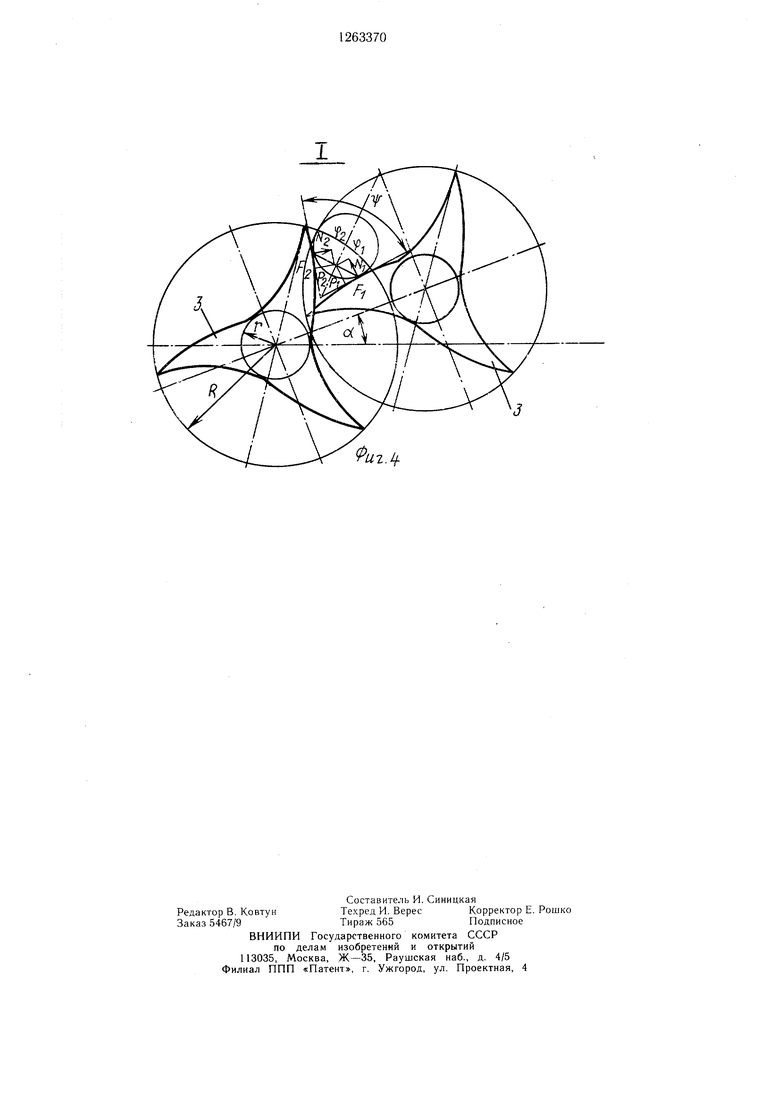

Выполнение граней в виде дуг окружности радиуса, равного диаметру окружкости, описанной вокруг рабочего элемента, ликвидирует возможность заклинивания сепарируемого материала между клыками, что способствует улучшению качества сепарации так как угол Y (фиг. 4), между касательными, проведенными через точку пересечения кривых, определяющих форму клыков, при любом их положении один относительно другого, всегда больше угла трения сепарируемого материала (У 50-60°).

Данное устройство обеспечивает повышение эксплуатационной надежности за счет сокращения числа приводных механизмов. Энергоемкость сокращается в 2 раза, а металлоемкость на 25%.

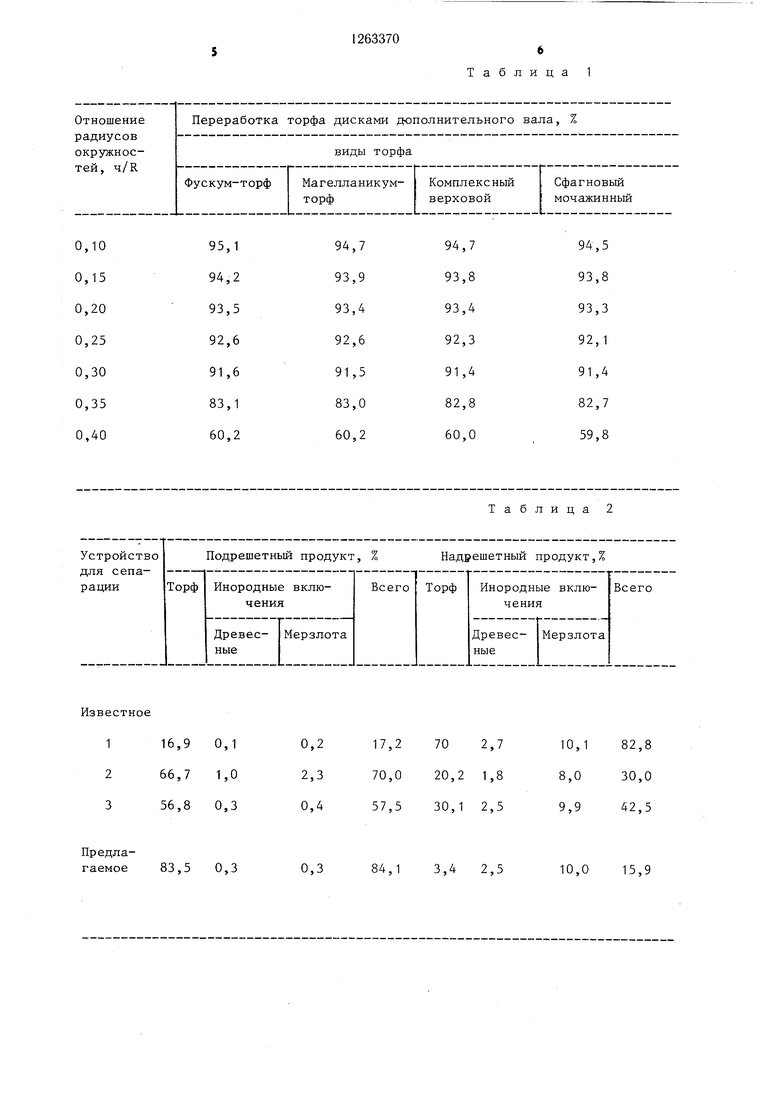

В табл. 2 приведены сравнительные дан5ные по качеству сепарации торфа, осуществляемой известными и предлагаемым устройствами.

Анализ табл. 2 показывает, что устройство в сравнении с известными позволяет

0 сократить потери кондиционного торфа в надрешетном продукте до 3,4%. при этом получаемый подрешетный продукт характеризуется низким содержанием инородных включений (0,6%), что благоприятно влияет на качество вырабатываемых субстрат5 ных торфоблоков.

Формула изобретения

1.Устройство для сепарации волокнистого материала, включающее кожух с рабоQ чими элементами на валах и расположенные над рабочими элементами диски, установленные на дополнительном валу, отличающееся тем, что, с целью повышения качества сепарации, устройство снабжено расположенны.ми за дополнительным валом рядом

пластин, установленных в кожухе с возможностью поворота посредством оси, при этом каждая пластина выполнена с противовесом и упоро.м, расположенным с возможностью взаи.модействия с кожухом, а каждый рабочий элемент выполнен клинообразным

0 с криволинейными гранями, передняя из которых в направлении вращения вала выполнена выпуклой, а задняя - вогнутой, при этом отношение радиуса окружности, вписанной в образованный при сечении го2 ризонтальной плоскостью граней рабочего элемента контур, к радиусу окружности, описывающей наиболее удаленные точки рабочего элемента, находится в пределах от 0,2 до 0,3.

2.Устройство по п. 1, отличающееся 0 тем, что, оно снабжено подпружиненным

упором, установленным в кожухе с возможностью взаимодействия с дополнительным валом.

3.Устройство по п. 1, отличающееся тем, что оно снабжено гребенками, установлен5 ными в кожухе перед рабочими элементами и за ними по .ходу движения материала, при этом каждый зуб гребенок расположен в зазоре между рабочими элементами.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для классификации сыпучего материала | 1982 |

|

SU1050756A1 |

| Устройство для сепарации сыпучих материалов | 1981 |

|

SU994059A1 |

| УСТРОЙСТВО ДЛЯ ПЕРВИЧНОЙ ОБРАБОТКИ ГЛИНИСТОГО СЫРЬЯ | 2014 |

|

RU2570725C1 |

| Устройство для формования торфа | 1983 |

|

SU1208250A1 |

| Барабанный грохот для сыпучих материалов | 1984 |

|

SU1256811A2 |

| БАРАБАННЫЙ СЕПАРАТОР | 2005 |

|

RU2298439C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПНЕВМООБОГАЩЕНИЯ СЫРЬЯ, СОДЕРЖАЩЕГО ТЯЖЕЛЫЕ МИНЕРАЛЫ И МЕТАЛЛЫ | 1998 |

|

RU2142859C1 |

| УСТРОЙСТВО ДЛЯ РАССЕВА КОКСА | 1991 |

|

RU2014909C1 |

| Устройство для сортировки твердых бытовых отходов | 1988 |

|

SU1616720A1 |

| Устройство для обогащения сыпучих материалов | 1990 |

|

SU1790457A3 |

ое

16,90,1

0,217,2702,7

66,71,0

2,370,020,21,8

56,80,3

0,457,530,12,5

83,5 0,3

0,384,13,42,5

Таблица 2

82,8 30,0 42,5

10,015,9 V 2J

11 13.

n иг.2 19 21 20

Фаг.З

| Просеивающая поверхность для сепарации сыпучего материала | 1982 |

|

SU1031537A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| УСТРОЙСТВО для УДАЛЕНИЯ ПОСТОРОННИХ ПРИМЕСЕЙИЗ ПОТОКА | 0 |

|

SU275041A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

Авторы

Даты

1986-10-15—Публикация

1985-05-20—Подача