to

Од

00

1 ел

00

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ пайки керамики с металлами и неметаллами | 1989 |

|

SU1742269A1 |

| Способ высокотемпературного диффузионного соединения материалов | 1986 |

|

SU1338988A2 |

| УСТАНОВКА ДЛЯ ДИФФУЗИОННОЙ СВАРКИ | 1990 |

|

SU1823324A1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ ИЗДЕЛИЙ С ВНУТРЕННИМИ ПОЛОСТЯМИ СВАРКОЙ ВЗРЫВОМ | 2014 |

|

RU2574179C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ ИЗДЕЛИЙ С ВНУТРЕННИМИ ПОЛОСТЯМИ СВАРКОЙ ВЗРЫВОМ | 2014 |

|

RU2574178C1 |

| Способ пайки | 1982 |

|

SU1118494A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАЩИТНОГО ПОКРЫТИЯ | 1994 |

|

RU2089655C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ЭКСПЛУАТАЦИОННЫХ СВОЙСТВ ДЕТАЛЕЙ МАШИН | 1992 |

|

RU2009269C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ ИЗДЕЛИЙ С ВНУТРЕННИМИ ПОЛОСТЯМИ СВАРКОЙ ВЗРЫВОМ | 2014 |

|

RU2574177C1 |

| Способ диффузионной сварки вольфрамовых сплавов с титановыми | 1989 |

|

SU1611650A2 |

Изобретение относится к области соединения различных металлов, в частности к способу высокотемпературного диффузионного соединения материалов. С целью повышения прочности соединения при высоких температурах детали, соединенные в ванне с расплавленным легкоплавким веществом, содержащим тугоплавкие элементы, подвергают двухступенчатому отжигу при температуре, равной температуре образования соединения, сначала форвакуумному, а затем высоковакуумному. Форвакуумный отжиг производят в течение 1 - 1,2ч, высоковакуумный - в течение 3-3,2 ч. Предел прочности соединений, полученных с помощью данного способа при высокой температуре, приближается к пределу прочности основного материала. 1 з. п. ф-лы, 1 табл.

rsj

Изобретение относится к соединению различных металлов, в частности к способу высокотемпературного диффузионного соединения материалов, и может применяться в химическом машиностроении, авиастроении, автостроении, энергомашиностроении для деталей спецназначения, работающих при высоких температурах.

Цель изобретения - повышение прочности соединения при высоких температурах за счет удаления свинца и получения однородного сплава в зоне соединения металлических деталей.

Способ высокотемпературного диффузионного соединения металлических деталей осуществляется путем погружения соединяемых деталей в ванну с расплавленным свинцом, содержащим растворенные тугоплавкие элементы, взаимодействующие с металлами соединяемых деталей. После образования диффузиоииого соединительного слоя (шва) производят двухступенчатый высокотемпературный вакуумный отжиг соединения при температуре, равной температуре образования соединения, состоящий из первой ступени - форвакуумного отжига (отжиг при низком давлении) и второй ступени - высоковакуумного отжига, что позволяет удалить полностью свинец в приповерхностном слое и по границам зерен.

Процесс соединения осуществляется следующим образом.

Соединяемые поверхности деталей предварительно обрабатывают для их лучшей подгонки (наличие зазоров, больших 30- 40 мкм, снижает прочность соединения), обезжиривают, помещают в расплав свинца, содержащий тугоплавкий элемент, и подвергают нагреву в среде инертного газа с последующей выдержкой. В результате нагрева до температуры образования соединения происходит перенос тугоплавкого элемента, растворенного в расплаве свинца, к соединяемым поверхностям и рост на них диффузионного слоя, что приводит к затягиванию зазора между соединяемыми поверхностями с вытеснением легкоплавкой основы - свинца и образованию шва. Для полного удаления свинца из образовавшегося шва соединения осуществляют двухступенчатый высокотемпературный вакуумный отжиг с последующей термообработкой соединенных деталей. Двухступенчатый высокотемпературный вакуумный отжиг заключается в предварительном отжиге при температуре, равной температуре образования соединения, и при низком давлении в течение 1 -1,2 ч для грубой очистки от свинца и 3-3,2-часовом отжиге в высоком вакууме при той же температуре для тонкой очистки от свинца границ зерен и получения однородного состава сплава в зоне соединения. Как показали опыты, при форвакуумном отжиге продолжительностью менее 1 ч на стандартных образцах для

испытания на усталостную прочность полностью удалить свинец с поверхности не удается. Если производить отжиг в высоком вакууме менее 3 ч, то спектральные приборы обнаруживают в образцах свинец. Тугоплавкий элемент выбирают в зависимости от назиачения конструкции и эксплуатационных требований, предъявляемых к конструкции, а расплав - из условия обеспечения наибольшей скорости диффузии и отсутствия существенного взаимодействия с соединяемыми металлами.

Пример 1. Производили соединение плоских образцов из листовой стали 08Х18Н10Т за счет диффузии никеля. Стандартные плоские образцы для испытания на растяжение разрезали пополам вдоль и шлифовали так, чтобы между соединяемыми плоскостями не образовывался зазор более 40 мкм. Затем обработанные части образца гальванически никелировали для обеспечения надежного смачивания и стыковали, после чего образцы помещ,али в ванну с расплавом свинца, содержащим 3% никеля, в котором их подвергали нагреву до 1050°С в течение 20 ч. Затем осуществляли отжиг при 1050°С в вакууме 10 мм рт. ст. в течение 1 ч и 3-часовой отжиг в вакууме 5-10 мм рт. ст. Спектральный анализ показал наличие свинца по границам зерен и некоторое падение прочности диффузионного соединения при испытании при 500°С.

Пример 2. По технологии, изложенной в примере 1, двухступенчатый высокотемпературный вакуумный отжиг осуществляют по следующему режиму: предварительный при 1050°С в вакууме 10 мм рт. ст. в течение 1 ч для грубой очистки поверхности детали от свинца и 3-часовой отжиг в высоком вакууме мм рт. ст. для тонкой очистки от свинца границ зерен и получения однородного состава сплава в зоне соединения. Механические испытания показали, что предел прочности диффузионного соединения в интервале температур 300- 600°С примерно равен пределу прочности целого образца.

Пример 3. Соединяли плоские образцы из листовой стали 10 за счет диффузии хрома. Все операции производили по примеру 1 с добавлением нормализации. Механические испытания при 500°С показали, что предел прочности диффузионного слоя составляет 60% от предела прочности целого образца, составляющего 200 МПа.

Пример 4. Производили соединение плоских образцов из листовой стали 10 за счет диффузии хрома. Все операции осуществляли по примеру 2 с добавлением нормализации. Механические испытания при 500°С показали, что предел прочности диффузионного соединения примерно равен пределу прочности целого образца, составляющему 200 МПа.

Пример 5. Соединяли молибденовую трубку с фланцем из нержавеющей стали с помощью никеля. При проведении вакуумного отжига по технологии, приведенной в примере 2, механическая прочность соеТаким образом, предлагаемый способ позволяет сохранить прочность при высоких температурах, кроме того, соединения, получаемые даиным способом, являются вакуумноплотными при высоких температурах (возможно получение соединений, прочность которых при высокой температуре превосходит прочность основного материала). Формула изобретения 1. Способ высокотемпературного диффузионного соединення материалов по авт. св.

динения при 600°С была на 50% выше, чем у соединения без высокотемпературного двухступенчатого вакуумного отжнга.

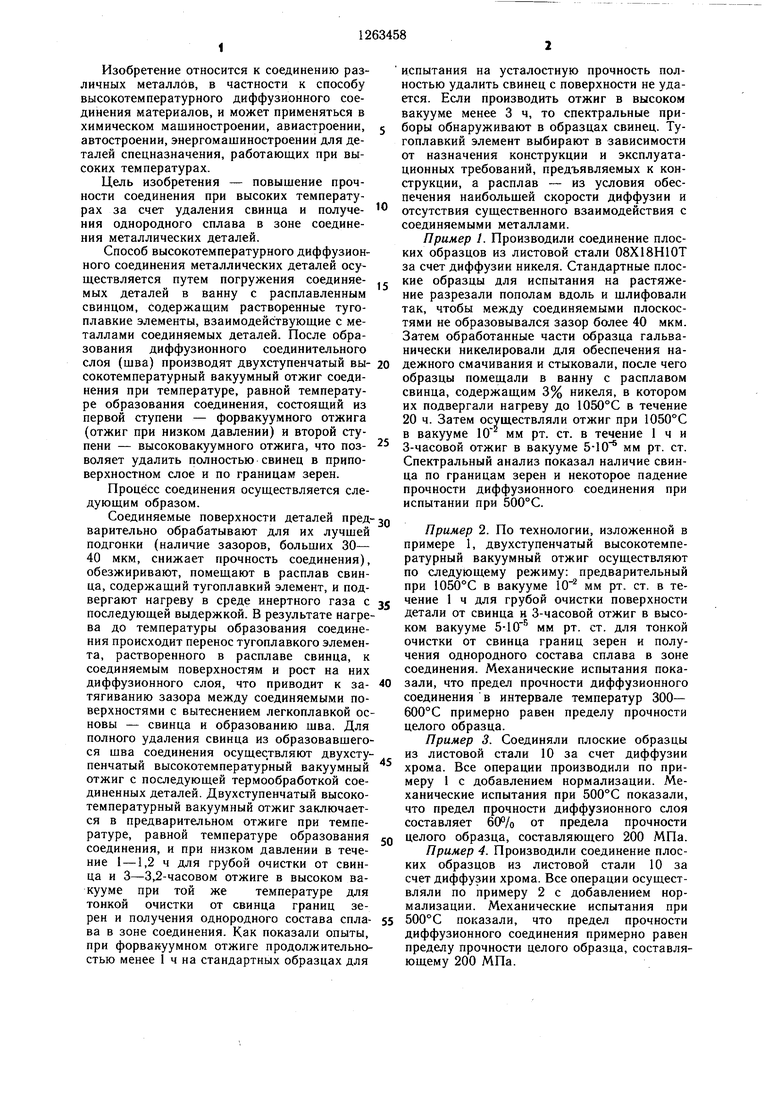

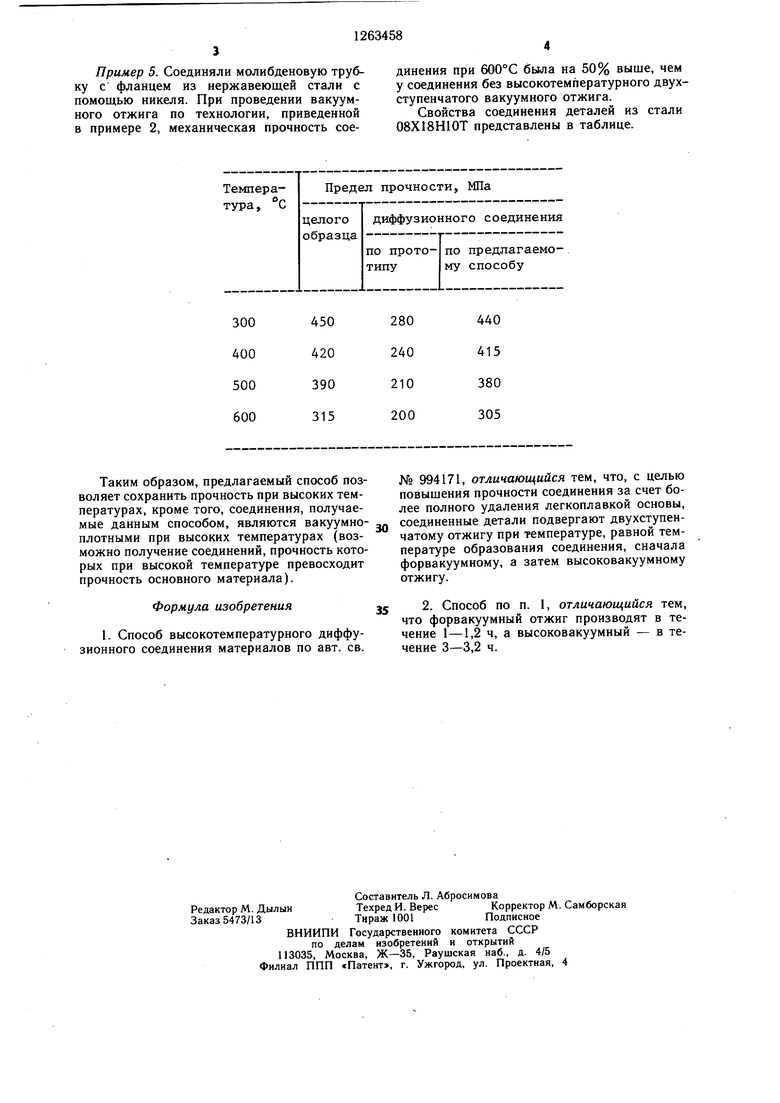

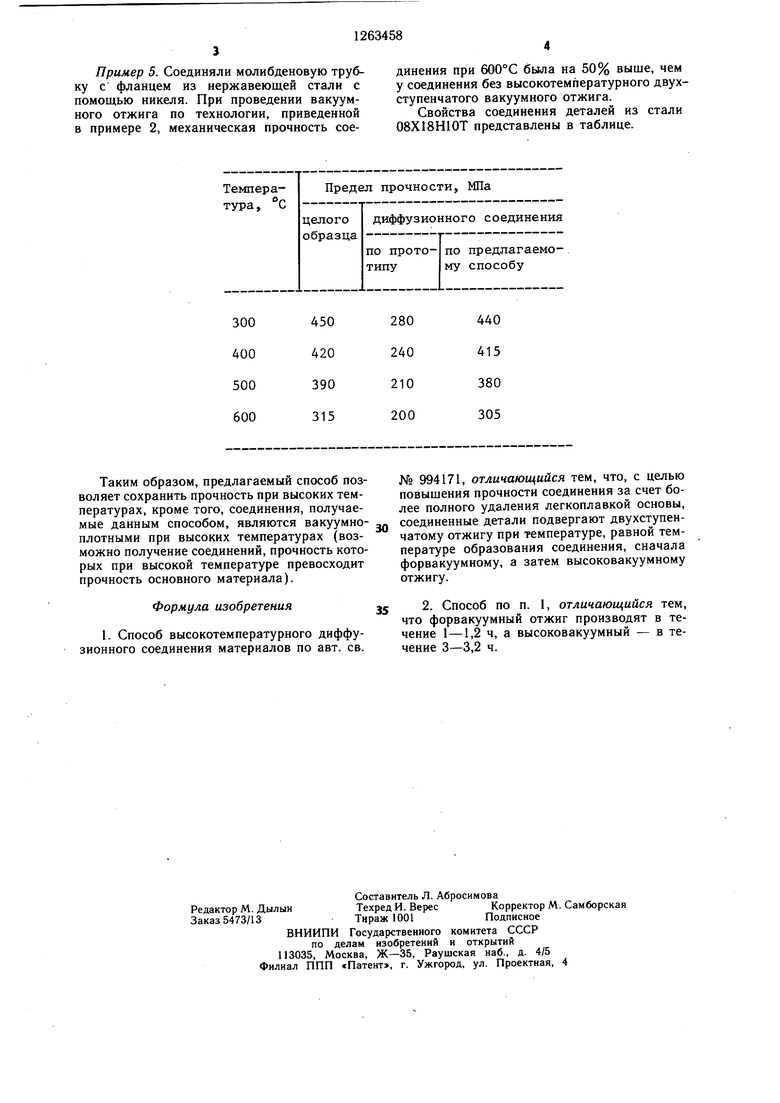

Свойства соединения деталей из стали 08Х18Н10Т представлены в таблице. 3Q 35 № 994171, отличающийся тем, что, с целью повышения прочности соединения за счет более полного удаления легкоплавкой основы, соединенные детали подвергают двухступенчатому отжигу при температуре, равной температуре образования соединения, сначала форвакуумному, а затем высоковакуумному отжигу. 2. Способ по п. 1, отличающийся тем, что форвакуумный отжиг производят в течеиие 1-1,2 ч, а высоковакуумный - в течение 3-3,2 ч.

| Способ высокотемпературного диффузионного соединения материалов | 1981 |

|

SU994171A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1986-10-15—Публикация

1985-05-28—Подача