00

4 со

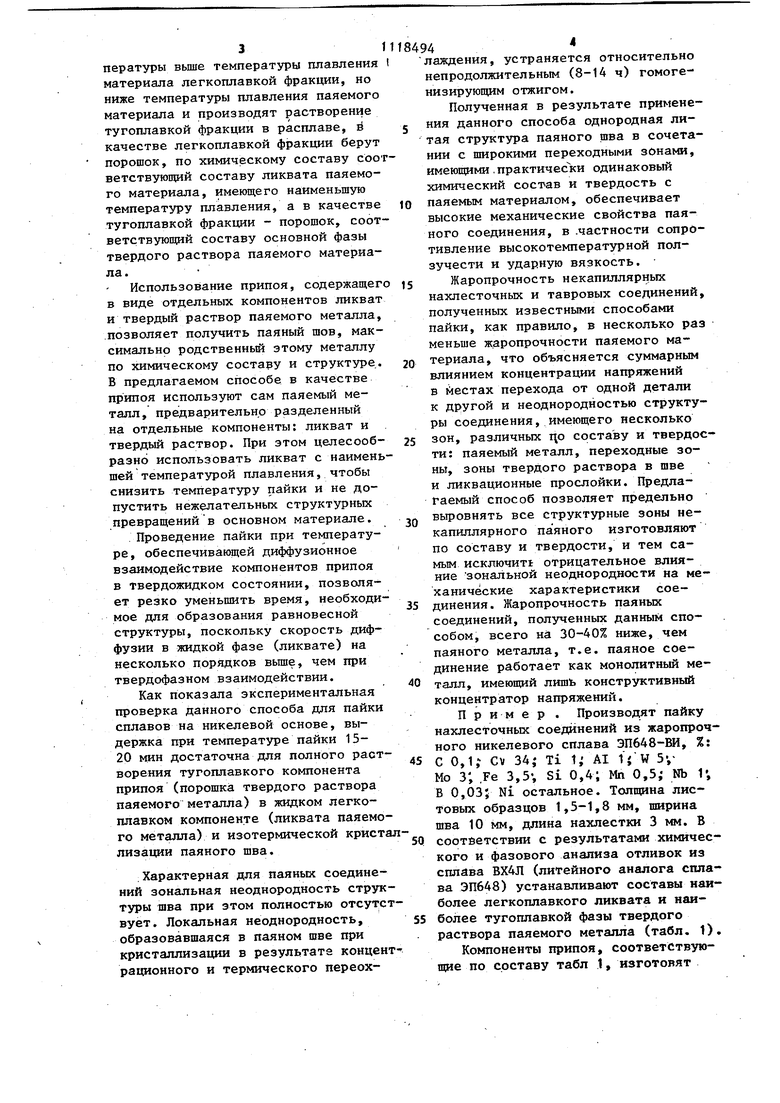

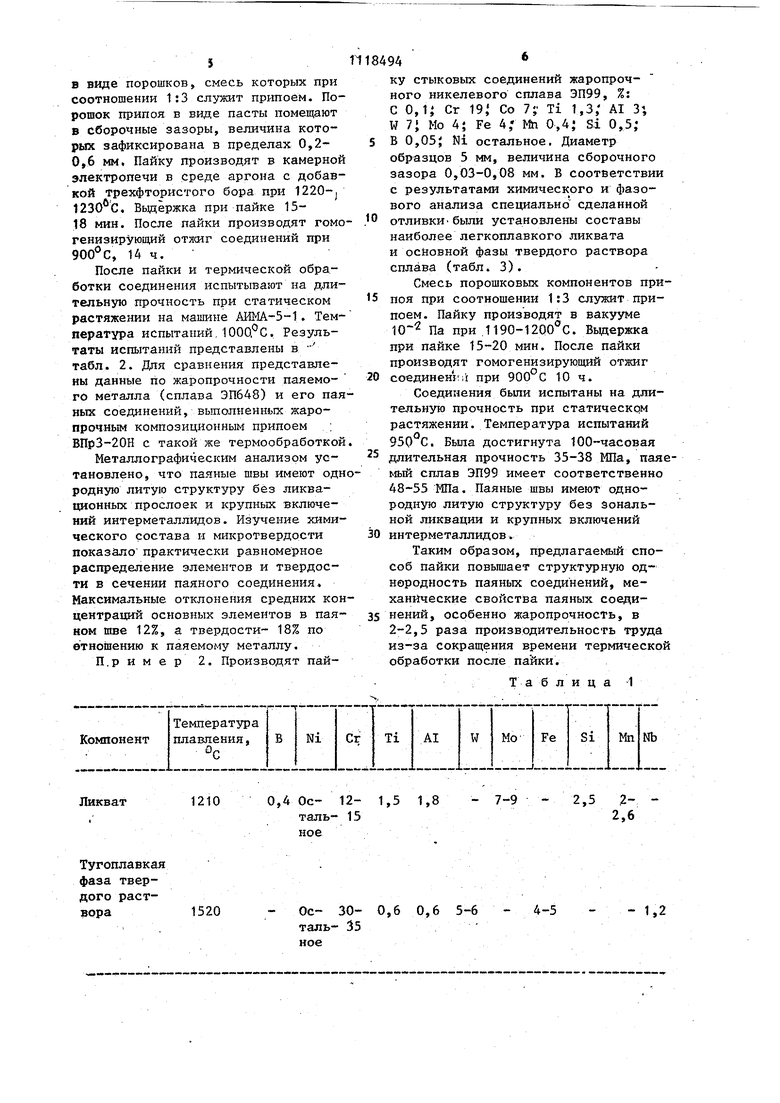

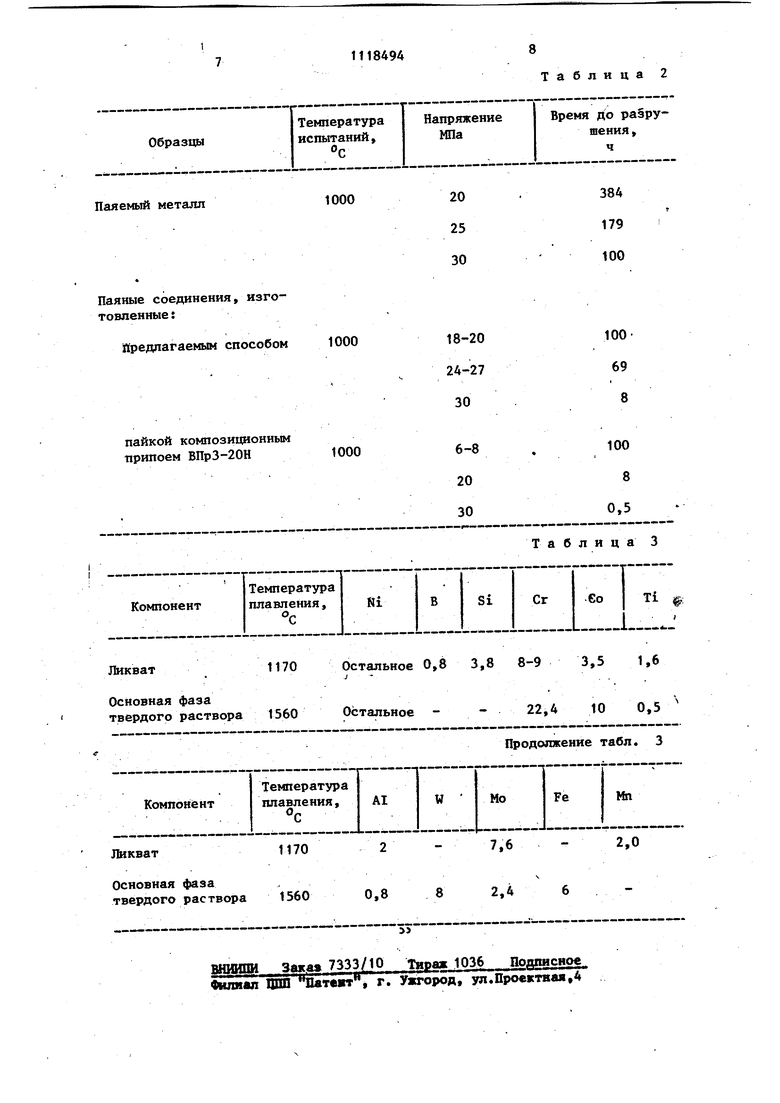

14 1 Изобретение относится к пайке металлов и может быть использовано в мантностроении для изготовления соединений с некапиллярными сборочными зазорами узлов двигателей и транспортных машин. Известен способ пайки соединений с широкими (некапиллярными) сборочн ми зазорами, при котором в .качестве припоя используют порошковые сме си двух металлических компонентов: тугоплавкого, заполняющего зазор и нерасплавляющегося во время пайки и легкоплавкого, расплавляющегося во время пайки и соединяющего при последующей кристаллизации паяемые детали с частицами тугоплавкого по рошка. При этом в качестве тугоплавких Компонет1тов используют порошки- чистых металлов или сплавов, из которых изготовлены паяемые детали, а в качестве Легкоплавких компонентов - сплавы, избыточно легированные элементами, снижающими температуру плавления, например, кремнием и бором l. Известен также способ пайки жаропрочных сплавов, при котором в качестве припоя используют сплав, соответствующий составу ликвата паяемого металла, имеющего наименьшую температуру плавления 2 . Этот способ из-за использования припоя, родственного по составу основному металлу, обеспечивает образование паяного соединения, имеющего однородную с основным металлом структуру и близкие механические свойства. Однако однородную структуру паяного шва можно получить этим способом только при наличии весьма малых сборочных зазоров, что бы обеспечить достаточную полноту протекания процесса взаимной диффузии между припоем и основным металлом. Растворение в припое основного металла в первые же минуты взаимодействия приводит к насыщению тугоплавкими элементами, достаточному для изотермической кристаллизации шва. Поэтому выравнивание кон центраций и образование однородной структуры соединения производят, главньш образом, в твердой фазе путем длительного диффузионного отжига при высоких температурах. При толщине шва менее 0,05 мм время диф фузионного отжига 12-20 ч. При cGo942рочных зазорах более 0,1 мм время, , необходимое для выравнивания химического и фазового состава шва при отжиге, вследствие малой скорости диффузии в твердой фазе настолько уве-. личивается, что процесс становится технологически неприемлемым.. Введение в некапиллярные зазоры 0,1-1 мм порошков чистых тугоплавких металлов или паяемых сплавов при известных способах пайки композиционными припоями 1 приводит k образованию столь неоднородной структуры, что гомогенизировать ее невозможно ни увеличением выдержки при пайке, -ни последующей термической обработкой. Неоднородность структуры некапшшярных паяных соединений резко снижает их механические свойс за, рсобенно структурно чувствительные, такие как сопротивление ползучести (жаропрочность) и ударная вязкость. Так, например, длительная прочность при 1000°С паяных соединений никелевых сплавов, вьшолненных композиционными припоями, в 5-6 раз меньше прочности основного материала. Наиболее близким по технической сущности к изобретению является способ пайки некапиллярных соединений, при котором в зазоре размещают смесь тугоплавкого и легкоплавк,ог6 йеталлических порошков, производят нагрев до температуры вьш1е температу- ры. плавления легкоплавкой фракции порошковой смеси, но ниже температуры плавленияпаяемого материала, и производят растворение тугоплавкой фракции в расплаве. Данный способ позволяет получить однородный паяный шов при более низкой температуре пайки, чем при пайке цельнолитым припоем з . Недостатком способа является отличие состава шва от основного материала, что приводит к снижению жаропрочности соединений. Цель изобретения - повьш1ение жаропрочности соединений путем приближения состава шва к составу паяемого материала. Поставленная цель достигается тем, что согласно способу пййки некапиллярных соединений, при котором в зазоре размещают смесь тугоплавкого и легкоплавкого металлических порошков, производят нагрев до тем3пературы выше температуры плавления материала легкоплавкой фракции, но ниже температуры плавления паяемого материала и производят растворение тугоплавкой фракции в расплаве, и качестве легкоплавкой фракции берут порошок, по химическому составу соо ветствуюпщй составу ликвата паяемого материала, имеющего наименьшую температуру плавления, а в качестве тугоплавкой фракции - порошок, соот ветствующий составу основной фазы твердого раствора паяемого материала. Использование припоя, содержащег в виде отдельных компонентов ликват и твердый раствор паяемого металла позволяет получить паяный шов, максимально родственный этому металлу по химическому составу и структуре В предлагаемом способе в качестве припоя используют сам паяемый металл , пре:дварительнр разделенный на отдельные компоненты: ликват и твердый раствор. При этом целесообразно использовать ликват с наимень шей температурой плавления, чтобы снизить температуру пайки и не допустить нежелательных структурных превращений в основном материале. Проведение пайки при температуре, обеспечивающей диффузионное взаимодействие компонентов припоя в твердожидком состоянии, позволяет резко уменьшить время, необходи мое для образования равновесной структуры, поскольку скорость диффузии в жидкой фазе (ликвате) на несколько порядков вьш1е, чем при твердофазном взаимодействии. Как показала экспериментальная проверка данного способа для пайки сплавов на никелевой основе, выдержка при температуре пайки 1520 мин достаточна для полного раст ворения тугоплавкого компонента припоя (порошка твердого раствора паяемого металла) в жидком легкоплавком компоненте (ликвата паяемо го металла) и изотермической крист лизации паяного шва. Характерная для паяных соединений зональная неоднородность струк туры шва при этом полностью отсутс вует. Локальная неоднородность, образовавшаяся в паяном шве при кристаллизации в результате концен рационного и термического переох4лаждения, устраняется относительно непродолжительным (8-14 ч) гомогенизирующим отжигом. Полученная в результате применения данного способа однородная литая структура паяного щва в сочетании с широкими переходными зонами, имеющими. практический одинаковый химический состав и твердость с паяемым материалом, обеспечивает высокие механические свойства паяного соединения, в .частности сопротивление высокотемпературной ползучести и ударную вязкость. Жаропрочность некапиллярных нахлесточных и тавровых соединений, полученных известными способами пайки, как правило, в несколько раз меньше жаропрочности паяемого материала, что объясняется суммарным влиянием концентрации напряжений в йестах перехода от одной детали к другой и неоднородностью структуры соединения, имеющего несколько зон, различных до составу и твердости: паяемый металл, переходные зоны, зоны твердого раствора в шве и ликвационные прослойки. Предлагаемый способ позволяет предельно вьфовнять все структурные зоны некапиллярного паяного изготовляют по составу и твердости, и тем самым исключить отрицательное влияние зональной неоднородности на механические характеристики сое- динения. Жаропрочность паяных соединений, полученных данным способом, всего на 30-40% ниже, чем паяного металла, т.е. паяное соединение работает как монолитный металл, имеющий лишь конструктивный концентратор напряжений. Пример. Производят пайку нахлесточных соединений из жаропрочного никелевого сплава ЭП648-ВИ, %: с 0,1; CV 34; Ti 1; AI IjW З-, Mo З; Fe 3,5, Si 0,4; Mn 0,5; Nb 1; В 0,03; Ni остальное. Толщина листовых образцов 1,5-1,8 мм, ширина шва 10 мм, длина нахлестки 3 мм. В соответствии с результатами химического и фазового анализа отливок из сплава ВХ4Л (литейного аналога сплава ЭП648) устанавливают составы наиболее легкоплавкого ликвата и наиболее тугоплавкой фазы твердого раствора паяемого металла (табл. 1), Компоненты припоя, соответствующие по составу табл 1, изготовят в виде порошков, смесь которых при соотношении 1:3 служит npj-тоем. Порошок припоя в виде пасты помещают в сборочные зазоры, величина которых зафиксирована в пределах 0,20,6 мм, Пайку производят в камерной электропечи в среде аргона с добавкой трехфтористого бора при 1220-j , Выдержка при пайке ISIS мин. После пайки производят гомо генизирующий отжиг соединений при , 14 ч. После пайки и термической обработки соединения испытывают на длительную прочность при статическом растяжении на машине AIO-IA-S-I. Температура испытаний, ЮООЯс. Результаты испытаний представлены в табл. 2. Для сравнения представлены данные по жаропрочности паяемого металла (сплава ЭП648) и его пая ных соединений, выполненных жаропрочным композиционным припоем : ВПрЗ-20Н с такой же термообработкой Металлографическим анализом установлено, что паяные швы имеют одн родную литую структуру без ликвационных прослоек и крупных включений интерметаллидов. Изучение химического состава и микротвердости показало практически равномерное распределение злементов и твердости в сечении паяного соединения, Максимальные отклонения средних кон центраций основных элементов в паяном шве 12%, а твердости- 18% по втно1пению к паяемому металлу, П.р и м е р 2. Производят пай94ку стыковых соединений жаропрочного никелевого сплава ЭП99, %: С 0,1i Сг 19i Со 7;- Ti 1,3/ AI 3; W 7{ Мо 4; Fe 4, fn 0,4{ Si 0,5; В 0,05; Ni остальное. Диаметр образцов 5 мм, величина сборочного зазора 0,03-0,08 мм. В соответствии с результатами химического и фазового анализа специально сделанной отливкибыли установлены составы наиболее легкоплавкого ликвата и осйовной фазы твердого раствора сплава (табл. 3). Смесь порошковых компонентов припоя при соотношении 1:3 служит припоем. Пайку производят в вакууме Па при .1190-1200 с. Вьщержка при пайке 15-20 мин. После пайки производят гомогенизирующий отжиг соединении при 900°С 10 ч. Соединения были испытаны на длительную прочность при статическом растяжении. Температура испытаний 95() С. Была достигнута 100-часовая длительная прочность 35-38 Ш1а, паяеьяз1й сплав ЭП99 имеет соответственно 48-55 Ша. Паяные швы имеют однородную литую структуру без зональной ликвации и крупных включений интерметаллидов. Таким образом, предлагаемый способ пайки повьш1ает структурную однородность паяных соединений, механические свойства паяных соединений, особенно жаропрочность, в 2-2,5 раза производительность труда из-за сокращения времени термической обработки после пайки. Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ пайки | 1982 |

|

SU1077727A1 |

| СПОСОБ КОМПОЗИЦИОННОЙ ПАЙКИ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 1997 |

|

RU2129060C1 |

| Способ пайки деталей с некапиллярным сборочным зазором | 1977 |

|

SU617195A1 |

| МЕТАЛЛОКЕРАМИЧЕСКИЙ ПРИПОЙ ДЛЯ БЕСФЛЮСОВОЙ ПАЙКИ | 1979 |

|

SU803280A1 |

| Композиционный припой | 1990 |

|

SU1745475A1 |

| Способ пайки телескопических соединений | 1975 |

|

SU570464A1 |

| Припой для пайки сплавов на основе тугоплавких металлов | 1990 |

|

SU1763135A1 |

| Способ получения быстрозакаленного безбористого припоя на основе никеля для пайки изделий из коррозионностойких сталей, припой, паяное соединение и способ его получения | 2015 |

|

RU2625924C2 |

| Способ пайки телескопических соединений | 1981 |

|

SU967702A2 |

| СПОСОБ ДИФФУЗИОННО-РЕАКТИВНОГО СОЕДИНЕНИЯ МЕТАЛЛОВ И СПЛАВОВ | 2003 |

|

RU2268120C2 |

СПОСОБ ПАЙ1Ш некапшшярных соединений, пру котором в зазоре размещают смесь тугоплавкого и легкоплавкого металлических порошков, производят нагрев до температл выше температуры плавления легкоплавкой фракций порошковой смеси, но ниже температуры плавления паяемого материала, и щхшзводят растворение тугоплавкой фракции в расплаве, отл ич ающий с я тем, что, с целью повышения жаропрочности соединений путем приближения состава шва к составу паяемого материала, в качестве легкоплавкой фракции берут порошок, по химическому соЬтаву соответствукщий составу ликвата паяемого материала, имеющего наименьшую температуру плавления, (О a в качестве тугоплавкой фракции порошок, соответствукщий составу с основной фазы твердого раствора паяемого материала. §

1520

Ос- 30- 0,6 0,6 5-6 таль- 35

4-5

- 1,2

1000

Паяемый металл

Паяные соединения, изготовленные;

1000

Предлагаемым способом

пайкой композиционным

1000 припоем ВПрЗ-20Н Ликват Основная фаза твердого раствора 1560 Остальное Таблица 2

384

20 25 30 179 100

10069 8

100 8

0,5 Таблица 3 Остальное 0,8 3,8 8-9 3,5 1,6 22,4 10 0,5 Продолжение табл. 3

Авторы

Даты

1984-10-15—Публикация

1982-11-18—Подача